小角X 射线散射研究实验是在中国科学院高能物理研究所同步辐射实验装置的小角X射线散射站进行。小角散射实验试验站使用同步辐射光源,小角散射站主要由SAXS相机、控制系统、探测器等设备组成。从北京正负电子对撞机 (BEPC)引出的辐射光束经过聚焦、单色化等技术处理后引入试验站,对样品进行照射,通过探测器收集测量到散射光强度随着散射角度变化的信号,进而得到所照射样品小角X 射线散射实验情况。

实验样品的厚度在20μm 左右,入射光斑尺寸为1.3mm×0.4mm,入射光采用线性光束,波长为0.155nm。探测器到样品的距离为161.1cm。实验站使用成像板探测器探测收集散射信号。

实验数据分析利用fit2d小角X 散射专业分析软件进行分析处理,将处理后的数据经过处理,得到新型ZCuSn10Zn2FeCo合金不同时效状态条件下SAXS 实验的Guinier曲线、Porod曲线,分别如图4.7~图4.12所示。

图4.7 ZCuSn10Zn2FeCo合金400℃时效4h,Guinier曲线

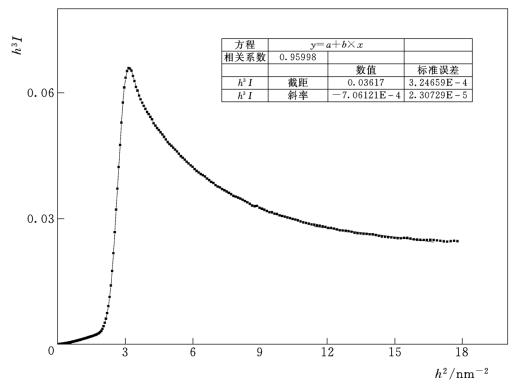

图4.8 ZCuSn10Zn2FeCo合金400℃时效4h,Porod曲线

图4.9 ZCuSn10Zn2FeCo合金500℃时效4h,Guinier曲线

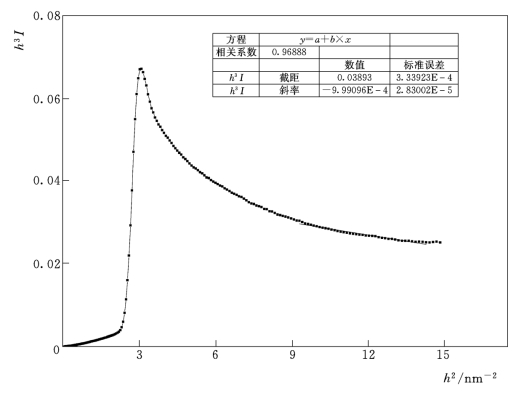

图4.10 ZCuSn10Zn2FeCo合金500℃时效4h,Porod曲线

不同时效条件下,新型ZCuSn10Zn2FeCo合金SAXS 实验微观参数见表4.3。从表4.3中可以看出,在铸态条件下,新型ZCuSn10Zn2FeCo锡青铜合金中的纳米颗粒平均尺寸约为4.3nm,合金试样经过时效保温后,纳米颗粒的半径在不同程度上有了一定的增长,这说明凝固过程中所得到的细小纳米颗粒在进行时效处理时是会发生长大现象的,但是颗粒的有效半径均小于10nm,增长幅度并不大。

图4.11 ZCuSn10Zn2FeCo合金600℃时效4h,Guinier曲线(https://www.xing528.com)

图4.12 ZCuSn10Zn2FeCo合金600℃时效4h,Porod曲线

表4.3 样品在不同时效过程中的SAXS微观参数结果

不同时效状态下新型ZCuSn10Zn2FeCo合金中纳米颗粒半径变化如图4.13所示,随着温度的提高,纳米颗粒呈现粗化趋势,纳米颗粒长大的趋势和长大的过程值得进行研究和探索。

图4.13 不同工艺状态下纳米颗粒半径变化

在保温时间均为4h的条件下,不同ZCuSn10Zn2FeCo合金试样中纳米颗粒的有效半径尺寸随着时效温度的升高而增大(图4.13):分别在400℃和500℃保温4h时效后,纳米颗粒的半径相差不大,400℃+4h时效后纳米颗粒的平均有效半径为5.5nm,500℃+4h时效后纳米颗粒的平均有效半径为5.7nm,和铸态条件下纳米颗粒尺寸相比,分别在其基础上增长了29%、33%,数据表明在400℃和500℃保温4h时效后,合金试样基体中的析出相比较细小。

600℃时效4h工艺条件下,ZCuSn10Zn2FeCo合金试样中纳米颗粒的半径有了明显的增长,纳米颗粒的平均有效半径达到了6.4nm,这就说明了在较高温度的时效过程中,析出相长大的速度比较快,但是和靠外来手段添加的微米级、亚微米级强化相比,纳米颗粒进行时效处理时,其尺寸的增长还是比较小的,同时其界面也没有恶化。

从不同时效条件下合金各试样的Porod曲线可以看出 (图4.8、图4.10、图4.12),如果σ为零,那么可以表明该体系中不存在界面相,应该是理想的两相体系,SAXS实验中实测σ数值不为零,且Porod曲线在高角部分发生了偏离,那么说明该体系是准两相体系,这也论证了我们前面的假设是正确的,该体系是准两相体系,而不是理想的两相体系。正偏离的原因较复杂,如材料的热涨落或粒子内的电子密度起伏等都可以造成曲线发生正偏离;发生负偏离现象则一般认为起源于颗粒相边界的模糊。

对于相等的时效时间来讲,纳米颗粒的有效半径尺寸、界面层厚度参数的变化都和时效温度有着直接关系。随着时效温度的增加,纳米颗粒的半径不断增大,同时界面层厚度参数σ呈现逐渐减小的趋势。

纳米颗粒逐渐粗化的过程中,有两个原因会导致合金试样基体中纳米颗粒的增大[126,127],一是纳米颗粒附近固溶在Cu中的Fe溶质元素进一步析出,通过固态扩散的途径流向已经存在的纳米颗粒,从而导致了纳米颗粒的粗化。另一种形式是更加细小的纳米颗粒,直径在1~2nm 甚至更小的,在保温过程中发生了的溶解现象,极小纳米颗粒的溶解能够保证较大纳米颗粒的长大。

从计算纳米颗粒与基体的界面层厚度参数中可以知道,σ的值大概在0.1~0.2之间,这也从侧面说明了纳米颗粒与基体之间的过渡层相对比较小,即纳米颗粒与周围基体的界面相对界限分明,没有较大范围的过渡层。这就证明了纳米颗粒的粗化是因为极小Fe析出粒子在保温过程中的溶解扩散导致纳米颗粒的长大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。