在1094℃温度下,Fe在Cu中的最大溶解度大约为4%。随着凝固温度的下降,Fe在Cu中的溶解度大幅度下降,至室温时,Fe元素几乎是不溶解于Cu基体中的。此时处于过饱和状态Fe、Co等高熔点物质首先要在Cu液中凝固析出,由于Cu和Fe的密度分别为8.96g/cm3 和7.9g/cm3,相差不大,Fe可以均匀地分散在Cu液中,在Cu液进行凝固时,这些大量弥散分布的外来核心继而成为新的形核核心,金属熔体以非均匀形核机制进行凝固,外来形核质点能够降低形核功,提高形核率。适量Fe 含量的条件下,ZCuSn10Zn2FeCo合金以等轴晶的形式结束凝固过程。

金相组织照片显示(图3.21),Fe含量为1%的ZCuSn10Zn2FeCo合金的组织得到了一定的细化,局部地区有等轴晶存在,但是晶粒非常粗大,金相绝大部分还是以树枝晶为主[图3.21 (b)],这是因为由于ZCuSn10Zn2合金在凝固时凝固温度区间宽达150℃左右,凝固过程主要以糊状凝固形式进行。Fe含量为1%时,金属熔体中外来质点的数量还比较少,因此Fe含量为1%的ZCuSn10Zn2FeCo合金主要还是以树枝晶生长的方式结束凝固,Sn元素偏析比较严重[图3.22 (b)],但晶粒的形貌已经发生了改变,组织变化为少量粗大等轴晶和不很发达的树枝晶并存,同时我们也发现在Cu基体中只有极少量的Fe析出。

Fe含量为1% 的ZCuSn10Zn2FeCo 合金力学性能提高不是很明显,只是在ZCuSn10Zn2合金的基础上提高了10MPa,这可以理解为由于1%Fe的加入,晶粒形貌发生改变,有少量等轴晶生成,晶界增加的缘故,析出强化并不明显,材料的伸长率只有3%左右。

随着Fe含量变为2%,Cu基体上出现了大量弥散分布、尺寸细小的析出相 [图3.22(c)],凝固组织为细小均匀的等轴晶粒 [图3.21 (c)]。当Fe 含量为3% 时,ZCuSn10Zn2FeCo合金基体上出现了大量尺寸在微米级的析出相[图3.22 (d)]。在Fe含量一定的条件下,粗大的析出相数量越少,则细小析出相数量就越多,反之也一样。随着Fe含量的增加,Fe相发生了长大现象,微米级的析出相降低了颗粒强化的效果,所以3号试样的抗拉强度也随着降低到325MPa,如果晶界处有较大的析出相时,析出相和基体的界面处很可能就是应力集中和断裂前萌生裂纹的可能之处,这也是Fe含量为3%的ZCuSn10Zn2FeCo合金具有8%左右伸长率的原因。

我们通过前面的分析知道,Fe纳米颗粒和金属间化合物CoCu2Sn 的析出强化是ZCuSn10Zn2FeCo合金力学性能提高的重要原因,大量弥散分布的纳米析出相通过对晶界的钉扎,抑制了晶粒的进一步长大。充当颗粒强化的纳米析出相对位错有着强烈的钉扎作用,同时一定程度上能够阻碍晶界和亚晶界的移动,从而产生了Orowan强化。

人们习惯上将第二相粒子的强化分为沉淀强化和弥散强化,较大的析出相粒子在遇到位错移动时,也能够以绕过的方式来阻碍位错运动。如果强化粒子比较软,这个时候第二相粒子能够被位错切过。而如果强化颗粒是硬相粒子,则位错难以以切过的形式通过粒子,只能选择绕过。(https://www.xing528.com)

对于“硬相”强化粒子而言,强化效果主要取决于粒子尺寸及析出粒子在合金中的弥散度,Fe在新型纳米颗粒强化合金中为强化质点,Cu为基体相,因此在位错遇到Fe纳米颗粒时,这些强化质点便成为阻碍位错运动的主要障碍。

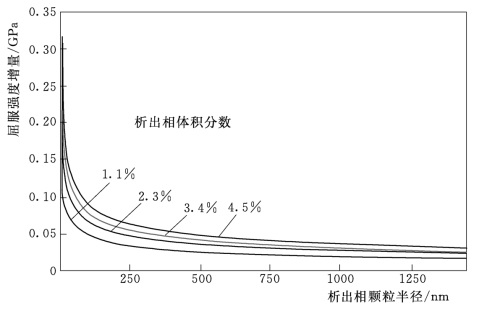

对于弥散分布的强化颗粒而言,材料合金的强化效果主要由强化颗粒间距和粒子直径决定,那么在粒子体积分数一定的情况下,粒子的尺寸和间距将直接影响到合金的强化效果,成为强化机制中的主要影响因素,这个结果也得到了实验的证明。

文献研究[151]发现:Cu合金中析出相质点半径对材料屈服强度增量的影响要远远大于体积分数的影响(图3.23)。

图3.23 屈服强度增量与体积分数和质点半径之间的关系示意图[151]

在本实验中,我们也发现新型ZCuSn10Zn2FeCo合金的抗拉强度并不是随着Fe的含量呈现单调上升的趋势。Fe含量的增加,会加剧Fe析出相在凝固过程中的富集和长大,粗大析出相数量会增加,并且容易富集在晶界处,粗大相的强化效果要比那些细小析出相差很多,同时会导致材料伸长率的下降,这也和本实验中所得到的实验数据较一致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。