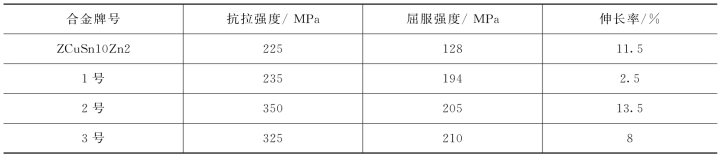

1.力学性能

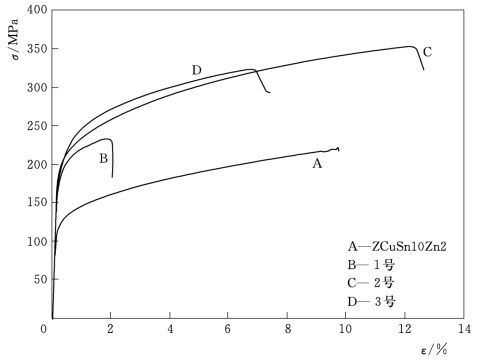

将所制备的4种合金试样棒,制备成力学实验所需的棒状拉伸试样,力学性能测试在CMT4105万能力学试验机上进行,拉伸方法按照GB/T 228—2002标准进行,拉伸速度为2mm/min,得到不同合金试样的力学性能见表3.5。不同试样的应力应变曲线如图3.20所示。

表3.5 不同Fe含量ZCuSn10Zn2FeCo合金常温力学性能

图3.20 不同Fe含量ZCuSn10Zn2FeCo锡青铜合金应力应变曲线

Fe含量从1%~3%变化时,新型ZCuSn10Zn2FeCo锡青铜合金的常温力学性能也随之发生了变化(图3.20),分别是:当Fe含量为1%时,2号试样的抗拉强度为235MPa,和ZCuSn10Zn2相比有了少量的提高,但是提高幅度不大,只有10MPa。随着Fe含量的增大,2号试样的抗拉强度有了明显的提高,材料的抗拉强度为350MPa,屈服强度为220MPa,和ZCuSn10Zn2强度相比,抗拉强度和屈服强度分别提高了55%和61%。当Fe含量为3%时,3 号试样的抗拉强度则下降为325MPa,同时材料的伸长率也下降到了8%,但是和铸态ZCuSn10Zn2材料相比较,还是高出ZCuSn10Zn2材料的抗拉强度和屈服强度。

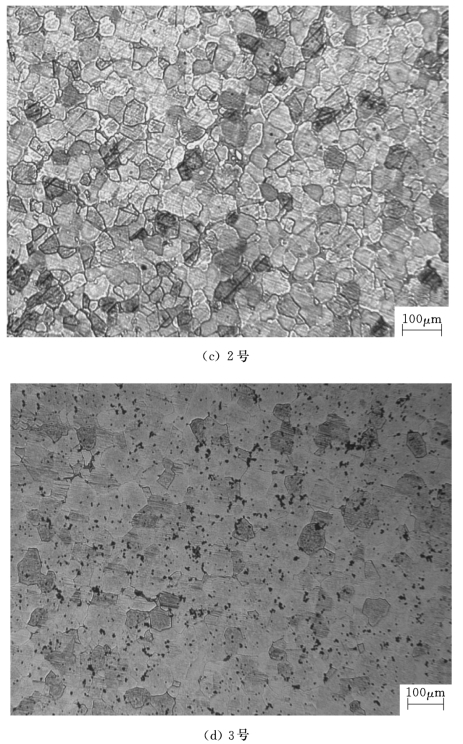

2.金相组织

为了研究Fe含量对新型ZCuSn10Zn2FeCo锡青铜合金凝固组织的影响,分别截取金相试样,用耐水砂纸300~2000号将试样打磨至平整,然后用抛光机将试样抛至无痕,明亮如镜,然后用20%过硫酸铵水溶液腐蚀,在光学显微镜下观察得到不同Fe含量下各个试样的金相组织,如图3.21所示。

由图3.21 (a)中可以看出,ZCuSn10Zn2 合金在铸态条件下呈现典型的枝晶结构,一次枝晶臂显得比较发达,存在二次枝晶臂,局部还有高次枝晶臂存在,δ相和富Sn相分布在树枝晶枝晶臂之间。图3.21 (b)显示的是添加1%Fe的ZCuSn10Zn2FeCo合金金相组织,可以看出合金组织还是以树枝晶形式存在为主,不过枝晶的形貌发生了改变,粗大的等轴晶和树枝晶共存,可以推测由于Fe的加入,组织得到了一定程度的细化,一部分较小的树枝晶开始转变为粗大的等轴晶,只是由于Fe含量的添加不够,凝固组织绝大部分以树枝晶存在,只有少量的粗大等轴晶存在。

图3.21 (一) 不同实验试样合金铸态金相组织

图3.21 (二) 不同实验试样合金铸态金相组织(https://www.xing528.com)

但是添加了2%和3%Fe的ZCuSn10Zn2FeCo合金的凝固组织得到了很大的细化,形态上发生了比较大的改变,ZCuSn10Zn2合金的树枝晶细化为等轴晶,晶粒大小在40~100μm 之间[图3.21 (c)、(d)],晶内和晶界上弥散分布着数量较多的析出相,晶内析出的析出相比较细小,晶界上的析出相发生了偏聚和长大。

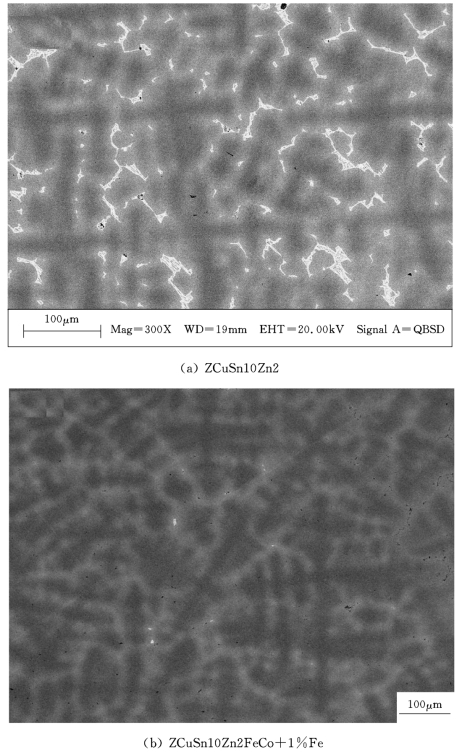

3.微观组织分析

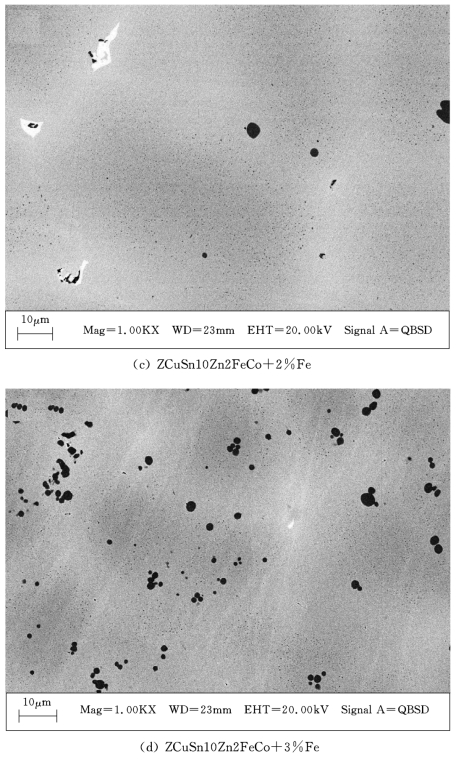

ZCuSn10Zn2 合金的SEM 组织形貌如图3.22 (a)所示,不同Fe 含量的ZCuSn10Zn2FeCo合金SEM 微观组织形貌如图3.22 (b)~(d)所示。

从图3.22 (b)中可以看出,与未加Fe、Co的ZCuSn10Zn2 合金相比,Fe含量为1%的ZCuSn10Zn2FeCo锡青铜合金基体组织还存在着Sn元素偏析现象,但是由于1%Fe和微量Co的存在还是改变了合金的凝固组织,表现为亮白色的δ数量大大减少,仅有少量的存在。合金的组织还基本上以树枝晶状态存在。

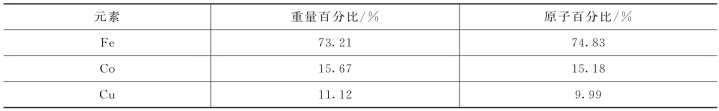

Fe含量为2%的ZCuSn10Zn2FeCo锡青铜合金基体中则出现了弥散分布的析出相[图3.22 (c)],其中直径大于1μm 的黑色颗粒很少,但是当Fe含量增大到3%时,黑色析出相的尺寸有所增加,并且已经发生了团聚现象 [图3.22 (d)],有的颗粒边界已经相连,结合在一起,成为微米级的析出相,析出相的分布变得不均匀,晶界开始出现析出相的富集。基体上析出相EDS分析结果见表3.6,可知析出相主要为富Fe相。

图3.22 (一) 不同合金试样的微观组织形貌

图3.22 (二) 不同合金试样的微观组织形貌

表3.6 黑色析出颗粒EDS能谱分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。