1.Fe、Co对ZCuSn10Zn2FeCo合金铸态组织的影响

实验结果表明:ZCuSn10Zn2合金凝固组织为典型的树枝晶,枝晶生长非常发达,甚至出现了三四次枝晶臂,ZCuSn10Zn2合金中δ相数量多,有的已经连接在一起,形成粗大的共析体组织。加入Fe、Co强化元素后,新型ZCuSn10Zn2FeCo锡青铜合金凝固组织发生了明显的变化,新型ZCuSn10Zn2FeCo锡青铜合金晶粒得到了细化,组织为细小的等轴晶粒,ZCuSn10Zn2FeCo合金晶粒直径平均在40~100μm,而且硬脆δ相数量大大减少了。

新型ZCuSn10Zn2FeCo合金组织得到良好改善的同时,材料的力学性能得到了大幅度的提升,其中铸态条件下ZCuSn10Zn2FeCo合金的抗拉强度由原来的210~230MPa,提高到了415~450MPa,屈服强度由原来的120~128MPa,增加到220~240MPa,ZCuSn10Zn2FeCo材料的伸长率在12%~20%之间,和ZCuSn10Zn2合金的伸长率相比,略有提高。

从Cu-Fe合金相图中可知,1094℃温度下,Fe在Cu中的溶解度大约为4%,随着温度的下降,Fe在Cu中的溶解度大幅度下降,635℃时Fe在Cu中的溶解度则变得非常低,降低到0.15%。至室温时,Fe元素几乎是不溶解于Cu基体中的。Fe和Cu之间不存在化学反应,二者无法形成金属间化合物,所以在凝固过程中Fe要优先析出。

新型ZCuSn10Zn2FeCo合金的晶内和晶界中分布着细小的点状析出相,尤其在晶内大量存在着极为细小的析出相,这些析出相是在凝固过程中形成。因为随着温度的降低,金属熔体开始凝固,此时处于过饱和状态Fe、Co等高熔点物质首先要在铜液中凝固析出,这些外来核心继而成为新的形核核心,使得金属熔体以非均匀形核的机制方式进行凝固,从而降低了形核功,提高了形核率,合金迅速结晶凝固,晶粒得以细化。因此Fe、Co两种元素的加入能够极大地细化原来合金材料的凝固组织。

在ZCuSn10Zn2合金中存在着大量的硬脆相,同时组织为粗大的树枝晶,这是和ZCuSn10Zn2合金的凝固特性是分不开的,ZCuSn10Zn2合金有着将近150℃的凝固温度区间,在凝固过程中,固液界面前沿的低熔点富锡相被包围在枝晶间隙中,随着凝固过程的进行被推到最后凝固的部位,形成锡的偏析区,这些区域杂质浓度比较高,富锡相的不均匀分布和高含量的杂质在发生变形时是材料变形的 “脆弱区”,大多成为裂纹源,这些硬脆相和富锡相的不均匀分布会极大地降低材料的力学性能。

添加Fe、Co元素后,Fe、Co高熔点物质在凝固过程中优先析出,成为新的形核核心,大量弥散存在的纳米颗粒进一步降低了熔体的形核功,提高了形核率,使得合金的组织由原来的树枝晶细化为等轴晶,大量晶界的出现及时关闭了树枝晶之间的 “通道”,使得低熔点的富锡相不能够富集在原来树枝晶之间进行聚集凝固,因此在一定程度上能够减轻锡元素的偏析,同时也抑制了硬脆相的生成,锡元素偏析减轻和硬脆相数量减少都能够改善新型ZCuSn10Zn2FeCo合金的组织,提高ZCuSn10Zn2FeCo合金的力学性能。

ZCuSn10Zn2FeCo合金微区EDS能谱分析中也可以发现,ZCuSn10Zn2合金的浅灰色区域(Sn偏析)中Sn元素的含量为15.25%,而纳米颗粒强化新型ZCuSn10Zn2FeCo锡青铜合金中浅灰色区域(Sn偏析)中Sn元素的含量减低为13%,这说明了Fe和Co的加入能够一定程度上减轻Sn在Cu基体中的偏析,同时亮白色的硬脆相数量也大大地减少了。

2.纳米颗粒形成机制

在对新型ZCuSn10Zn2FeCo锡青铜合金做TEM 研究时,发现了在Cu基体中弥散分布着大量细小的析出相,经过确定纳米析出相主要为铁相,从上面的分析我们知道,Fe元素在室温时在Cu基体中是几乎不溶的,由于凝固过程中Fe纳米颗粒的存在,可以显著细化ZCuSn10Zn2FeCo的组织,因此我们可以推测,Fe相是以形核核心的形式存在的,那么我们就很有必要研究Fe纳米颗粒在金属熔体凝固过程中的形成过程。金属熔体是在离心条件下进行凝固的,因此不能忽略离心场对熔体凝固所产生的影响。

在离心铸造过程中,假设铸型旋转速度为ω (r/min),在旋转半径为r的地方我们取微体积单元(r+dr/2)dr dθdz,因此在r处的径向压力可以通过微积分计算最终表示为

式中 ρ——材料的密度,kg/m3;

ω——旋转角速度,rpm;

Pr——r处的径向压力,Pa。

从式(3.1)中可以看出,离心压力的大小与旋转半径的平方成正比,与旋转角速度成正比。也就是说,距离旋转中心越远,由于离心力所产生的离心压力也越大。

在金属凝固过程中,当液相中出现晶核时系统的吉布斯自由能由两部分组成,一部分是固、液两相的体积自由能差ΔGV,它是相变的驱动力。另一部分是固液界面能ΔGi,它增加了相变的阻力。而在压力场存在条件下,系统中总的吉布斯自由能则由3部分组成,除了固、液两相体积自由能差ΔGV和固液界面能ΔGi外,还有离心压力引起的自由能变化。

假设凝固过程中形成的晶核是一个半径为R 的球体,压力场条件下的临界晶核半径可表示为

![]()

式中 R*——压力条件下临界形核半径;

σL-S——固-液界面张力;

ΔGm——固、液单位体积的吉布斯自由能差;

Pr——r处的径向压力。

同样的,没有压力存在时的晶核临界半径,可以表示为

![]()

式中 R*——无压力场条件下临界形核半径;

σL-S——固-液界面张力;

ΔGm——固、液单位体积的吉布斯自由能差。

由于增加了Pr项,因此使得压力场存在条件下晶核的临界形核半径更小。

同样的,在压力场存在的条件下,可以求得晶粒形核所需的最大形核功为

![]()

式中 Pr——r处的径向压力,Pa;

ΔGm——固、液单位体积的吉布斯自由能差;

σL-S——固-液界面张力;

——压力场条件下晶粒形核的最大形核功。

——压力场条件下晶粒形核的最大形核功。

而没有压力场存在时,晶粒形核所需的最大形核功可以表示为

式中 ΔGm——固、液单位体积的吉布斯自由能差;

σL-S——固-液界面张力;

——无压力场条件下晶粒形核的最大形核功。

——无压力场条件下晶粒形核的最大形核功。

对比式(3.4)与式(3.5)知道,在离心压力场存在条件下,晶粒的临界形核半径更小,形成临界晶核所需要的能量更小,即更利于形核。

Fe的临界形核半径可以用下面的公式进行计算[142]:

式中 ΔT——Fe在铜液中的过冷度;

Г——吉布斯托马斯系数;

r*——Fe的临界形核半径。

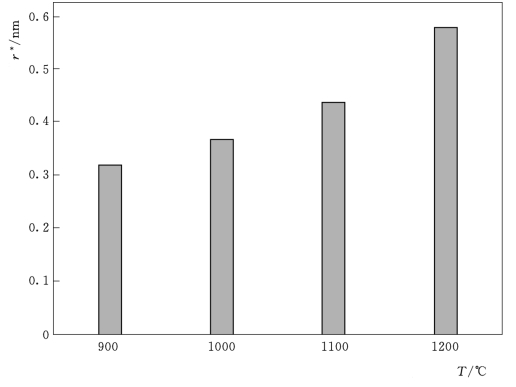

参考文献 [143]可以计算得到Fe在900~1200℃之间的临界形核半径为0.32~0.58nm。假设Fe相凝固是以球形晶坯开始的,计算可以得出不同临界形核半径下Fe相的临界形核体积及相对应的Fe原子数目见表3.3。

表3.3 不同临界形核半径条件下Fe的临界形核体积及原子数目

不同温度下Fe 相的临界形核半径如图3.16 所示。对应临界形核半径0.58nm、0.44nm、0.37nm 和0.32nm 时,分别只需要有70、30、18和12 个Fe原子 (图3.16)就达到形成临界形核的条件尺寸,这样就大大地减小了临界形核的热力学条件。

在液体金属凝固过程中,溶质扩散过程的真正驱动力并不是浓度梯度而是化学位梯度,处于某一溶液中不同位置的溶质组元由于化学势的不同才引起溶质组元沿化学势高向低的方向进行扩散。

图3.16 不同温度下Fe的临界形核半径

一般情况下,离心压力场下溶质的扩散系数要小于常规重力铸造时的扩散系数,溶质组元的扩散变得困难起来,阻碍结晶前沿液相中富集溶质元素的扩散,对消除偏析和Fe纳米颗粒的形成更加有利。

在铜合金的浇铸和凝固过程中,随着合金熔体温度不断降低,Fe在Cu中的溶解度也会随之降低,高温和低温时的溶解度之差导致Fe原子在合金液中发生团聚现象。当Fe原子团簇的尺寸大于0.32nm 时,形核便开始长大。在离心压力场存在的情况下,相比于常规重力铸造,Fe纳米颗粒的形核半径更小,所需形核功更小,同时离心压力条件下也能够一定程度上降低Fe的扩散系数,对形成细小的Fe纳米颗粒提供了有利的条件。

在熔体凝固过程中得到Fe纳米颗粒是一个复杂的问题,Fe纳米颗粒的形成和生长过程,受到的影响因素比较多,为此必须考虑3个方面对Fe纳米颗粒生长的影响,第一是热传导率对Fe纳米粒子生长速度的影响,第二是溶质扩散层对Fe纳米粒子生长速度的影响,第三是熔体对流对Fe纳米粒子生长速度的影响。

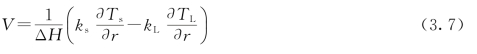

无熔体对流条件下Fe纳米颗粒的生长速度可表示为[144]

(https://www.xing528.com)

(https://www.xing528.com)

式中 ΔH——Fe的结晶潜热;

ks——固体Fe的热传导率;

——固体Fe的温度梯度;

——固体Fe的温度梯度;

kL——液态Fe的热导率;

——液态Fe中的温度梯度。

——液态Fe中的温度梯度。

在凝固过程中,固体中的温度梯度![]() 可以近似为零,那么Fe纳米颗粒的生长速度便可以表示为

可以近似为零,那么Fe纳米颗粒的生长速度便可以表示为

![]()

当球形颗粒开始长大时,温度梯度可以用方程[145,146]描述

把式(3.9)代入式(3.8)中去,可以得到生长速度的表达式

通过式(3.10)可以发现,颗粒的直径越小,生长速度越大。

扩散层厚度对Fe纳米颗粒的影响可表示为

![]()

式中 D——Cu在Fe中的扩散系数;

δ——Cu在Fe中的扩散层厚度。

在以后实验中利用小角X 射线散射技术表征了新型ZCuSn10Zn2FeCo锡青铜合金中Fe纳米颗粒的界面层参数为0.14nm,从文献 [147]中可查得1000℃时Cu在Fe中的扩散系数为1.1×10-3 cm2/s,通过计算可以知道,1000℃时Fe纳米颗粒的生长速度为v=785.7m/s,可以发现,无论是受熔体中热导率的影响还是溶质元素扩散的影响,Fe纳米颗粒的生长速度都处于一个大的变化范围内。

上面的讨论并没有考虑到熔体对流条件对Fe纳米颗粒生长的影响,而在实际实验中我们引入了离心浇铸的条件,那么假设金属液体以U∞的速度流向形核结晶的纳米颗粒,与界面特征速度比较而言,U∞的数量级可以认为是非常小的。

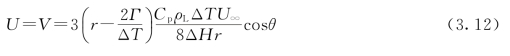

查阅文献[146],纳米颗粒的生长速度U 可以用有量纲的公式表示为

式中 V——对流情况下颗粒表面的生长速度;

Cp——Fe的热容;

ρL——Fe的密度;

θ——与位于坐标原点的粒子中心的夹角:指向流入方向时,夹角θ为0°;指向流出方向时,夹角为180°。

当θ=0°,cosθ=1;在粒子的相反处,θ=180°,cosθ=-1。很明显,U 是随着U∞的增大而减小。在离心浇铸凝固条件下,金属熔体中进行形核长大的Fe纳米颗粒在熔体对流的条件下凝固,纳米颗粒主要受熔体剪切流动的影响。假设此时的Fe纳米颗粒在熔体中发生了旋转现象,由于纳米颗粒的旋转现象,纳米颗粒的生长速度将受到影响,生长速度发生了较大的变化[143]。

(1)由于纳米颗粒在熔体中的转动现象,使得Fe纳米颗粒的结晶潜热将很快转移,不会发生局部温度过高产生负温度梯度现象。

(2)当纳米颗粒接近熔体对流流入边时,处于流入边的Fe纳米颗粒开始长大。但是,在纳米颗粒相反的另一边也就是远离对流的一边,纳米颗粒的表面生长速度将减小,甚至纳米颗粒的结晶表面可能会发生重熔现象。因此在对流条件下,旋转的纳米颗粒发生了一边的长大被另一边的熔化抵消的现象,从而造成整体的表面生长速度的平衡。

(3)当对流进一步加大时,纳米颗粒的切向分速度将进一步加大,旋转的纳米颗粒会和熔体之间产生强力地摩擦,一定程度上阻碍了熔体中的Fe原子在已经结晶的纳米颗粒表面的沉积速度,从而减小Fe纳米粒子的生长速度[143]。

从以上的分析中可以得到,在离心铸造工艺条件下,熔体中液体发生了对流现象,和无对流条件相比,熔体对流能够对纳米颗粒的生长产生强烈的抑制作用,从而保证了在凝固过程中能够得到大量弥散分布的Fe纳米颗粒。

3.强化机制分析

通过前面文献的分析知道,时效过程中得到的颗粒增强相存在着颗粒分布不均匀、颗粒尺寸较粗大等缺点,同时这些增强颗粒是在材料时效过程中产生的,因此只能够作为增强相存在,对合金基体的组织没有明显的改善,不能起到细化晶粒的作用。

从某种意义上说,任何强化颗粒的存在对材料的伸长率是有损害的,只是析出强化颗粒尺寸越小对合金基体的伸长率损害越小,析出强化颗粒尺寸越大对基体的伸长率损害越大。

2009年《科学》杂志上卢柯教授撰文指出[148],具有纳米尺度的共格界面是一种强化金属基体的有效途径,这种强化界面能够在提高强度的同时,不降低合金的延塑性。在这篇文章中,卢柯教授阐述了提高材料综合强韧性的新途径即利用纳米尺度共格界面强化材料,还指出了强化界面应具备3个关键结构特征[148]:

(1)界面与基体之间具有晶体学共格关系。

(2)界面具有良好的热稳定性和机械稳定性。

(3)界面特征尺寸在纳米量级(<100nm)。

卢柯教授以具有纳米尺度的共格孪晶界面为例,详细地介绍和阐述了纳米尺度共格孪晶界面强化高性能铜材料的原理。那么和基体具有良好的共格或半共格的纳米颗粒是不是也具有这种强化效果呢?

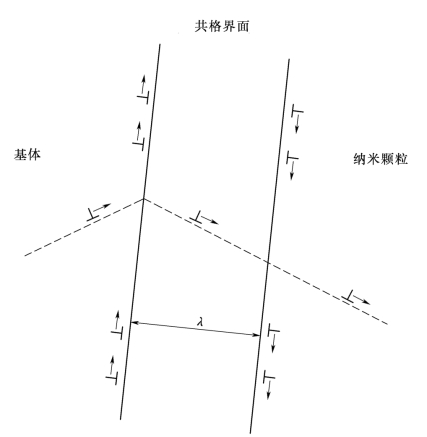

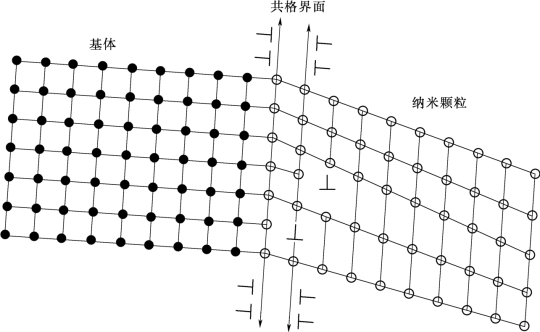

在ZCuSn10Zn2FeCo合金组织形貌中,Fe相的高分辨图片清晰地显示了纳米颗粒和基体的共格关系(图3.12),在透射电镜中所显示的小尺寸质点应变场衬度轮廓,我们总能找到一条“零衬度线”存在 (质点和基体存在共格关系),在图像上显示一条无衬度的白线[139],即“零衬度线”,这个线能够说明质点和基体存在着共格或者是半共格的关系(图3.11)。

在新型ZCuSn10Zn2Fe锡青铜合金中弥散分布着数量众多的尺寸在2~20nm 的Fe纳米颗粒,基体中由于纳米颗粒的生成,位错密度大大增加,界面处的位错亦清晰可见,纳米颗粒内部也存在着位错,Fe纳米颗粒和基体之间呈共格界面关系,浸润性良好,并且其界面尺寸小于100nm,属于纳米尺度共格界面。具有共格界面纳米颗粒中位错运动如图3.17所示,位错发生滑移遇到具有纳米尺度共格界面时,位错发生分解,一部分位错可以在共格界面上滑移,一部分位错能够通过共格界面向相邻纳米颗粒中继续滑移。传统的强化方式中,位错发生滑移遇到障碍物时在障碍物前发生塞积现象,在强化合金的同时会降低材料的延塑性,纳米颗粒共格界面能够改善位错运动的状态 (图3.17),我们进行了大胆推测:一部分位错能够沿着共格界面发生滑移,一部分位错能够进入到纳米颗粒内部,位错塞积现象得到了改善,位错在基体中的分布情况得到了改善,因此能够在提高材料强度的同时,对基体延塑性的损害降低,纳米颗粒与基体共格强化界面示意图如图3.18所示。

图3.17 具有共格界面纳米颗粒中位错运动示意图

图3.18 纳米颗粒-基体共格界面强化机制示意图

ZCuSn10Zn2FeCo合金中存在着孪晶组织,孪晶宽度在几十个纳米不等,高密度的位错和孪晶的相互作用也是ZCuSn10Zn2FeCo合金强度的重要原因之一。大量纳米尺寸析出相的出现可以在基体中引入位错,而反过来纳米颗粒对位错钉扎也能提高合金的强度。

由透射图片可以看出,数量众多的析出相弥散地分布在基体上,极个别较大的颗粒直径在20~40nm,还有很多更为细小的直径在2~20nm 的颗粒,并且细小的颗粒占绝大部分。

弥散强化质点所引起的强化效应可以表示为[149]

式中 ΔГ——材料的屈服强度增量;

G——基体的切变模量;

ν——铜的泊松比;

b——基体中位错的柏氏矢量大小;

λ——析出颗粒的间距;

R——位错芯的半径,一般取R=2b;

r——滑移面上析出质点的半径。

从式(3.13)可以看出析出相的半径r越小,间距λ越小,强化效果也越好。

ZCuSn10Zn2FeCo合金位错形貌及相互作用如图3.19所示,基体中的位错与第二相质点的相互作用时,如果第二相质点是 “硬相”时,位错开动时就难以切过粒子,即位错只能在粒子周围弯曲以环绕的形式越过粒子,位错在绕过粒子后粒子周围留下位错圈,这就相当于增加了位错运动的阻力,起到了强化合金的目的,强化机制符合Orowan机制。

图3.19(a)中照片给出了新型ZCuSn10Zn2FeCo锡青铜合金中位错和析出质点之间的作用:A 处,位错正在绕过质点;B 处,位错和质点相互作用;C 处,位错绕过质点后,所形成的位错环;D 处,两个符号相反的位错偶;E 处,由于位错反应所生成的小角度亚晶界。

新型ZCuSn10Zn2FeCo锡青铜合金中的位错形态如图3.19(b)所示,其中位错绕过粒子后所留下的位错环清晰可见,位错和析出相的相互作用成为ZCuSn10Zn2FeCo合金强度提高的重要原因。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。