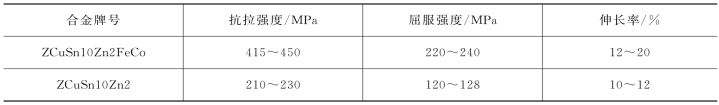

1.力学性能

将所浇铸的两种合金试样棒制备成棒状拉伸试样,力学性能测试在CMT4105万能力学试验机上进行,拉伸方法按照GB/T 228—2002标准进行,拉伸速度为2mm/min,得到室温下ZCuSn10Zn2 合金和新型ZCuSn10Zn2FeCo 锡青铜合金的室温力学性能,见表3.1。

表3.1 ZCuSn10Zn2和ZCuSn10Zn2FeCo合金室温力学性能结果

从表3.1中可以发现,新型ZCuSn10Zn2FeCo锡青铜合金材料的力学性能得到了大幅度的提升:铸态下新型ZCuSn10Zn2FeCo锡青铜合金抗拉强度由原来ZCuSn10Zn2锡青铜合金的210~230MPa,提高到了415~450MPa,屈服强度由原来ZCuSn10Zn2锡青铜合金的120~128MPa,增加到220~240MPa。

值得注意的是ZCuSn10Zn2FeCo材料的伸长率在12%~20%之间,和ZCuSn10Zn2合金的伸长率相比,没有明显的下降,甚至略有提高。为了深入地研究材料性能为何得以大幅度提高,还需要进行下面必要的分析。

2.金相组织

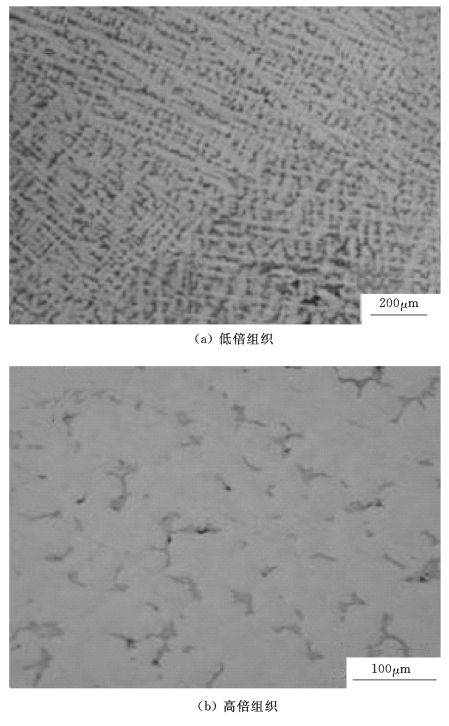

分别从拉伸试样端部截取金相实验用试样,用耐水砂纸300~2000号将试样打磨至平整,然后用抛光机将试样手工抛光至磨面无痕,明亮如镜。用20%过硫酸铵水溶液腐蚀适当时间后,在金相显微镜下观察,得到试样金相组织。新型ZCuSn10Zn2FeCo锡青铜合金金相组织如图3.1所示,ZCuSn10Zn2合金金相组织如图3.2所示。

从图3.1看出,ZCuSn10Zn2锡青铜呈现典型的树枝晶结构,枝晶主干发育粗大,二次枝晶臂明显[图3.1 (a)],并且一次枝晶臂和二次枝晶臂有一定的位相关系,存在三次甚至四次枝晶臂,枝晶臂之间是凝固过程中形成的富锡相 [图3.1 (b)]。轮廓清晰的多角形亮块为(α+δ)共析体,ZCuSn10Zn2锡青铜合金中硬脆δ相非常多,有的已经连接在一起,形成粗大的共析体组织,δ相是一种硬脆相,硬而脆地呈网格状分布在晶界上,影响晶粒间的结合,并使晶粒内部变形受阻导致产生应力集中,从而造成材料过早的断裂。由于锡青铜结晶温度区间比较宽,具有糊状凝固特性,合金在凝固过程中金属液来不及得到补缩,容易形成分散的微观缩孔。

图3.1 ZCuSn10Zn2合金金相组织

新型ZCuSn10Zn2FeCo锡青铜合金金相组织如图3.2所示,加入Fe、Co强化元素后,合金晶粒得到了细化,原来粗大的树枝晶细化为细小的等轴晶粒 [图3.2 (a)],合金晶粒直径平均在40~100μm 左右,而且呈三角状的硬脆δ相数量大大减少了 [图3.2 (b)]。新型ZCuSn10Zn2FeCo合金基体上弥散分布着数量众多的析出相 [图3.2(b)]。

3.物相分析

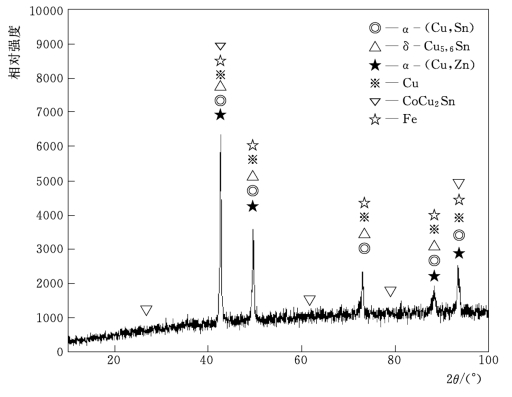

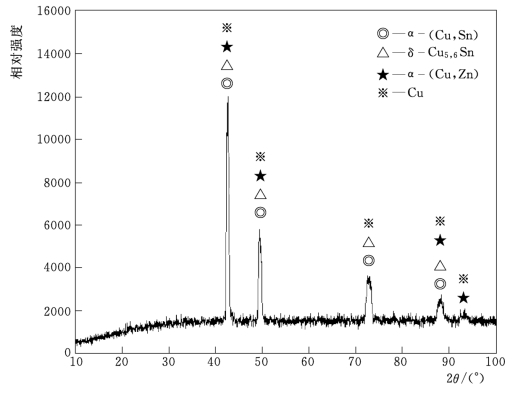

X 射线衍射分析在X 射线衍射仪上进行,型号为日本理学D/MAX-RB。ZCuSn10Zn2FeCo合金和ZCuSn10Zn2合金的XRD 分析结果分别如图3.3和图3.4所示。

图3.2 ZCuSn10Zn2FeCo合金金相组织

ZCuSn10Zn2锡青铜中主要为α相、δ相和基体铜(图3.3)。α相主要为Zn、Sn在铜中的固溶体,具有面心立方结构;δ相主要为Cu5.6Sn,具有复杂立方晶格,硬而脆。

ZCuSn10Zn2FeCo铸态组织物相中包含了ZCuSn10Zn2锡青铜中的α相、δ相和基体铜,添加进去的Fe、Co元素则分别以Fe单质和金属间化合物CoCu2Sn的形式存在,新物相的存在使得衍射峰发生了变化(图3.4)。

4.电镜观察和能谱分析

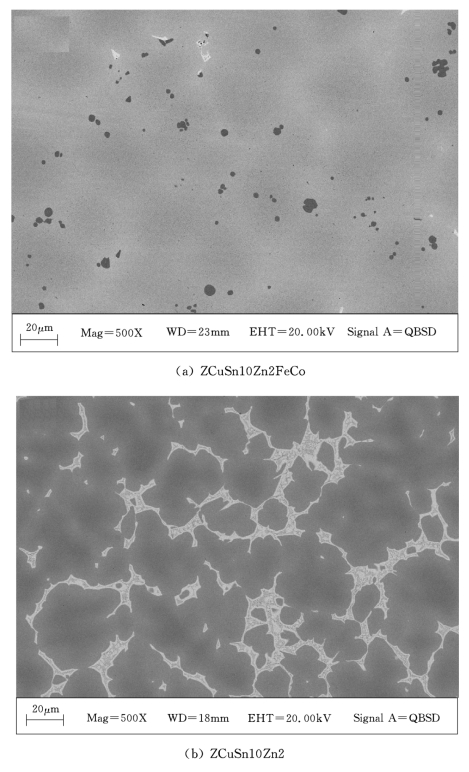

分别将两种合金试样进行粗磨、细磨最后抛光后,利用扫描电镜观察得到ZCuSn10Zn2FeCo和ZCuSn10Zn2的SEM 微观组织如图3.5所示。ZCuSn10Zn2FeCo合金微观组织如图3.5 (a)所示,ZCuSn10Zn2合金微观组织如图3.5 (b)所示,两者有着较为明显的区别。

图3.3 ZCuSn10Zn2FeCo合金XRD 衍射图谱

图3.4 ZCuSn10Zn2合金XRD 衍射图谱

ZCuSn10Zn2FeCo合金中亮白色的δ相大大减少,以很零星的、少量的孤岛状存在,并且Cu基体上分布着尺寸不一的析出颗粒 [图3.5 (a)],而ZCuSn10Zn2合金中δ相则相对非常多,有的已经连接在一起,元素偏析也相对严重[图3.5 (b)]。

新型ZCuSn10Zn2FeCo锡青铜合金在基体上存在着数量较多的析出颗粒,析出相分布均匀、弥散,在晶界和晶内都有析出 [图3.5 (a)],但是由于SEM 观察倍数较低,晶内细小的颗粒相不能很好地显示。为了清晰显示铜基体上析出颗粒形貌,我们观察了更高倍数的合金形态,高倍下的ZCuSn10Zn2FeCo组织及析出相形貌如图3.6所示。

图3.5 不同合金SEM 电镜组织照片

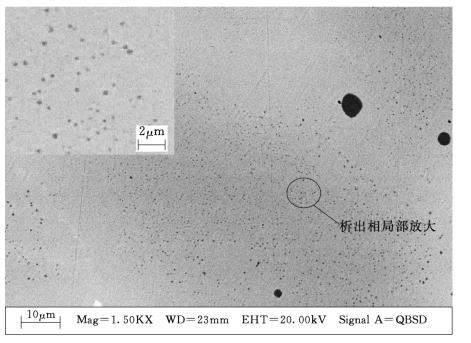

从图3.6中可以看出,新型ZCuSn10Zn2FeCo锡青铜合金基体上弥散分布着数量众多的析出颗粒,除了极个别较大的黑色颗粒直径在微米级,大部分黑色析出相都十分弥散细小(图3.6),尺寸在亚微米级,甚至更小。

图3.6左上角显示的是同一个视场中画黑色圆圈部分的局部放大图,可以看出,黑色析出相弥散地分布在基体上,尺寸十分细小,在纳米数量级。

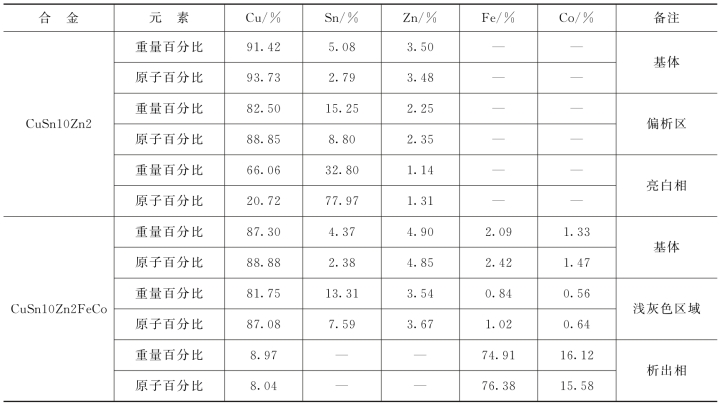

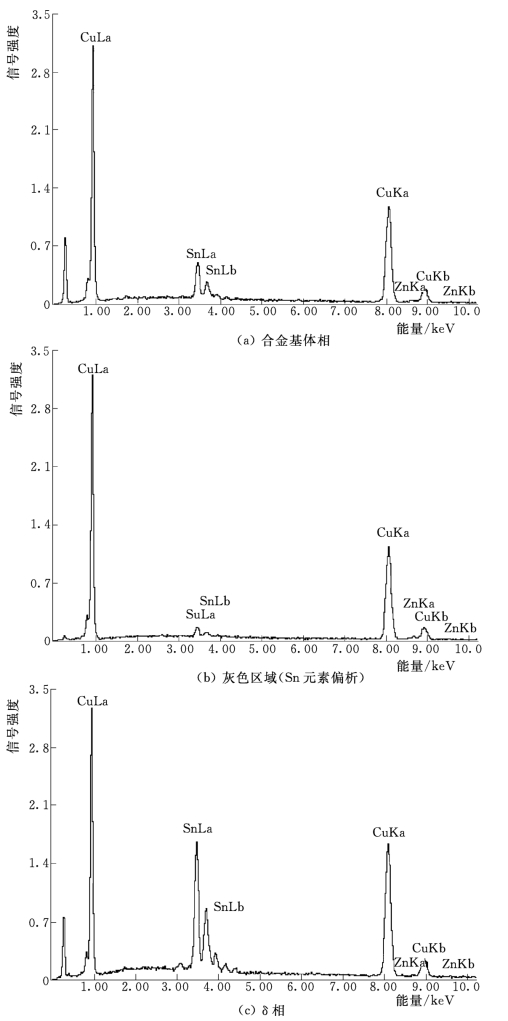

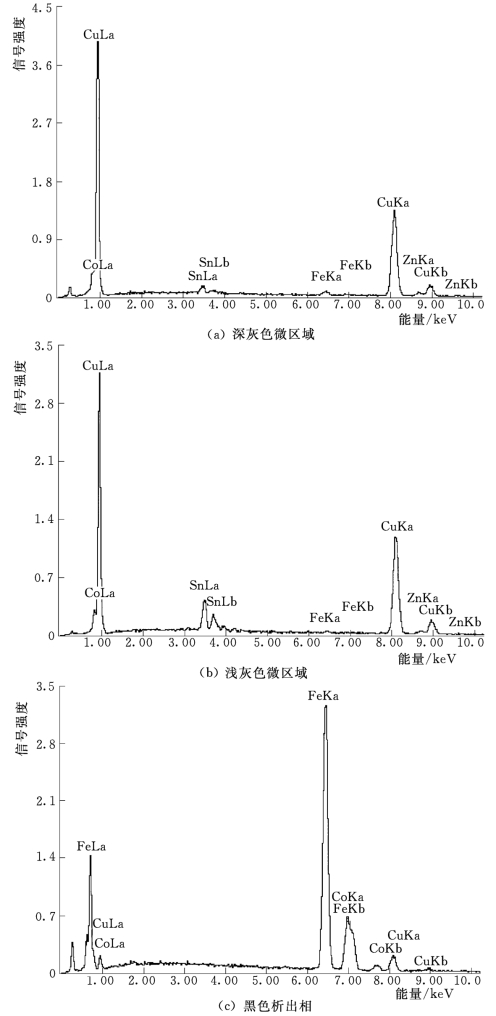

利用EDS能谱分析分别对ZCuSn10Zn2FeCo和ZCuSn10Zn2两种合金不同区域进行分析,ZCuSn10Zn2合金不同区域的EDS能谱分析如图3.7所示,ZCuSn10Zn2FeCo合金不同区域的EDS能谱分析如图3.8所示,两种合金不同区域EDS能谱分析结果见表3.2。

图3.6 ZCuSn10Zn2FeCo合金析出相形貌图(https://www.xing528.com)

表3.2 两种不同合金的微区EDS能谱分析结果

对图3.6中深灰色区域、浅灰色区域和黑色析出物分别做微区EDS 能谱分析 (表3.2),发现析出相颗粒成分的重量比为8.97%Cu、74.91%Fe、16.12%Co,这就说明析出相颗粒的主要成分是富Fe 相。同时也发现Sn 的偏析区中,Sn 的含量由原来ZCuSn10Zn2合金中的15.25%下降到ZCuSn10Zn2FeCo合金中的13.3%,可见Fe、Co的加入能够在一定程度上减轻Sn在Cu基体中的偏析。

为了更加深入研究新型ZCuSn10Zn2FeCo锡青铜合金力学性能得以大幅度提升,材料的伸长率却得到很好保持的原因,有必要对新型合金试样做TEM 观察。

图3.7 ZCuSn10Zn2合金微区EDS能谱分析

图3.8 ZCuSn10Zn2FeCo合金微区EDS能谱分析

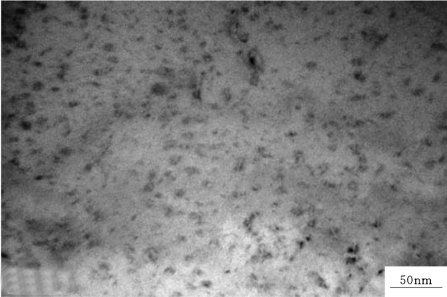

ZCuSn10Zn2FeCo合金铸态凝固组织中析出相TEM 形貌如图3.9所示,从图3.9中可以看出在铜基体上弥散分布着大量析出相,这些细小的析出相直径大部分在2~20nm之间,这些纳米析出相和基体呈现蝶形衬度[139,140],这就说明数量众多的、细小的析出相和Cu基体为共格界面关系。

图3.9 ZCuSn10Zn2FeCo合金中析出相形貌

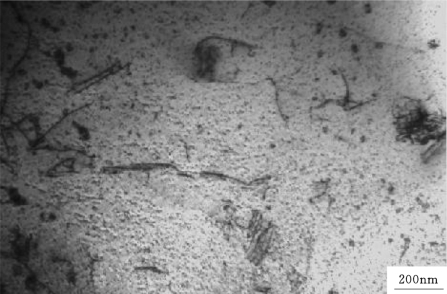

ZCuSn10Zn2FeCo合金中位错和纳米析出相之间的微观形貌图如图3.10所示,可以看到铜基体上存在数量众多,尺寸在2~20nm 不等的析出相。极个别析出相尺寸在20~30nm 之间,这是因为这些纳米颗粒更容易在位错、晶界等能量高的地方形核、长大,在凝固后期这些先进行形核长大的细小析出相发生了长大现象。但是和大量点状细小析出相比较,尺寸在20~30nm 的析出相数量是占极少数一部分的,这也符合合金中析出相在尺寸上的双峰分布规律。

图3.10 ZCuSn10Zn2FeCo合金中微观形貌

我们从图3.10中可以看Cu基体上存在着位错,析出相在凝固过程中择优在位错线上析出并且逐渐长大,位错被大量细小的析出质点钉扎,成为位错运动时的障碍,从图3.10中也可以看出位错与析出相之间不同的作用形态,这些位错和质点的作用,一定程度上阻碍了位错的运动,提高了变形抗力,从而为强化合金做出了重要的贡献。

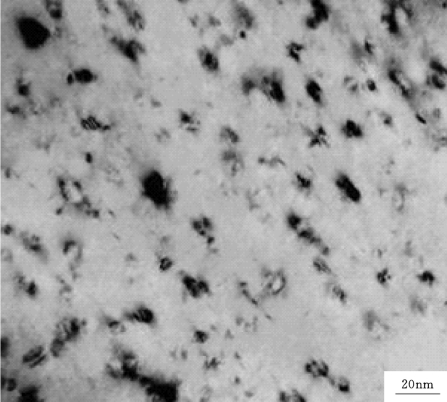

纳米颗粒相与基体呈现的蝶形衬度如图3.11所示,两者衬度符合基体应变场无衬度共格表征关系的典型特征[139],证明了纳米颗粒和基体存在着共格界面关系。

图3.11 纳米颗粒相的 “蝶形”衬度线

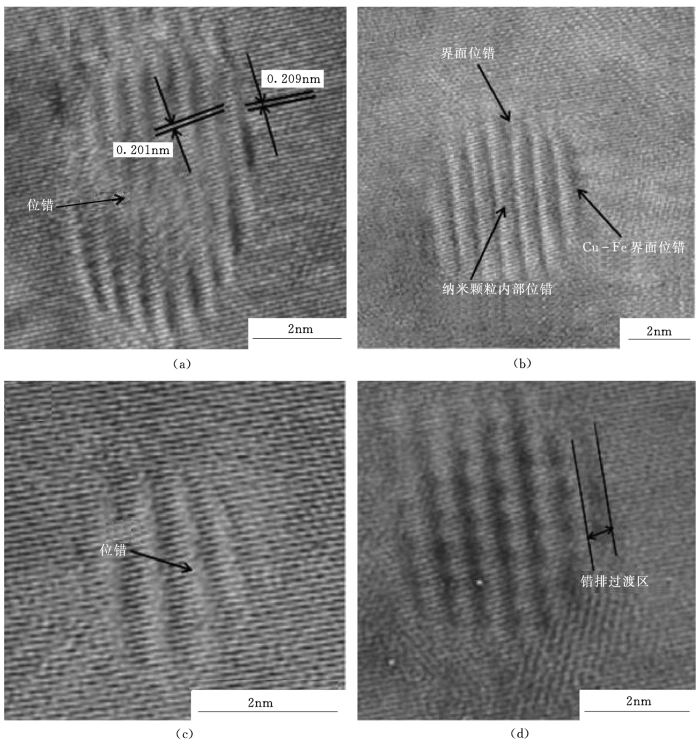

基体中Fe纳米颗粒的高分辨照片如图3.12所示。经过测定确认,基体的面间距为0.209nm,为Cu的(111)晶面,析出相的面间距为0.201nm [图3.12 (a)],判断为Fe的(110)晶面,因此可以知道,Fe的 (110)晶面和Cu的 (111)晶面保持着完全共格的关系,纳米颗粒与Cu基体界面处的位错和纳米颗粒内部的位错都可见 [图3.12 (b)、(c)]。图3.12(d)显示了Fe纳米颗粒和基体的界面特征,Fe纳米颗粒和基体之间发生了很小范围的原子错排过渡区,厚度在0.1~0.5nm 之间,界面匹配良好。

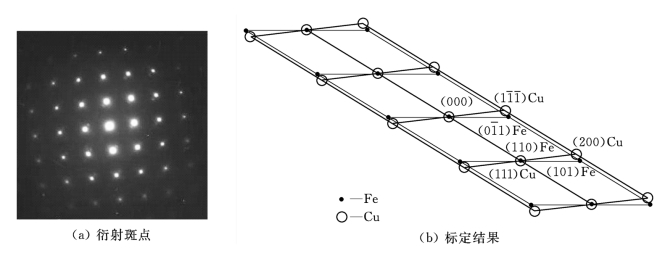

Fe纳米颗粒析出相衍射斑点及其标定结果如图3.13所示,从图3.13_中可以看出,Fe的(110)晶面和Cu的(111)晶面保持着完全共格关系,并且在方向(1 )Cu// (0

)Cu// (0 )Fe保持平行关系。

)Fe保持平行关系。

这些高分辨照片说明纳米Fe颗粒在凝固过程中确实是作为形核核心存在,因此能够很大程度上细化锡青铜合金的组织,同时Fe纳米颗粒和铜基体保持着良好的共格关系,Cu和Fe两相界面匹配良好。从这些图片分析中我们可以看出纳米Fe颗粒在合金中既扮演了形核核心的作用,细化了基体组织,同时又作为析出强化相而存在,大大提高了合金的强度,这也能够解释ZCuSn10Zn2FeCo合金在具有高强度的同时也具有良好的伸长率这一现象。

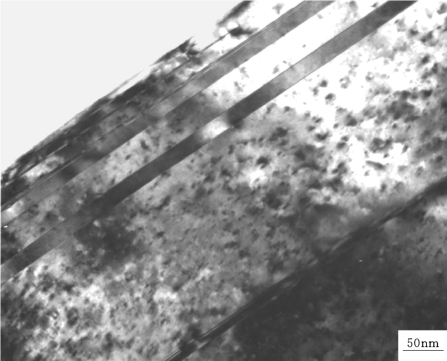

铸态条件下,新型ZCuSn10Zn2FeCo锡青铜合金中存在着大量细小的析出相,其尺寸在几十个纳米之间,同时合金中也发现了孪晶结构的存在,孪晶中存在着高密度的位错(图3.14),孪晶的宽度大概在20~50nm 之间。

图3.12 不同Fe析出相的HRTEM 照片

图3.13 Fe析出相的衍射斑点及其标定结果

图3.14 孪晶和析出相形貌

添加Fe和Co后,新型ZCuSn10Zn2FeCo锡青铜合金的抗拉强度为415~450MPa,同时合金材料的伸长率也没有降低,保持在12%以上。和GBZCuSn10Zn2合金抗拉强度相比,新型ZCuSn10Zn2FeCo锡青铜合金的抗拉强度提高了将近1倍。

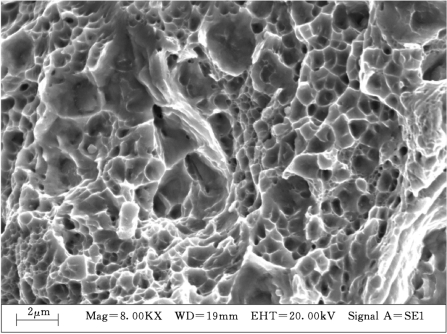

新型ZCuSn10Zn2FeCo锡青铜合金的拉伸断口形貌如图3.15所示,从图3.15中可以看出新型ZCuSn10Zn2FeCo合金的断裂形式呈韧性断裂[141],断口以韧窝为主。试样在受到外力作用时,析出相与基体界面首先开裂形成裂纹(韧窝)源,随着变形量的增大韧窝逐渐撕裂,韧窝周边形成塑性变形程度较大的突起撕裂棱。韧窝断口是穿晶韧性断裂,这也和合金具有良好的伸长率相一致。

图3.15 ZCuSn10Zn2FeCo合金拉伸断口形貌

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。