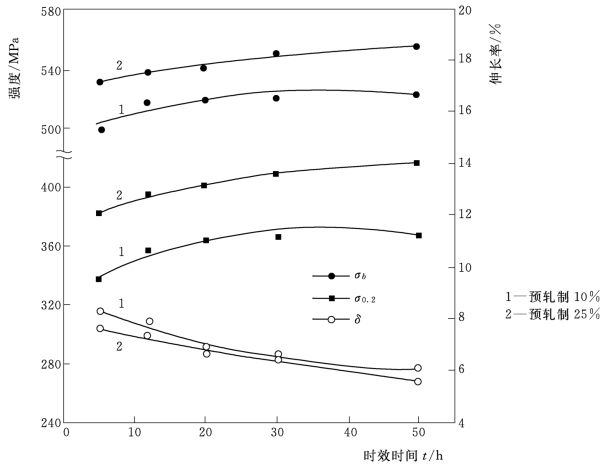

图2.8 合金经过120h时效后的拉伸性能[29]

在高强高导系列铜合金研究过程中,颗粒强化原理得到了越来越多的应用,如中强高导型Cu-Fe-P系合金、高强中导型Cu-Ni-Si系合金、高强高导Cu-Cr-Zr系合金。

文献[31,32]对引线框架用铜铁合金系中的Fe析出相进行了研究,对Fe的析出行为有了相对清楚的认识:Cu-Fe合金进行时效处理时合金中能发生均匀的形核,形成完全共格的球状γ-Fe析出物,随时效时间延长和Fe颗粒尺寸的增加,Fe会逐渐失去和基体的共格关系,转变为非共格关系。

Monzen R 等[33]认为Cu-1.0%Fe合金中α-Fe颗粒半径粗化和t1/3成正比。Gao等人[34]认为,当析出相长大到一定程度,析出相不能起到应有的析出强化作用,相反,较大的第二相质点颗粒在铜基体的存在会使合金的力学性能和导电性能有一定程度的下降。

文献[35-37]发现Cu-Fe系合金中的Fe、P等元素在铜基体中可能会以Fe、Fe3P和Fe2P的形式析出,Fe析出相可以起到提高合金的强度和硬度、细化晶粒和延缓再结晶过程的作用,Fe析出相如果在加工过程中以纳米级尺寸析出,弥散分布的Fe析出相钉扎了合金在冷变形过程中所形成的位错,增加了位错移动的难度,强化效果明显。

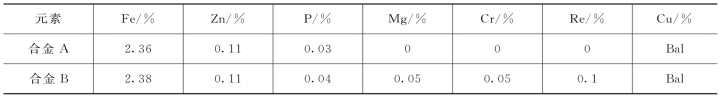

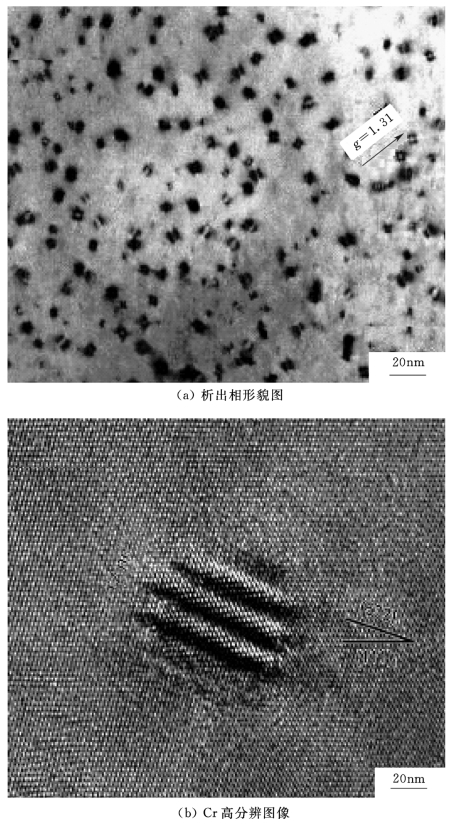

文献[38]研究了Cu-Fe-P合金组织和性能,实验用合金成分见表2.1。

表2.1 实验Cu-Fe-P合金化学成分质量比

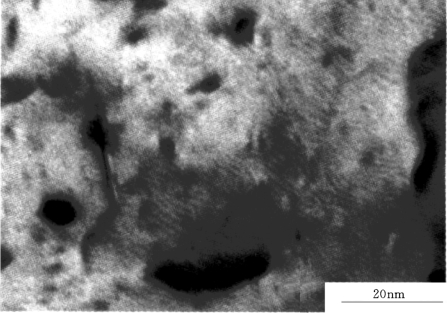

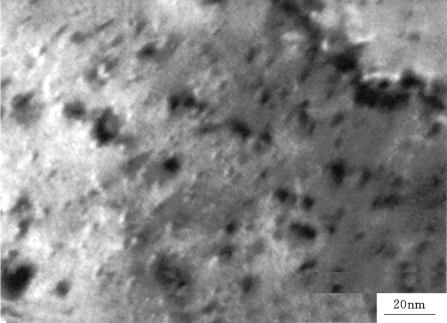

Mg、Re元素具有有效的脱氧效果,能一定程度上能改善合金组织。合金A 基体组织中析出相的形貌图如图2.9所示,合金B基体组织中析出相的形貌图如图2.10所示。

从图2.9中可以看出,合金A 基体中的析出相颗粒比较粗大,而加入了Mg、Re等元素后合金B基体中的析出相的直径减小,析出相颗粒尺寸得到了细化,析出相数量也有所增加(图2.10)。

图2.9 合金A 基体中的析出相形貌[38]

图2.10 合金B基体中的析出相形貌[38]

文献[38]同时指出:形变热处理的目的是通过控制合金在变形和时效过程中相的析出种类、大小和分布,使得材料获得较好的综合性能。如果合金材料采取较为合适的时效热处理工艺,就能够使得Fe元素和添加的微量合金元素尽可能多地析出,同时又不让析出相的尺寸太大,这样可以获得较高强度的同时合金的电导率也较高,析出强化相以及未析出的固溶原子又能很好地阻碍合金发生再结晶,使合金具有很好的耐热性能。

综上所述,Fe、P等有益元素的添加能够有效地起到提高Cu合金强度和硬度的作用,析出相尺寸和数量对强度有着重要的影响。

Cu-Ni-Si系列铜合金属于中导高强引线框架材料[39,40]。合金强化机制是通过时效处理在基体中析出Ni-Si化合物强化相,从而达到强化铜合金基体的目的,同时合金也保持较好的导电性能。

目前,已有单位[41]开发出强度在800MPa以上、导电率为45%IACS的引线框架用Cu-Ni-Si合金,能够在一定程度上取代传统FeNi2合金。国内外[42-45]已经对Ni2Si的析出强化机制做了深入的研究。

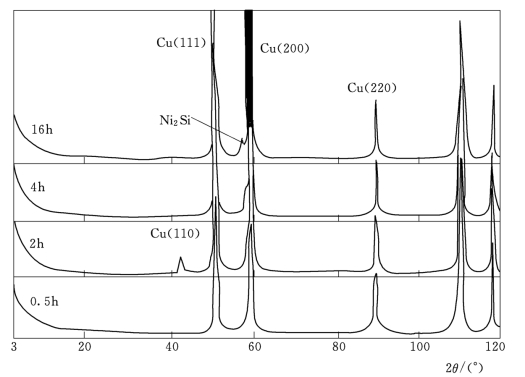

文献[42]研究了Cu-Ni-Si引线框架的组织和性能,并对早期时效规律和强化机制做了一定的探讨。Cu-3.2Ni-0.75Si合金XRD 分析结果如图2.11所示。从图2.11中可以看出,经过16h时效后,合金中出现了Ni2Si相。

图2.11 不同时效条件下Cu-3.2Ni-0.75Si合金XRD 分析[42]

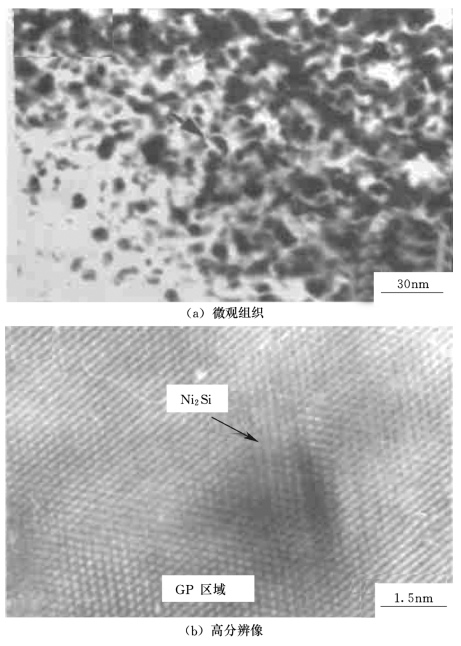

合金450℃时效4h后的微观组织如图2.12所示,在图2.12 (a)中微观组织为连续的应力场衬度,类似GP区组织,高分辨电子显微镜观察显示在类GP区组织中溶质富集区内已形成厚度在1nm 以上,直径在4nm 左右的圆盘状析出物,它与基体保持完全共格关系[图2.12 (b)]。

时效析出的Ni2Si相在形成初期与基体保持共格关系,以Orowan机制提高合金强度,利用Orowan公式计算了纳米颗粒引起的材料屈服强度增量为405MPa,该数值和实验测量到的合金时效4h与合金固溶态的屈服强度之差447MPa吻合的比较好。

Lockyer等人[46]对Cu-(1.6%~2.4%)Ni-(0.4%~0.8%)Si合金时效试样进行研究,通过TEM 观察和电子衍射技术确定了在时效过程的析出物为δ-Ni2Si,它与铜基体之间具有固定的位向关系:(100)m// (001)p、[011]m// [010]p,惯析面为(011)m。

图2.12 450℃时效4h合金微观形貌[42]

Rdzawski等人[47]研究发现Cr能与Si化合形成Cr3Si,这种化合物主要在合金处于液态和固化过程中产生,能起到稳定合金高温结构和性能的作用。而Ni2Si则主要在淬火和时效过程中产生,会引起强烈的强化效应。

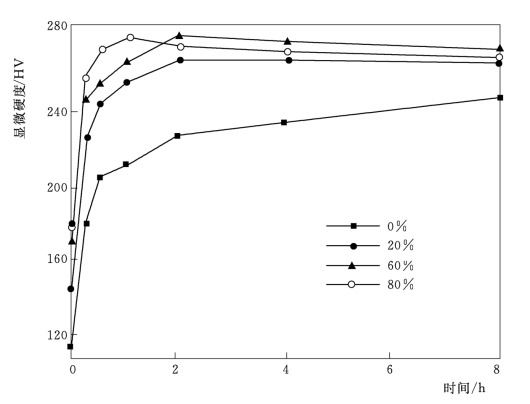

文献 [48]研究了Cu-2.37Ni-0.58Si-0.39Cr合金时效后的组织和性能发现,合金时效前的冷变形会加速第二相粒子的析出过程,Cu-2.37Ni-0.58Si-0.39合金固溶后分别经过20%、60%、80%冷轧变形,再经过450℃时效后的显微硬度如图2.13所示。

合金固溶处理后先冷变形然后时效可加速第二相的析出,且变形量越大,第二相析出速度就越快。合金在时效析出过程中,析出相为Cr3Si及Ni2Si。

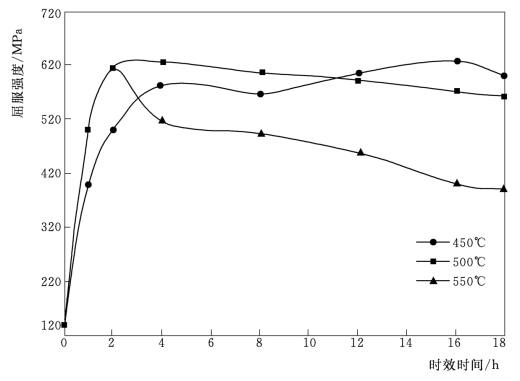

文献[49]研究了Cu-3.2Ni-0.75Si合金在不同温度时效时的组织转变规律,Cu-3.2Ni-0.75Si合金屈服强度随时效时间和温度的变化规律如图2.14所示。从图2.14可以看出,在450℃时效曲线上,在4~8h出现了显著的平台,而在500℃和550℃时效曲线上仅有峰值出现而未有屈服强度的平台期,随着时效温度的升高,屈服强度出现峰值的时间提前,峰值也相应降低。

图2.13 不同形变量合金在450℃时效后显微硬度[48]

图2.14 Cu-3.2Ni-0.75Si合金屈服强度随时效时间和温度的变化规律[49]

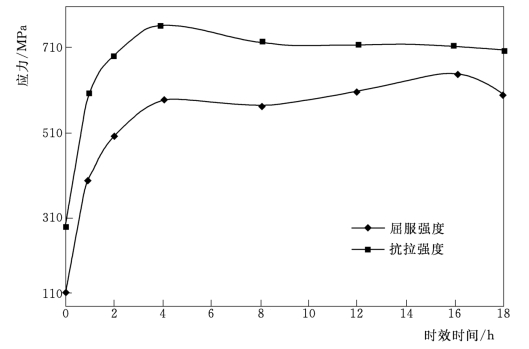

Cu-3.2Ni-0.75Si合金屈服强度随时效时间和温度的变化规律如图2.15所示。从图2.15中可以看出,随着时效时间变化,合金的抗拉强度、屈服强度均存在各自的峰值,屈服强度在时效16h左右达到峰值,随后缓慢下降。抗拉强度峰值出现的时间比屈服强度峰值出现的时间大约早4h。

图2.15 Cu-3.2Ni-0.75Si合金屈服强度随时效时间和温度的变化规律[49]

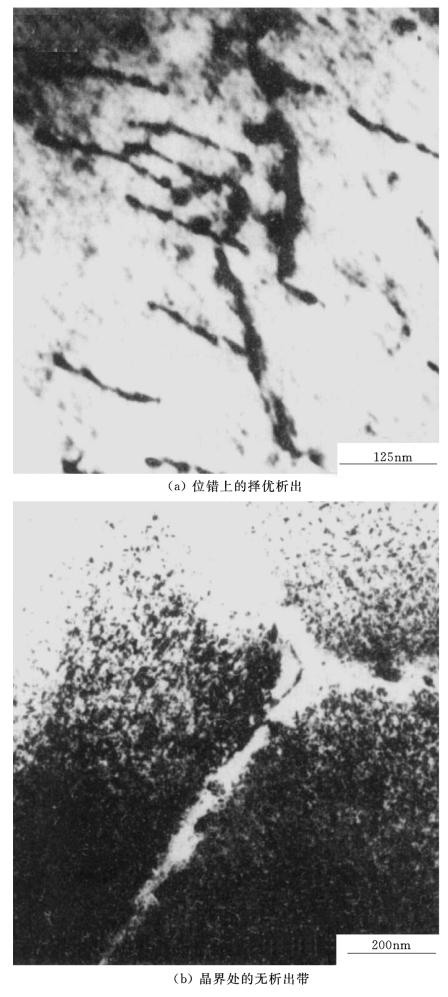

Cu-3.2Ni-0.75Si合金在中温时效时,合金首先发生连续相变后期通过形核长大析出Ni2Si相。在高温区的分解过程与中温区的分解过程有很大差别,观察550℃时效的微观组织(图2.16)发现,时效组织中析出相在位错处择优析出,如图2.16 (a)所示。晶界处有明显的无析出带,并存在粗大的析出相,如图2.16 (b)所示。

研究证明,时效2h以前的组织以调幅分解和有序化强化为主,时效4h以后的组织以Ni2Si相强化为主。时效时间继续延长,有序相逐渐转化为Ni3Si或Ni2Si相,Ni3Si相与基体完全共格,初形成的Ni2Si相也与基体保持共格[50,51],这些与基体共格的、细小的析出相对合金材料力学性能提高做出了重要贡献。

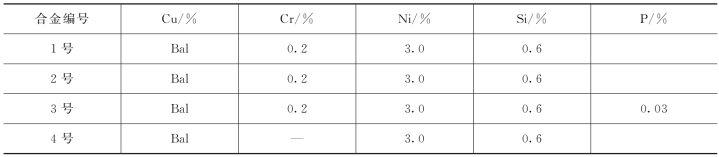

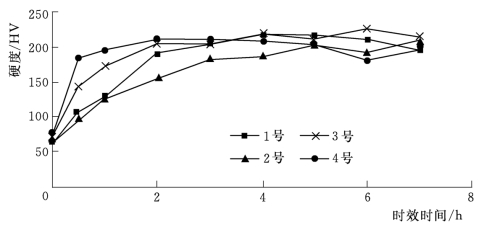

文献[52,53]发现在Cu-Ni-Si合金中微量的P 对材料的强度有着良好的作用。实验用Cu-Ni-Si合金具体成分见表2.2,合金力学性能见表2.3,不同合金硬度随时效时间变化规律如图2.17所示。

图2.17为实验用4种合金在920℃固溶0.5h,然后1号、2号、3号合金在550℃,4号合金在600℃时效处理,保温0.5~7h后时效试样的硬度,可以发现时效后各合金的硬度随时效时间先快速上升,随后上升的速度减慢,硬度达到最大之后继续时效,硬度值则缓慢下降,发生了过时效现象。(https://www.xing528.com)

表2.2 实验合金化学成分质量比[53]

图2.16 Cu-3.2Ni-0.75Si合金在550℃时效析出相形貌[49]

图2.17 不同合金硬度随时效时间变化规律[53]

表2.3 不同状态下1~4号合金力学性能[53]

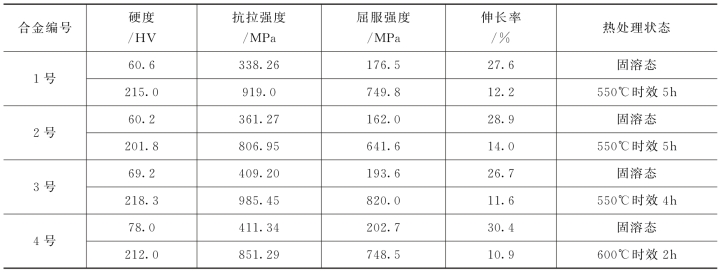

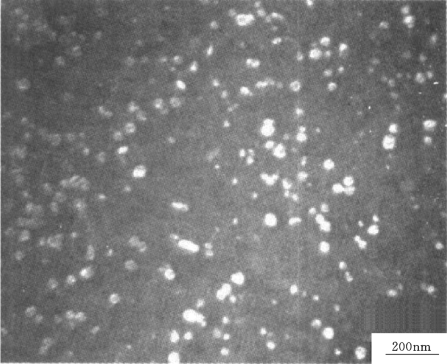

1号合金和3号合金经过550℃时效5h后基体中析出相粒子的TEM 暗场像分别如图2.18和图2.19所示。

图2.18 1号合金550℃时效5h基体中析出相TEM 暗场像[53]

图2.19 3号合金550℃时效5h基体中析出相TEM 暗场像[53]

从图2.18和图2.19中可以看出,黑暗基体的背景上衬托出清晰明亮的沉淀相,可以清楚地观察到沉淀相的大小和分布,与1号合金相比,3号合金时效后的析出物颗粒的尺寸更小。

实验有力证明在Cu-Ni-S i合金中加入一定量的P后,发现添加P的合金组织中析出相颗粒尺寸明显要小于未添加P的合金中析出相尺寸,析出相大小约20~40nm,这些颗粒将通过Orowan强化机制提高合金的硬度和强度。

综上所述可以看出,Cu-Ni-Si引线框架用铜合金主要依靠Ni-Si系列析出相在热处理过程中的析出来提高铜基体的强度,实现高强高导的统一。

Cu-Cr-Zr系列合金是一种性能优良的引线框架用高性能铜合金,属于时效强化型铜合金,是颗粒强化在高性能铜合金中的又一个典型应用。

文献[54,55]认为Cu-Cr合金的高强度是由细小的富Cr沉淀相造成的,其典型尺寸在10nm 左右,甚至更小。Y.Komem 等[56]观察到Cu-0.35%Cr合金在500℃时效4h后既有表现为应变场衬度的共格微粒又有非共格的棒状微粒。

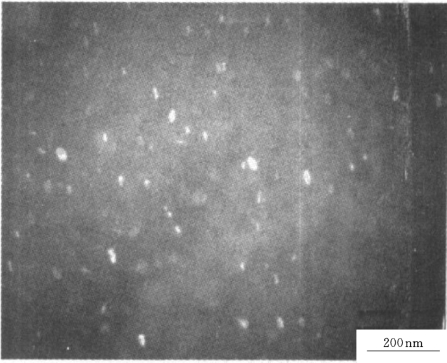

文献[57]研究了Cr纳米粒子在Cu-0.2%Cr合金中的形貌和晶体学关系,铜基体中大量弥散分布的Cr纳米粒子能够提高合金的力学性能。Cr纳米颗粒的形貌图和高分辨图如图2.20所示,从图2.20中可以看出,Cr纳米颗粒和基体呈现一种蝶形衬度,这也表明Cr纳米颗粒和Cu基体存在共格关系。

Takao等[58,59]在双相强化机制研究中认为,双相析出由于元素之间相互作用可以使得析出相变得更加细小,从而提高材料强度。因此对于利用析出颗粒强化的合金,单相强化时强化颗粒的析出速度会较快,导致时效后强化相以粗大的第二相形式存在,容易造成材料强度的偏低,降低析出强化的效果。

国外学者E.Batawi[60]也认为Zr的加入并不影响Cr元素在Cu基体中的扩散行为,但Zr元素的添加能够在一定程度上抑制Cr相的析出速度,使其保持球形。

图2.20 Cu基体中Cr纳米颗粒[57]

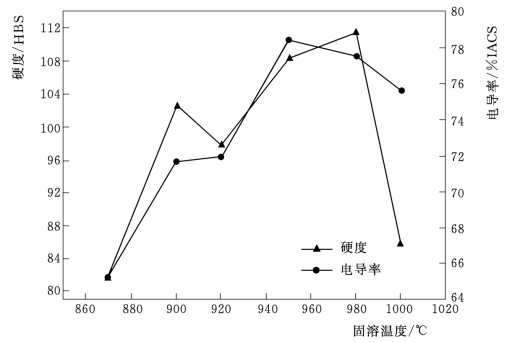

文献[61]研究了不同热处理条件对Cu-0.8%Cr-0.2%Zr铜合金组织性能的影响,Cu-0.8%Cr-0.2%Zr铜合金分别在870℃、900℃、920℃、950℃、980℃、1000℃固溶30min后,再经450℃时效3h的合金硬度和电导率的变化曲线如图2.21所示。

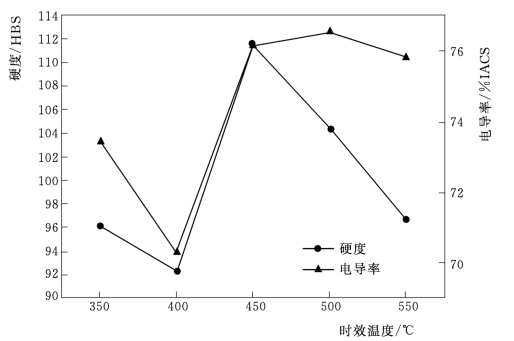

图2.21曲线表明:合金的电导率在固溶温度为950℃时达到极大值78.42%IACS,随着温度的升高,电导率略有下降,下降的趋势较硬度的变化缓慢。图2.22为合金在980℃固溶30min中后,分别在350℃、400℃、450℃、500℃、550℃时效3h后的硬度和电导率的变化曲线。

图2.21 固溶温度对Cu-0.8Cr-0.2Zr合金性能的影响[61]

图2.22 时效温度对Cu-0.8Cr-0.2Zr合金性能的影响[61]

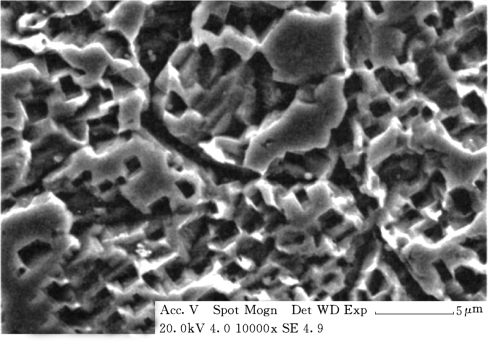

从图2.22中可以看出,合金固溶后在450℃时效3h,硬度达到最大值111.5 HBS。时效温度升高可以提高合金的硬度,但是时效温度过高时,合金的晶粒则会粗化,同时时效析出的第二相粒子会发生聚集长大,降低了弥散强化的作用,力学性能恶化,发生过时效效应。时效工艺过程中能够得到大量弥散分布的纳米粒子 (图2.23),弥散分布的纳米颗粒提高了材料的力学性能。

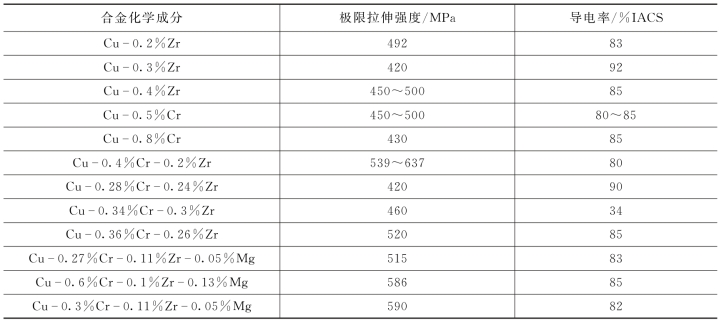

近些年来常用Cu-Cr-Zr系列合金的使用性能见表2.4。从表2.4中能看出Cr、Zr等强化元素的加入能够在一定程度上提高Cu-Cr-Zr系列合金的强度,但是对铜合金基体的导电率影响并不明显,这直接证明了双相强化机制的正确性,弥散分布的纳米析出相对合金性能有着直接的影响。

综合以上的分析总结,我们知道颗粒强化铜合金材料已经得到了广泛的应用,利用外加强化颗粒手段得到的铜基复合材料在制备过程中存在以下问题:

图2.23 经过950℃固溶和450℃时效3h后Cu-0.8Cr-0.2Zr合金显微组织[61]

表2.4 Cu-Cr-Zr系合金的力学性能和电学性能[62]

(1)颗粒尺寸不易控制,颗粒分布不均容易团聚,与基体界面关系不友好。

(2)增强颗粒一般在热处理过程中析出,或者通过外来手段添加所得,对基体自身凝固组织无明显影响。

(3)颗粒强化金属材料生产工艺一般要求比较高,工艺时间长,造价昂贵。

研究表明:时效析出过程中产生的纳米颗粒不能够对材料的凝固组织做出更大的有益贡献,靠外来手段添加的强化颗粒也存在着颗粒尺寸较大,颗粒容易产生偏聚等弊端。原位纳米颗粒对提高铜合金材料力学性能的作用是明显的,但是纳米颗粒的形成制备却一直是一个难以完满解决的问题。

对于ZCuSn10Zn2合金来讲,如何改变常规思路,打破已有常规工艺局限性去改善ZCuSn10Zn2合金组织性能,是一个值得思考的问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。