弥散强化铜合金是一种具有优异综合性能的功能材料,因其具有优良的室温强度和高温强度,同时又兼备良好的导电、导热性而被广泛应用于大型微波管结构和导电材料、集成电路引线框架、转换开关、触头和点焊接电极之中[7,8]。

弥散强化铜合金的强化本质是利用在基体中引入弥散分布的第二强化相,阻碍合金中位错移动,从而达到强化合金的目的。国外对弥散强化铜合金的研究已相对比较成熟[9-13],其中对以Al2O3、TiO2、Cr O2等弥散增强相的研究比较成功。

相对而言,我国开发弥散强化铜合金的进展比较缓慢,起步比较晚[14],国内生产的弥散强化铜合金材料和国外相比在一定的性能指标上还需要进一步提高。

弥散强化铜材料的制备工艺主要有机械合金化法、内氧化法、复合铸造法和喷射成形法等[15,16]。这些方法有着不同的特点和优点,同时也存在着一些缺点。

机械合金化法是指通过将不同的金属粉末和颗粒增强相在高能球磨机中球磨,金属粉末经过磨球的碰撞、挤压,重复发生变形断裂、焊合,最后原料达到紧密结合的状态,同时将颗粒增强相嵌入金属颗粒中。它是一种将固态粉末直接形成合金的方法,合金制备一般分为两个步骤:①对合金粉末进行反复的挤压、变形、研磨,使合金粉末成为均匀细小的微结构颗粒;②对符合要求的金属粉末进行热挤压或热压等成型工艺。

王德宝等[17,18]利用机械合金化方法制备了Cu-Cr合金,测试了热压成型合金试样的力学性能和电学性能,研究发现机械合金化方法能够突破传统固溶度的限制,使Cr在Cu中的固溶度大幅度提高。由于Cu、Cr原子半径的差异,导致了基体晶格畸变,从而强化了基体[19]。

机械合金化过程中形成的高密度缺陷为Cr粒子析出提供了更多的形核位置,可使其以细小弥散的颗粒分布于Cu基体中,不同热处理温度下铜基体上Cr纳米颗粒的透射形貌如图2.1所示。

图2.1 不同温度下Cu-1.2Cr%合金中析出相形貌[17]

从图2.1中可以看出,随着时效温度的升高,Cr纳米颗粒尺寸变大,890℃时,Cr纳米颗粒尺寸在30~50nm 不等。位错强化和弥散强化的综合作用使得合金具有优异的力学性能。

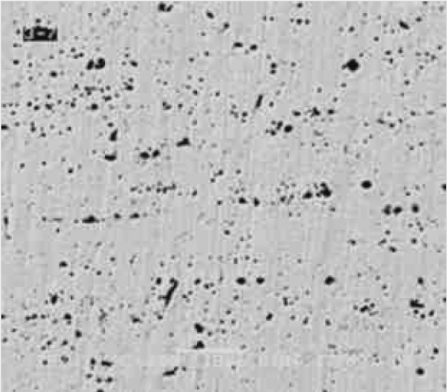

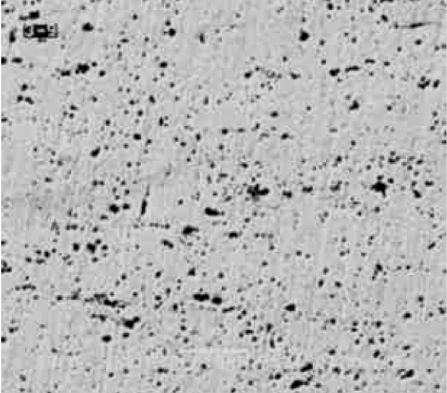

文献[20]利用高能球磨制得颗粒尺寸在0.5μm 左右的SiC 粒子,然后利用机械合金化法制备铜基复合材料,不同SiC含量的Cu-SiC材料组织图片如图2.2、图2.3所示,研究发现以SiC为增强相的铜基复合材料有一定的强化效果,SiC 对Cu的强化效果也遵循一般的弥散强化规律即强化效果主要取决于颗粒尺寸和弥散分布情况。

图2.2 Cu-0.5%SiC复合材料背散射组织照片[20]

图2.3 Cu-1%SiC复合材料背散射组织照片[20]

机械合金化法对制备陶瓷或金属间氧化物作为弥散强化相的弥散强化材料有着很好的效果,这种方法容易得到颗粒细小并且分散均匀的金属复合材料,在制备时可以较为宽松地选择弥散强化颗粒,扩展了颗粒强化金属材料的范围。

但是值得注意的是,机械合金化方法也存在比较明显的缺点:在研磨过程中会不可避免地引入杂质,在成型的过程中这些杂质无法去除,并且会极大地影响铜基复合材料的导电性能和力学性能。

内氧化法是研究相对成熟的成型工艺,国内外研究学者做出了成熟的研究成果[21,22]。王东里等人[23]采用甘氨酸硝酸盐-高能球磨法制备了Al2O3纳米颗粒增强材料,Al2O3纳米颗粒在铜基体中分布均匀,在一定程度上提高了纳米颗粒和基体的结合力,从而提升了材料的性能。

刘勇等人[24]采用内氧化法制备了Cu-Cr2O3弥散强化铜基复合材料,并利用SEM、TEM 等分析手段对其性能和微观结构进行了分析,制备的弥散强化铜基复合材料基体中强化颗粒分布均匀,尺寸在5~20nm 不等,颗粒间距约为2~50nm,基体上的纳米强化颗粒清晰。

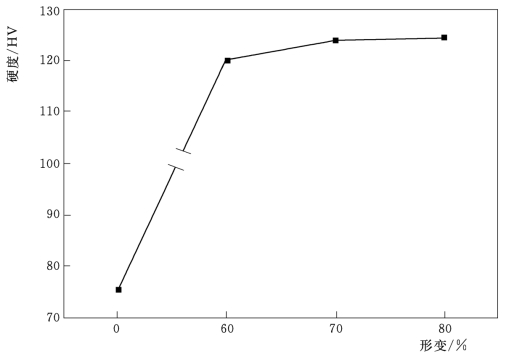

纳米级Cr2O3弥散粒子可以在冷变形时作为位错源增加基体的位错密度,对位错和晶界运动起到阻碍作用,在Cr2O3颗粒周围引起大量位错塞积,增大位错之间的相互作用力,阻止材料继续发生塑性变形,从而提高铜基复合材料的力学性能,Cu-Cr2O3弥散强化铜基复合材料的力学性能如图2.4所示。从图2.4中可以看出,Cu-Cr2O3弥散强化铜基复合材料硬度经过不同程度的形变处理其硬度已经到达了120HV,具备了较好的性能。

(https://www.xing528.com)

(https://www.xing528.com)

图2.4 Cu/Cr2O3弥散强化铜合金硬度随变形变量变化关系[24]

目前为止,内氧化法已经发展得相对成熟,其产品的综合性能也得到了国内外的一致肯定,但是该工艺也存在如下一些难以忽略的缺点。

如采用简单的烧结工艺无法得到真正的全致密化、全冶金化的金属基材料,高温烧结时材料的综合性能进一步恶化等问题。内氧化法制备弥散强化铜基复合材料工艺比较复杂,生产周期长,这就直接造成了生产成本过高,产品质量难以精确控制,难以实现自动化和规模化生产。

复合铸造法最早是由美国麻省理工学院的Mehrabian和Flemings[25]提出的,工艺原理是将合金的温度线控制在液相线和固相线之间,并不停地旋转搅拌,然后把所需的增强相加入到熔体中,等增强相颗粒与熔体搅拌均匀后,进行铸造成型。

复合铸造的难点在于由于固相颗粒是直接加入到熔体当中的,在半固态的熔体中实施搅拌时难免会带入气体和杂质,在后面的浇铸过程中也难以排除。复合铸造方法制备的弥散增强铜合金材料在性能上也没有取得很好的突破,因此在工业上也未得到大规模的应用。Kiyoshi Ichikawa和Masakasu Achikita[26]利用此技术制备了具有较好高导电性的Cu-WC、Cu-TiC等合金。

喷射沉积技术最早由Singer[27]开发,其原理是在雾化器内将增强相和金属熔体混合,然后将其喷射到冷却的基体上。这种方法的优点在于:由于颗粒和基体接触时间非常短,增强颗粒与基体的界面反应时间短,界面反应得到了有效的控制,颗粒增强相不会过分长大。

文献[9]制备了TiB2弥散颗粒强化铜合金材料,发现TiB和TiB2颗粒在铜基体中容易产生偏聚,以致所得到的颗粒强化铜合金复合材料的性能不尽如人意,这可能跟制备工艺有很大关系。

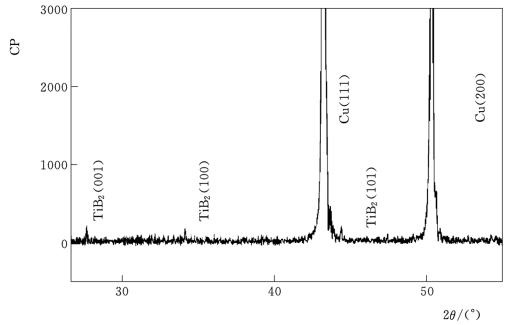

李周等人[28]利用双熔体混合-快速凝固方法制备了TiB2/Cu复合材料,实验制备过程如下:首先利用真空熔铸法制备Cu-2.2%Ti合金和Cu-1.2%B合金,然后分别置于两个熔炼炉中(熔体输送管道),利用惰性气体进行保护。调整氩气分压,熔体通过输送管道将两股熔液于反应器交叉处发生反应,然后由喷嘴喷出,熔体在高速旋转的辊轮上快速凝固,来制备所需的复合材料。

制备的TiB2/Cu复合材料物相组成如图2.5所示,从图2.5中可以看出,XRD衍射峰中出现了TiB2的衍射峰,说明在双熔体混合原位反应的过程中析出了TiB2强化相粒子。

图2.5 TiB2/Cu复合材料XRD 物相分析[28]

文献[28]指出双熔体原位反应器设计和原位反应条件选择的原则是能使Cu-Ti和Cu-B两熔体以紊流状态充分均匀混合,以尽可能发生均匀充分的原位反应,生成纳米级的TiB2粒子,保证Cu-TiB2合金获得纳米级粒子强化效果,但是如果制备工艺条件的选择不是很合适,就容易造成纳米颗粒的偏聚,从而影响合金材料的性能。

图2.6 TiB2/Cu复合材料组织形貌图[28]

原位复合材料TEM 观察照片如图2.6所示,从图2.6中可以看出基体中存在着大量直径在40nm 的TiB2粒子,但是有的区域已经发生了粒子团聚现象,对衍射环进行标定,可以确定析出相粒子为TiB2相。

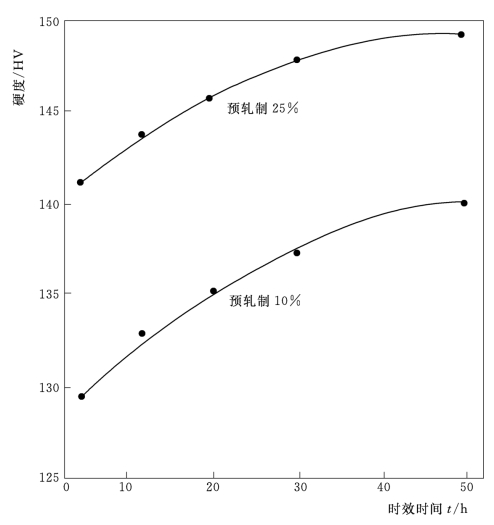

刘北兴等[29]研究发现预轧制变形和电场时效对Al-Li合金的力学性能有着很重要的影响,预轧制变形可以显著提高合金的强度,合金经过120℃时效后的硬度如图2.7所示。从图2.7中可以看出,合金的硬度值随着时效时间的增加而提高,但是在50h内未出现硬化峰。

图2.7 合金经过120℃时效后的硬度曲线[29]

采用适当的变形量及时效工艺可获得良好的强塑性配合,合金经过120℃时效后的拉伸性能如图2.8所示。从图2.8中可以看出,经过预轧制变形的合金随着轧制变形量增加和时效时间的延长合金强度提高,合金塑性下降,材料力学系能的变化是和材料微观组织结构密切相关的。

研究表明,预变形和时效过程可以使析出相细小、弥散,而轧制变形量对析出相的尺寸没有太大的影响,但是时效热处理工艺对析出相尺寸的影响却是比较大的,时效温度提高和时间延长都能够使得析出相尺寸在一定程度上增大[30],这也造成了上述材料性能的变化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。