无论采用何种方法的胀接工艺,必须做到:尺寸准确、结构牢固、对接严密、胀缩自由、内部清洁、外形美观。

1.胀接的步骤与方法

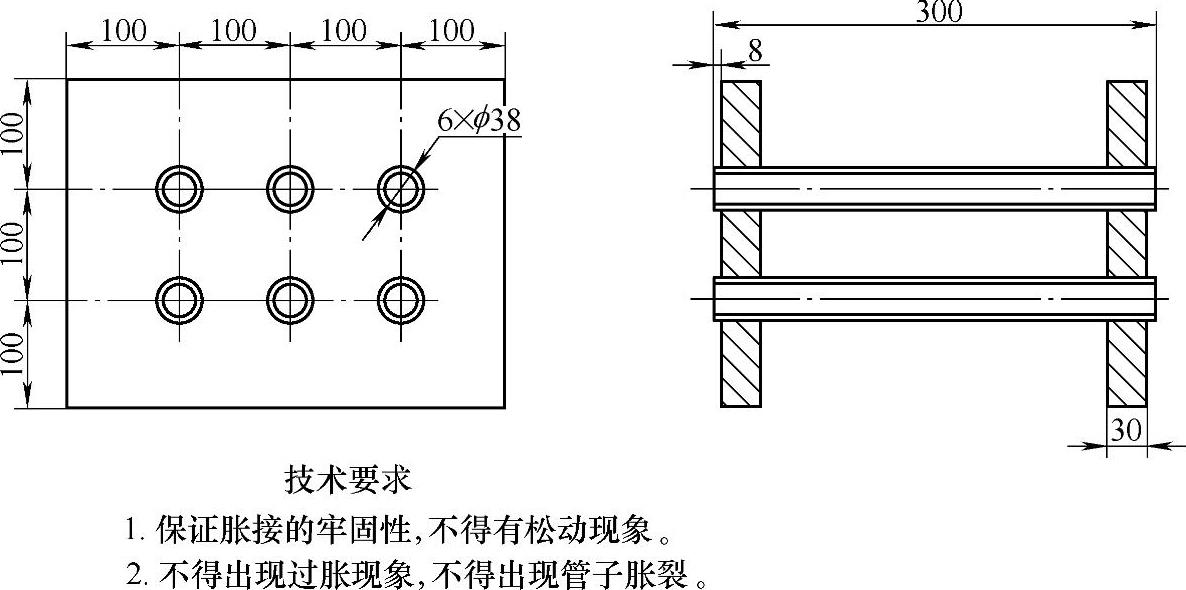

(1)胀接工件图如图7-49所示。

图7-49 胀接工件图

(2)胀接前的准备工作

1)工具的准备。胀管器、定尺样板、胀管支架、手锤等。

①胀管器。胀管器的种类很多,有螺旋式、前进式、后退式,还有自动胀管器和自动停止式胀管器等,根据被胀接材料和特点,选择前进式胀管器。

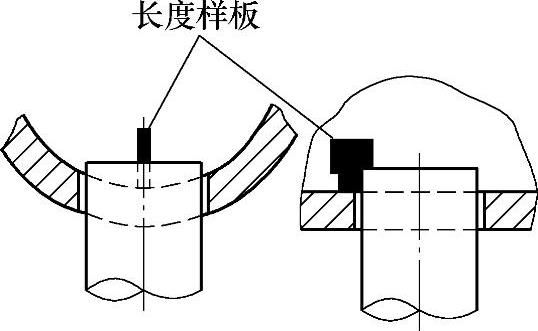

②定尺样板。根据被胀接件管及板的尺寸,制作管端露出板面距离的尺寸长度定尺样板,管子露出板面的距离为8mm,样板如图7-50所示。

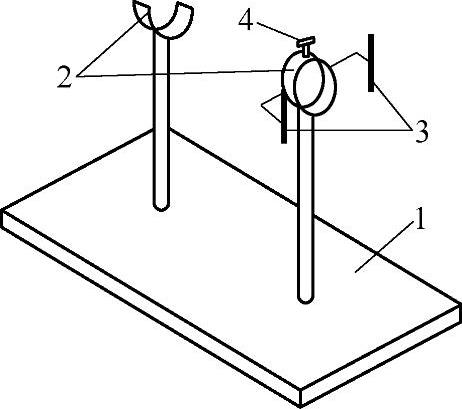

③胀管支架。为了在胀接时,工件得到稳定的固定,应制作胀管支架,如图7-51所示。将两个管子托架焊在水平钢板上,两个托架应处于水平位置。托架的高度应满足胀接操作的方便。一般托架的高度取1000~1200mm。

图7-50 定尺样板

图7-51 胀管支架

1—底板 2—托架 3—挡板 4—固定螺钉

2)材料的准备。

①钢板。胀接的结构形式有光孔胀接和开糟胀接两种。根据实际情况,这里采用光孔胀接;先按图7-49的尺寸下料,后按图中尺寸进行钻孔。孔的直径应小于管子外径1~2mm,由于钻孔的精度只能达到5~6级,不能满足胀接的要求,钻的孔应钻得小些,然后再用铰刀进行铰孔,以提高孔内壁的精度,孔内壁的精度应为6~7级。

②钢管。按图7-49中给定的钢管尺寸下料。在胀接过程中,要求管子产生较大的塑性变形,而使管孔壁仅产生弹性变形,同时管端在扳边或翻边时不产生裂纹,因此要求管子端部硬度必须低于管孔壁的硬度。当胀接管子的硬度高于管板的硬度,或管子硬度大于170HBW时,应进行低温退火处理,以降低其硬度,提高塑性。退火温度,对碳钢管取600~650℃,合金钢管取650~700℃。

③管子的退火长度 一般取管板厚度加100mm,退火时,将管子的另一端堵住,以防止因空气对流而影响加热。在加热过程中,还应该经常转动管子,使整个圆周受热均匀,避免局部过热,保温时间为10~15min,将取出后的管子埋在温热的干沙、石棉或硅藻土等保温材料中,进行缓冷,待冷却到50~60℃后取出空冷。注意:退火温度不能超过其上限,以免降低管子金属的抗拉强度,影响胀接接头的强度。另外,加热用的燃料,不能采用含硫量较高的烟煤,以免硫使管子金属产生脆性。

④检查和清理管孔及管端管子与管孔壁之间,不能有杂物存在,否则胀接后不但影响胀接强度,而且也很难保证接头的严密性。因此在胀接前,必须对管端及管孔加以清理。

⑤清除管孔上的尘土、水分、油污及锈蚀等时,可先用纱头或废布将尘土、水分及油污擦净,然后再用砂布沿管子圆周方向打磨,直至全部呈现金属光泽为止。同时不允许有锈斑和纵向贯穿的刻痕,及两端延伸到壁外的环向螺旋形刻痕的存在。另外,管孔边缘的锐边和毛刺也应刮除。管子经修磨后,尺寸应在允许偏差范围内。

⑥对清理的管子和管孔进行尺寸测量,将个别尺寸偏大或偏小的进行编号、分类,以便于选配(直径偏大的管子选配偏大的管孔)。经选配后,便能得到比较合理的间隙,因而保证了胀接质量。

2.管子初胀(https://www.xing528.com)

在胀接过程中,有时不能做到一次全部胀好,所以,一般要分两次进行,先初胀后复胀。管子初胀时,将清理好的管子深入管孔内,将管固定在管子托架2上,如图5-51所示。将管板靠在挡板3上,使之与底板1垂直。由于托架2与底板1平行,所以,这时管与板垂直,然后用定尺样板检查管露出板的尺寸是否符合要求。当符合要求后,紧固托架的固定螺钉4使管子固定。将胀管器涂好黄油或二号全损耗系统用油,放入管内进行胀管,当管子不再在管孔内晃动后,用小锤击打,若不出现重响时,证明管与孔壁贴紧无间隙,然后再适当胀大0.2~0.3mm,这样就达到了初胀的要求。

3.复胀和扳边

管子经初胀后,各处尺寸基本固定,然后进行复胀。初胀结束后,仍需防止接合面再次被氧化的可能性,故初胀与复胀的间隔时间也应尽可能地缩短。

复胀是将已经初胀的管接头再次进行胀紧,达到规定的胀接率。若管端还需扳边时,可采用前进式扳边胀管器进行,这样使胀紧和扳边工作同时完成,将管端扩成需要的喇叭形。

4.胀接顺序和胀紧程度的确定

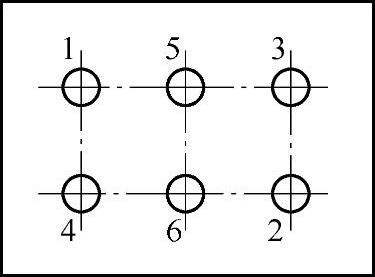

胀接顺序也是应注意的问题,胀接顺序如图7-52所示。

胀接时管子的胀紧程度必须控制在一定范围内,不足或过量都不能保证胀接质量。适宜的胀紧程度与管子的材质、直径及厚度有关,以管子小径增大率和减薄率来衡量。

图7-52 胀接顺序

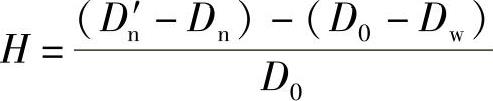

小径增大率H的计算公式:

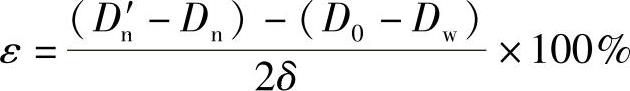

管壁减薄率ε的计算公式:

式中 H——管子小径增大率(%);

ε——管壁减薄率(%);

Dn——胀接前管子小径(mm);

Dn′——胀接后管子小径(mm);

δ——胀接前管子壁厚(mm);

D0——管板孔小径(mm);

Dw——胀接前管子大径(mm)。

为了得到良好的胀接接头,在胀接时,管子的扩胀量必须控制在一定范围内。当扩胀量不足时,不能保证接头的胀接强度和密封性。若扩胀过量,使管孔四周过分地胀大而失去弹性,对管子没有足够的径向压力,造成密封性和胀接强度相应降低,所以欠胀和过胀都不能保证质量要求。一般情况下管子小径增大率H=1%~3%,管壁减薄率ε=4%~8%。

在实际中,可凭手臂感觉的力量,或者听胀管器发出的声响及观察管子变形程度确定是否达到要求。另外,观察板孔的周围氧化层裂纹剥落现象,这时说明胀紧程度已达到要求(凭经验才能准确判断),所以操作时,一定多注意观察,积累经验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。