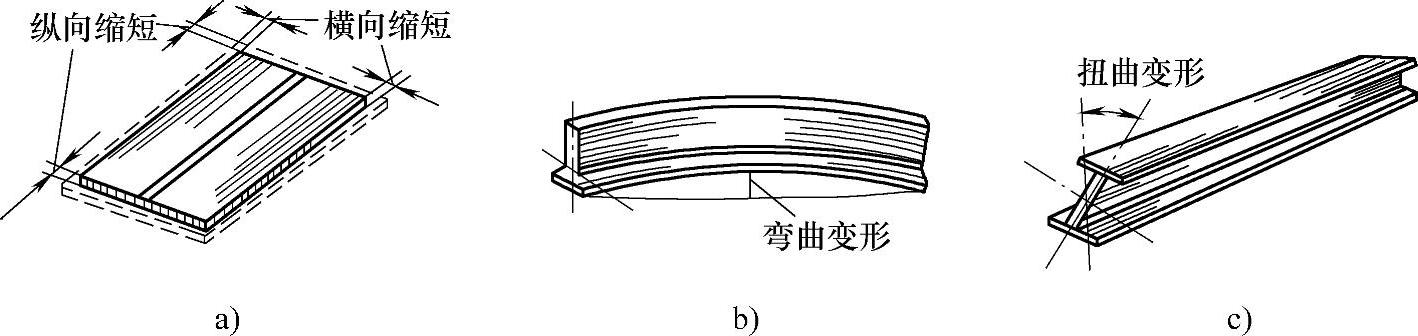

1.焊接变形的分类

在焊接过程中,由于接头的形式、钢板的厚薄、焊缝的长短、工件形状及焊缝位置等因素,会出现各种不同形式的变形。根据焊接变形对结构的影响不同,可分为局部变形和整体变形两类。

(1)局部变形 指构件某一部分的变形,如角变形、波浪变形及局部的凹凸不平等,如图7-12所示。

图7-12 局部变形

a)角变形 b)波浪变形

(2)整体变形 指整个结构的形状或尺寸发生变化,这种变化是由于焊缝在各个方向收缩所引起的,如收缩变形、弯曲变形和扭曲变形等,如图7-13所示。

2.控制焊接变形的措施

减少和防止焊接变形,除设计人员需在焊件结构设计时加以考虑外,在装配、焊接过程中,还必须采取下列措施来控制焊接变形。

(1)选择合理的装配和焊接顺序 装配后的焊接结构,其整体刚度远远大于装配前它的零件或部件的刚度,这对减小变形是有利的。所以对于截面和焊缝对称的简单构件,最好采用先装配成整体,然后再按焊接顺序对称地施焊。但是,对于结构较复杂的焊接件,采用先装配成整体,然后一次焊接完就不一定合理。其原因是,复杂结构控制变形困难,焊后出现的变形因刚度大而不易矫正。所以一般都是将复杂的结构划分为若干简单部件进行装配焊接。这样变形容易控制与矫正,最后将焊接好并矫正完的部件总装焊接。

图7-13 整体变形

a)收缩变形 b)弯曲变形 c)扭曲变形

在同一焊接结构上,通常存在许多条焊缝,为了使结构变形最小,应考虑焊接顺序。焊缝布置对称的结构,如果采用的焊接参数相同,先焊的焊缝由于受到的强制约束较小,因而引起的变形较大。各条焊缝引起的变形量,一般不能互相抵消,所以焊件最后的变形往往和先焊的焊缝引起的变形相一致。

1)采用对称焊接。一般对称布置的焊缝,最好由成对的焊工对称地进行焊接,这样可使各焊缝所引起的变形相互抵消。例如,图7-14所示的圆筒体对称焊时,应由两名焊工按图中顺序号对称地进行焊接。

在焊接平面上的焊缝时,应该使焊缝的纵向及横向收缩比较自由,而不受较大的约束,焊缝应从中间向四周对称进行,如图7-15所示。只有这样才能使焊缝由中间向外依次收缩,从而减少焊件的内应力和局部变形,结构周边的收缩变形,则可以加放余量予以补偿。

图7-14 圆筒体对称焊接顺序

图7-15 大型容器底板拼接的焊接顺序

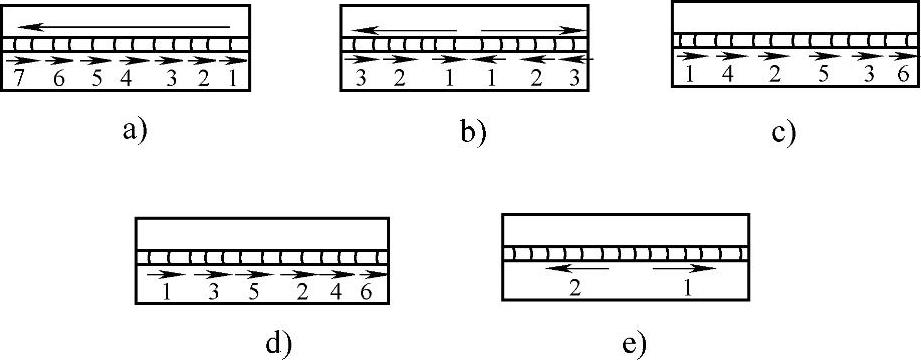

2)焊缝分布不对称时的焊接。构件焊缝分布不对称时,一般应先焊焊缝少的一侧,后焊焊缝多的一侧。这样可以使先焊焊缝所引起的变形部分得到抵消。采用不同的焊接顺序焊接,当焊缝长度超过1m时,可采用逐步退焊法、分中逐步退焊法、跳焊法、交替焊法和分中对称焊法等。一般退焊法和跳焊法的每段焊缝长度以100~350mm为宜,以上焊法如图7-16所示。

图7-16 采用不同焊接顺序的对接焊

a)逐步退焊法 b)分中逐步退焊法

c)跳焊法 d)交替焊法 e)分中对称焊法

工字梁虽截面形状和焊缝布置对称,如果焊接顺序不合理,也会发生各种变形。按照合理安排焊接顺序的原则,正确的施焊方法是把总装好的工字梁垫平,如图7-17a所示,对称焊接。在焊接时,要注意两边对称焊缝的焊接方向要一致,且不要错开,否则会减弱对称抵消变形的作用。如果是一名焊工操作,可先焊1、2焊缝,翻转工件后焊3、4和5、6焊缝,最后再翻转焊7、8焊缝。如果四条焊缝都不需要焊两层,则在焊1、2焊缝时,不焊满全长,留30%~50%,待焊完3、4焊缝后再焊。在焊每一条焊缝时,都应从中间向两端分段焊,每段长度约500~1000mm,如图7-17b所示。若两名焊工同时操作,应在互相对称的位置上,采用相同的焊接参数进行焊接,如图7-17c所示。

图7-17 工字梁的焊接顺序

a)工字梁焊前垫平 b)单人焊接的焊接顺序(https://www.xing528.com)

c)双人焊接的焊接顺序

(2)反变形法 在焊前装配时,先将焊件向与焊接变形相反的方向进行人为地变形,以达到与焊接变形相抵消的目的,这种方法叫做反变形法。用此方法时,要预测好反变形量的大小。

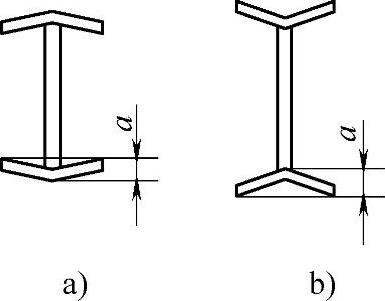

图7-18a所示为V形坡口单面对接焊的角变形情况,若采用图7-18b所示的反变形法,焊接变形可以得到有效的控制。

工字梁焊接时,由于角焊缝的横向收缩,会引起图7-19a所示的角变形。为了防止角变形,在加工时,将翼板反向压成一定角度,然后再组装,如图7-19b所示焊接,则能收到良好的效果。反向压弯的角度应加以控制,不可太小和过大。

图7-18 钢板对接时的反变形法

a)未采用反变形 b)采用反变形

图7-19 焊接工字梁的反变形法

a)焊后角变形 b)采用反变形

(3)刚性固定法 焊件变形量的大小,还取决于结构的刚度。结构刚度越大,焊后引起的变形量相对地越小,而结构的刚度主要取决于结构形状和尺寸大小。从结构抵抗拉伸或压缩的能力来看,刚度大小与结构截面积大小有关。截面积越大,刚度也越大,抵抗变形的能力也就越强。所以厚钢板比薄钢板焊接时产生的变形量也就要小些。

从结构抵抗弯曲和扭曲变形的能力来看,主要取决于结构截面的几何形状和尺寸的大小。短而粗的焊件不易引起弯曲变形,封闭截面构件的抗扭曲变形能力较强。

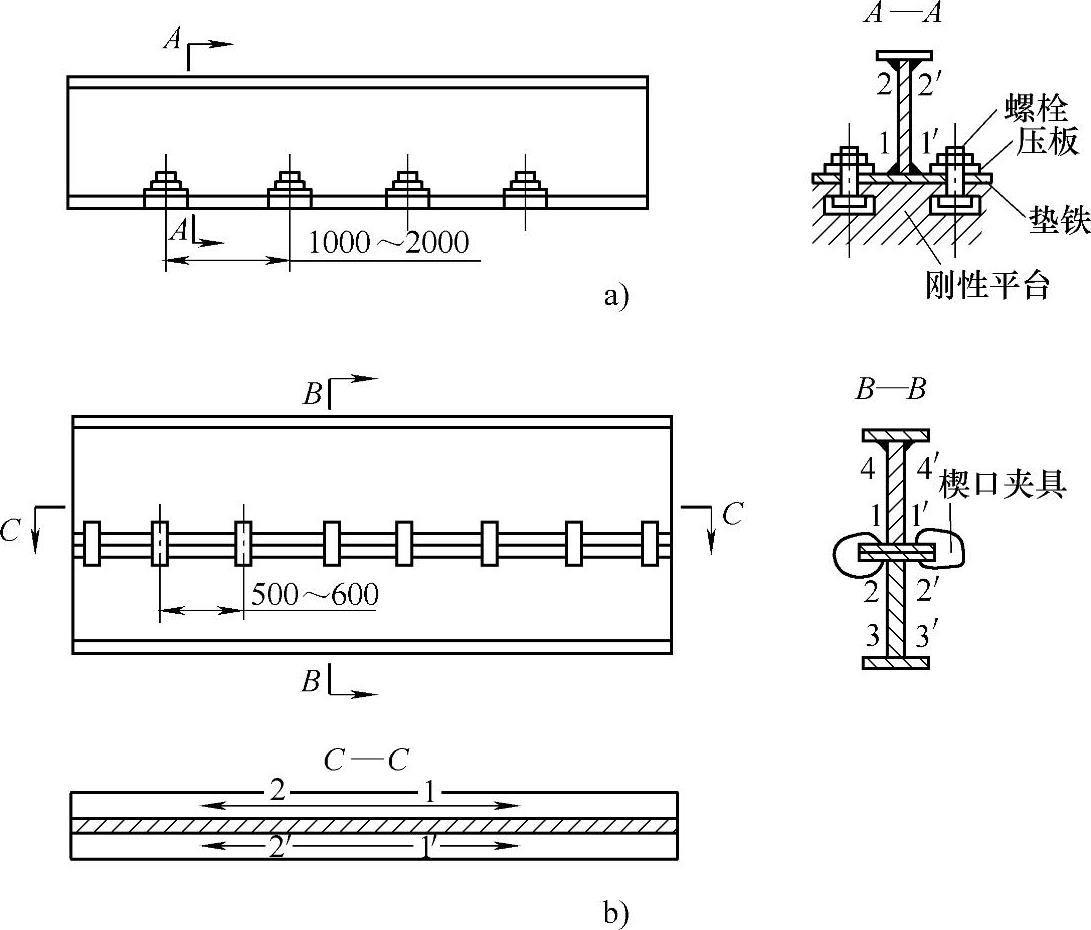

刚性固定是对自身刚度不足构件,采用强制措施或借助于刚度大的夹具,起到限制和减小焊后变形程度的作用。用此方法,需在焊件完全冷却后,才可撤除固定夹具。常用的方法有以下几种:

1)利用重物加压或定位焊定位。这种方法适用于薄板焊接,如图7-20所示。在板的四周用定位焊与平台或胎架焊牢,并用重物压在焊缝的两侧,待焊缝完全冷却后再搬掉压块,铲除定位焊点,这样焊件的变形就可以减小。

2)利用夹具固定。图7-21a所示的工字梁,焊前用螺栓将翼板牢牢地紧固在平台上,利用平台的刚度来减少焊后的角变形和弯曲变形。若因条件所限,不能采用上述方法时,也可采用图7-21b所示的方法,将两个工字梁组合在一起,用楔口夹具将两翼板楔紧,增加工字架的刚度,达到减小焊后变形的目的。这种方法也常用在基座、框架等构件的装配焊接上。

图7-20 薄板拼接时用刚性 固定法防止波浪变形

1—压铁 2—焊件 3—平台

图7-21 工字梁用刚性夹紧方式进行焊接

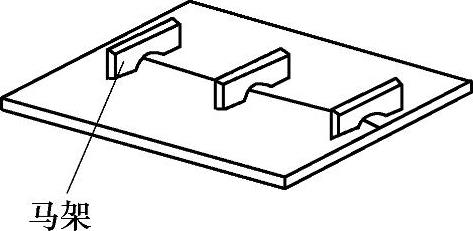

3)用加“马架”或临时支撑的固定方法。在钢板对接焊时,也可采用加“马架”固定的方法来控制变形,如图7-22所示。这种方法简单可靠,在生产中应用较广。

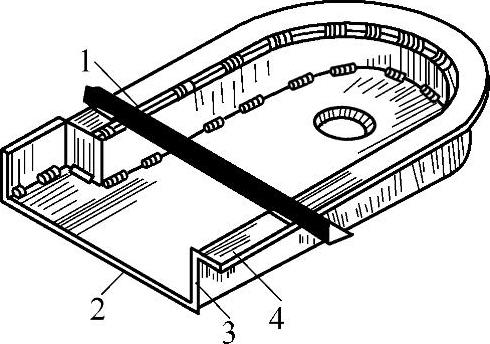

对于一般小型焊件,也可采用临时支撑的刚性固定法,如图7-23所示。

应当指出,采用刚性固定的结构,焊接变形虽得到了有效的控制,但由于结构受到较大的约束,而导致内部产生较大的应力。所以刚性固定法只适用于焊接性较好的焊件。对于焊接性较差的中碳钢及合金钢,不宜采用刚性固定法焊接,以免产生裂纹。

图7-22 钢板对接时加“马架”固定

图7-23 防护罩焊接时用临时支撑的刚性固定

1—临时支撑 2—底平板 3—立板 4—圆周法兰盘

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。