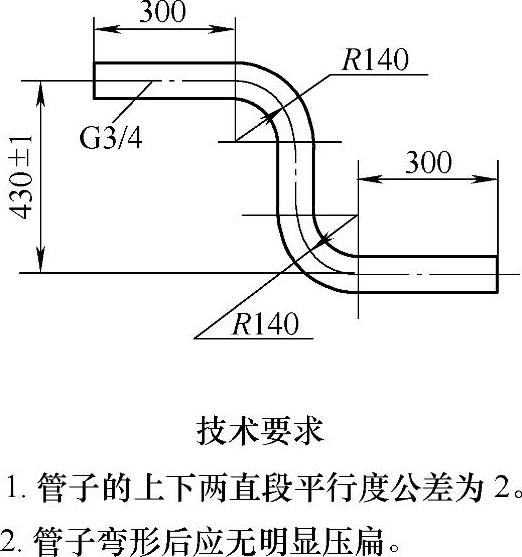

如图4-82所示为管子弯曲工件图。

1.操作前准备

(1)工具 平台、扳弯器或套管、装砂漏斗、羊角卡、定位楔桩、大锤、锤子、钢卷尺等。

(2)备料 G3/4。

(3)设备 气割设备、型砂、胎型。

2.操作要求

1)识读工件图样,进行简单的工艺分析。

2)计算料长并弯形。

3)操作时间为300min。

3.操作工艺

图4-82 管子弯曲工件图

(1)准备工作

1)准备砂子(普通河砂),并进行冲洗、干燥和筛选。

2)准备焦炭炉、焦炭及加热用具。(https://www.xing528.com)

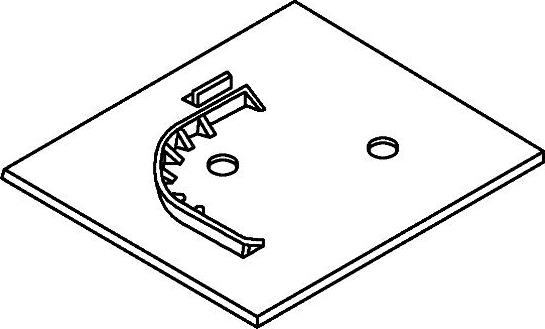

3)准备弯管胎具,弯管胎具可用钢板焊接而成(见图4-83)。

(2)装砂 为了使砂子在管内填充紧密,用漏斗装砂的同时,要不断地敲击管子。装满砂子的管子两端须用金属盖封住,本工件管子较细,也可用木塞塞紧。为了便于管内空气在受热膨胀时能自由泄出,可在盖板上钻一排气小孔。

(3)划线 划线的目的在于确定管子在炉中加热长度和位置。划线时,按图样尺寸定出弯曲部位中点位置,并由此向管子两端量出弯曲长度,再加上管子直径,这样确定加热长度比较合适。

(4)加热 管子经装砂、划线后,便可利用焦炭进行分段加热。加热温度应缓慢、均匀,若加热不当,将影响弯管的质量,加热温度应为1050℃(加热至橘黄色)左右。当管子加热到该温度时,应短时间保温(使管内的砂子也达到相同温度),这样可使管子在弯曲时不致冷却过快。

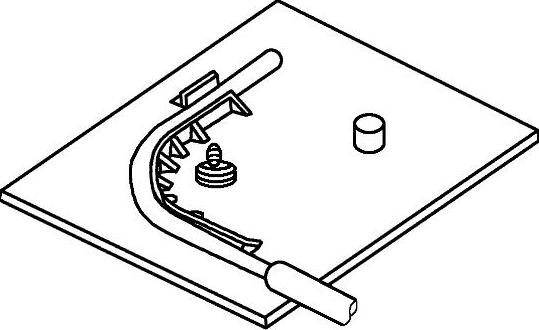

(5)弯曲 将加热好的管子置于胎具上,使管子的弯曲点与胎具上的对应点对正,并用定位楔铁固定好管子。然后,利用扳弯器(或套管)把管子顺着胎具的弧面扳弯,使管子与胎具逐步贴严(见图4-84)。

图4-83 弯管胎具

图4-84 管子弯曲

管子每一段弧的弯曲,最好一次加热完成。增加加热次数将使材料力学性能变坏,增加管子氧化层的厚度,导致管壁减薄。

弯好第一弧段后,再加热管子第二弧段弯曲区域,并按上述方法,弯曲第二弧段,逐段进行,直至完成。加热或取放工件时要防止已弯成的弧段变形。

(6)检查 管子弯好后,需按图样要求进行质量检验,并对不合格处进行修正。

(7)清理检查交件 取下盖板(或木塞),倒出管内砂子,将管子清理干净。清理管内砂子时,不可用力敲击或磕撞管子,以免引起变形。加工完毕检查工号等填写是否标准,清理场地后交件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。