1.型钢机械弯曲

型钢弯曲方法有冷弯和热弯两种。对弯曲半径较小、形状复杂、批量少的弯曲件,通常采用加热后手工弯曲,小型铜可在冷态下手工弯曲。对批量生产,弯曲质量要求较高的弯曲件一般采用机械冷弯。机械冷弯一般在型钢弯曲机、卷板机、撑直机、弯管机上进行,也可用压力机压弯,拉弯机或拉弯模拉弯。

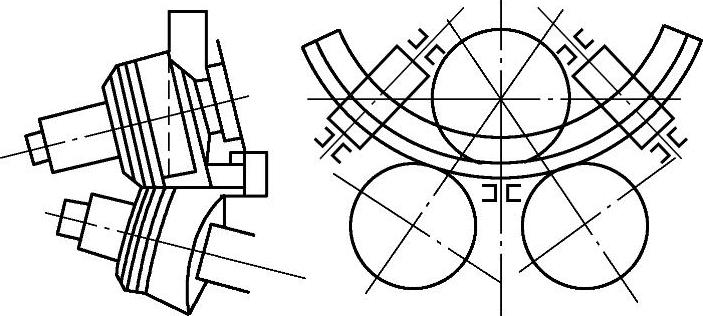

(1)型钢滚弯 型钢滚弯可在专用的型钢弯曲机上进行,弯曲机的工作原理与卷板机相似,工作部分有三个或四个滚轮,如图4-53所示。

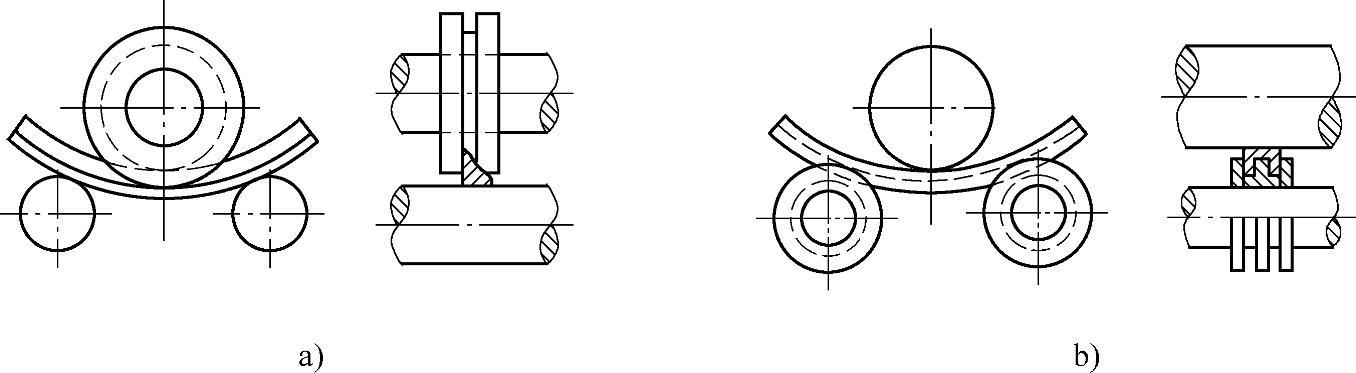

三辊型钢弯曲机的工作部分。三个辊轴均直立安置,两个辊轴由电动机带动,为主动辊。另一个为从动辊,可用手轮调节其位置,以达到所需的弯曲半径。型钢的水平边在弯曲时始终被滚轮所卡住,以防止弯曲时起皱。只要改换滚轮的形状,就可以弯曲各种形状的型钢。如图4-53所示为正在向内滚弯角钢。型钢也可在卷板机上滚弯,如图4-54所示。在卷板机辊轴上套上辅助套筒,套筒上开有一定形状的槽,便于将需要弯曲的型钢边嵌在槽内,以防弯曲时产生皱折。当型钢内弯时,套筒装在上辊轴上,如图4-54a所示;外弯时,套筒装在两个侧辊上,如图4-54b所示。弯曲的方法与钢板滚弯相同。

图4-53 型钢弯曲机滚弯角钢

图4-54 卷板机上滚弯型钢

a)角钢内滚弯 b)槽钢外滚弯

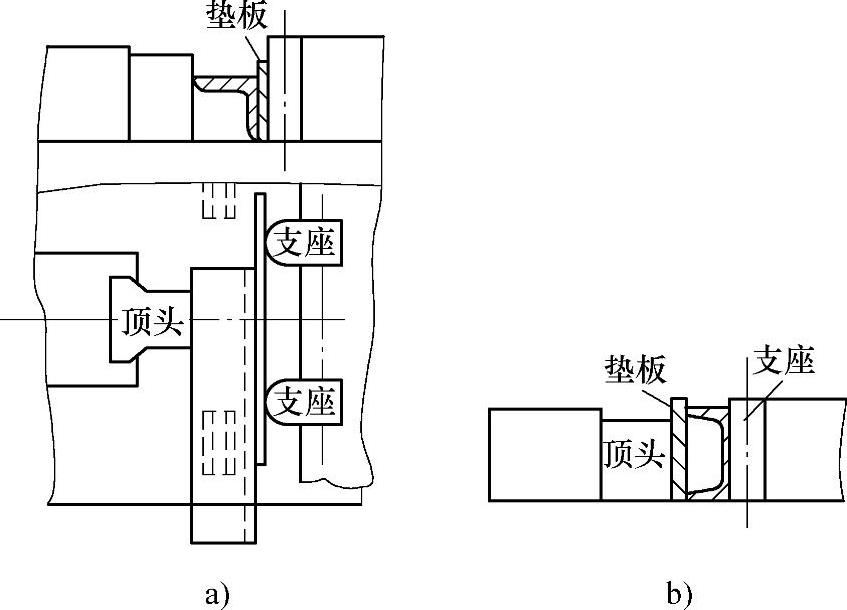

(2)型钢压弯 型钢可在压力机或撑直机上压弯。在撑直机上压弯时,以逐段进给的方式进行弯曲,由于两支座间有一定的跨距,使型钢的端头不能支撑而弯曲,为此可加放一垫板,随同垫板一起压弯,如图4-55a所示。如果型钢的尺寸高出顶头时,也可以安放垫板进行压弯,如图4-55b所示。

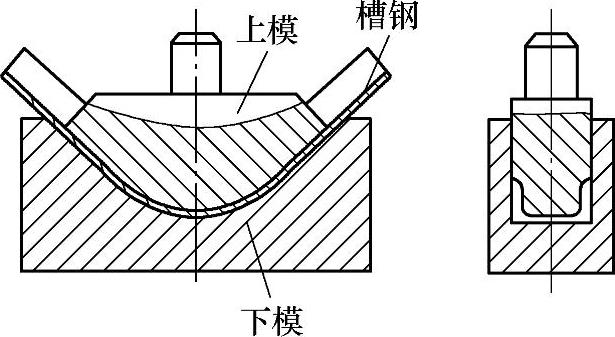

在压力机上用模具压弯时,为防止型钢截面的变形,模具上应有与型钢截面相适应的型槽。图4-56所示为压力机上用模具压弯槽钢,将槽钢置于下模上,压下上模,便能弯曲成所需的形状。

图4-55 撑直机压弯型钢

图4-56 用模具压弯型钢

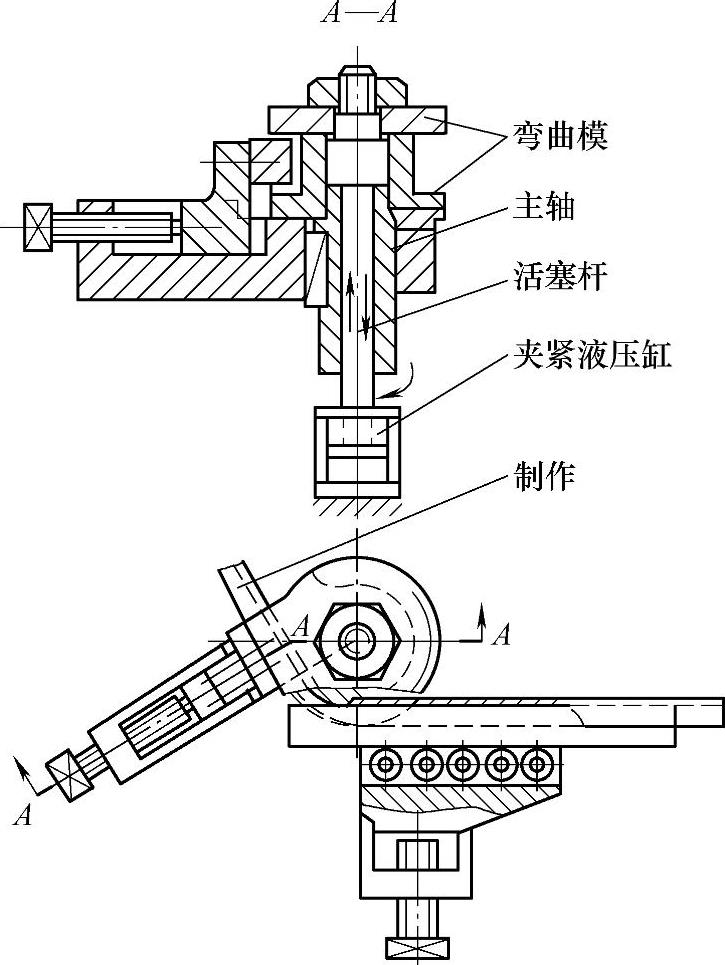

型钢弯曲成形除上述几种方法外,还可在弯管机上装上专用工装进行回弯。将型钢的一端固定在弯模上,弯模旋转时型钢沿模具发生弯曲,这种方法称为回弯。图4-57所示为在弯管机上弯曲型钢。

(3)弯曲件质量分析 型钢弯曲常见的缺陷有弯裂、皱折、扭曲、曲率不均和角度变形等。其造成原因有:弯曲半径选择不当;滚弯时托辊高低调整不当;滚轮槽的尺寸太大;辊轴调节量不均匀等因素。

2.钢管弯曲

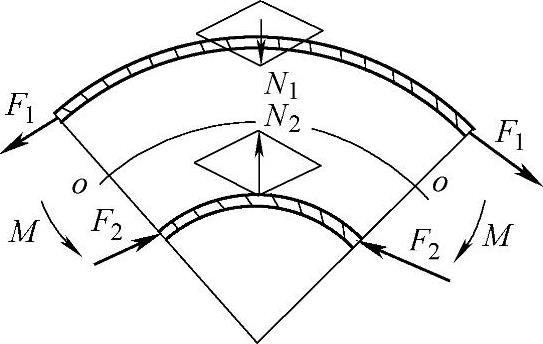

(1)钢管弯曲的过程 如图4-58所示,钢管在外力矩M的作用下,被弯曲的弯头外侧因受切向拉应力F1的作用逐渐伸长,使管壁减薄;弯头内侧因受切向压应力F2的作用逐渐压缩,使管壁增厚。离中心层oo越远,这种现象越严重;只有在中心层oo,由于金属材料受的拉应力和压应力互相抵消,使钢管保持原来的长度。因此,在计算钢管展开长度时应以弯头理论中心层作为依据。

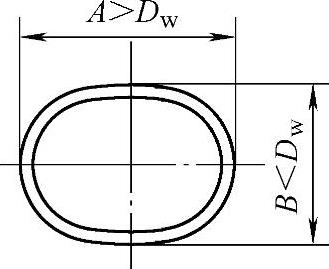

图4-57 弯管机上弯曲型钢

在弯曲时,钢管截面上由于受到拉应力的合力N1和压应力的合力N2,钢管受到径向压缩,在弯曲半径方向直径减小,而其垂直方向的直径增大,使钢管的截面变成椭圆形,如图4-59所示。其圆度的大小与钢管的直径、壁厚、弯曲半径和材料性能有关。

图4-58 钢管弯曲时的受力情况

图4-59 截面椭圆形

图4-60 内侧起皱

此外,当弯曲半径与钢管直径之比和钢管壁厚与大径之比越小,钢管内侧的压应力越大,管壁会失去稳定而起皱,如图4-60所示。钢管截面的椭圆变形和弯头处壁厚的减薄,使钢管降低了承受压力的能力。因此,在钢管弯曲过程中,要采取各种工艺措施,保证钢管弯曲的质量。

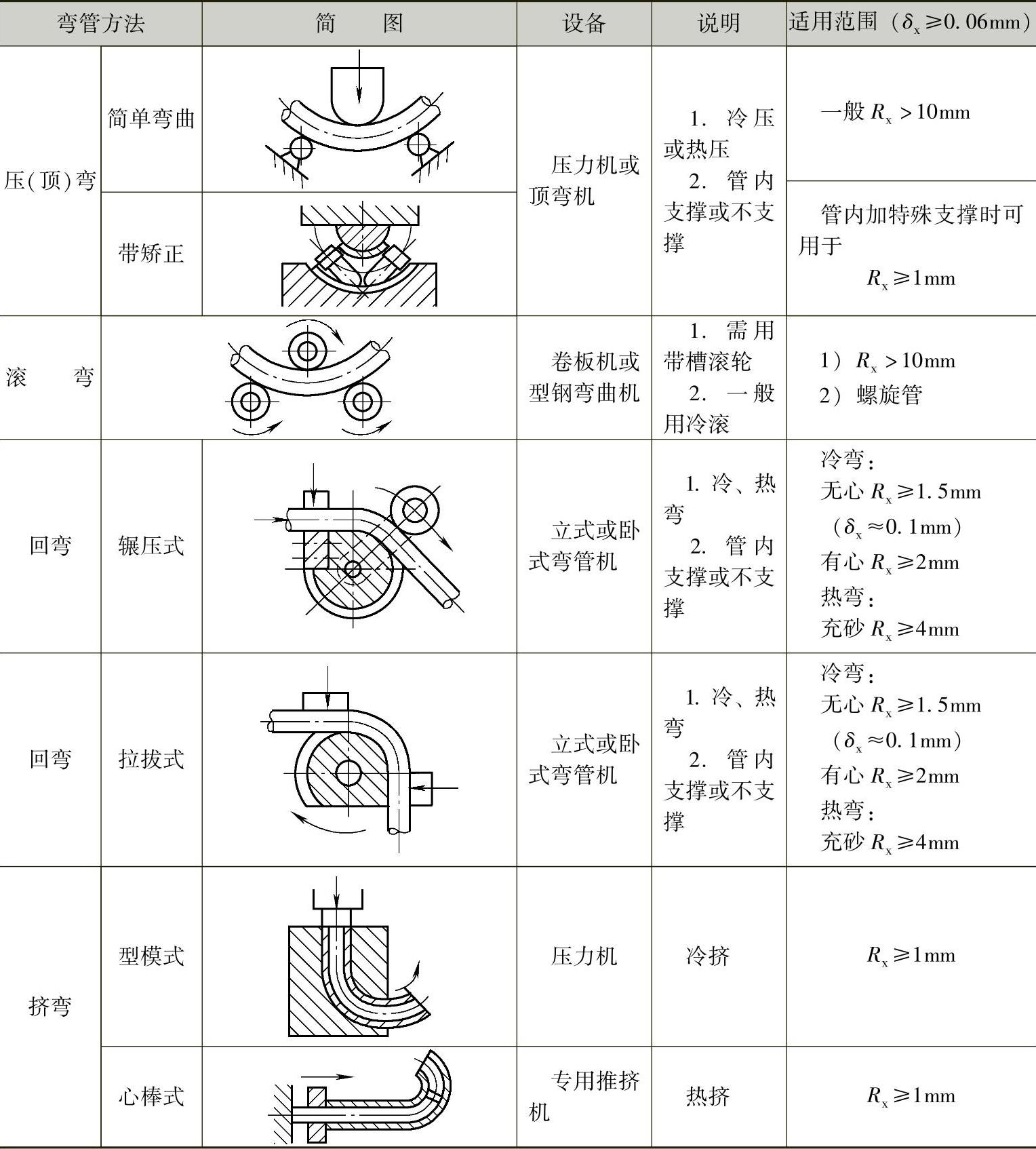

(2)弯管工艺 弯管的方法很多,常用机械弯管方法见表4-3。下面主要介绍机械冷弯的两种工艺。

表4-3 常用弯管方法

注:1. ,Rx为相对弯曲半径;R为管中性层弯曲半径;Dw为管大径。2.

,Rx为相对弯曲半径;R为管中性层弯曲半径;Dw为管大径。2. ,δx为相对厚度;δ为管壁厚。

,δx为相对厚度;δ为管壁厚。

1)有心弯管。在钢管内的弯曲变形处插入一定直径的心轴(心棒),弯曲时阻止了径向力对弯头外侧向中心层靠拢,并在一定程度上防止弯头内侧起皱。因此,采用有心弯管能弯曲半径只有两倍管子大径的弯头。

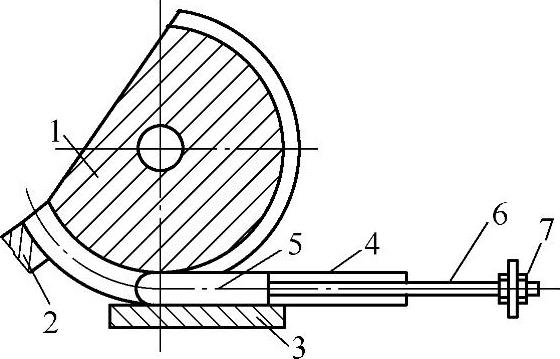

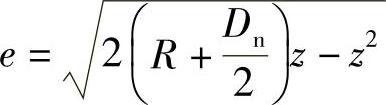

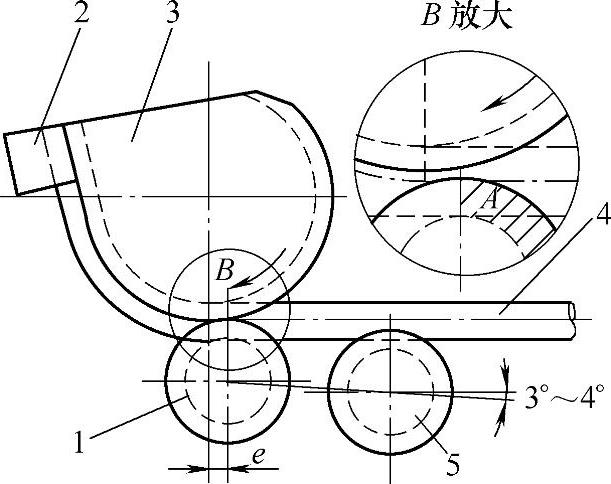

图4-61为有心弯管示意图。钢管4内部涂上润滑油,然后套在位置已调妥的心轴5上,弯管模1上的夹头2将钢管夹紧,滑槽3压紧钢管,开动弯管机,钢管按弯管模弯曲成所需的弯曲半径。

心轴的位置正确与否,对弯管质量有很大的影响,应使心轴位置处于钢管发生弯曲变形的部位。如果伸出量过大,虽能改善钢管弯曲后截面的圆度,但心轴和管壁的摩擦力增大,使弯头外侧过分拉长而产生不允许的减薄,甚至使弯头处直径胀大或发生拉裂现象;若伸出量过小,接触不到钢管弯曲部位,起不到心轴的作用,钢管弯头处截面容易变成椭圆形,并使弯头内侧皱折。因此,控制心轴的伸出量非常重要。

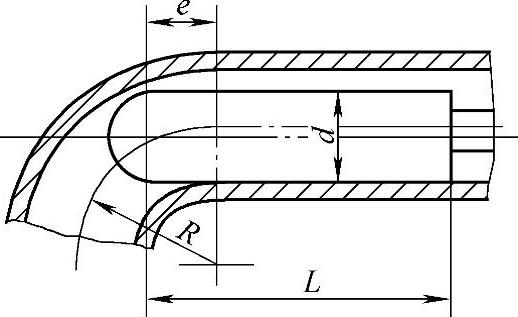

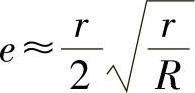

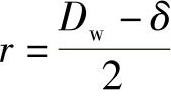

心轴的伸出量e,如图4-62所示,e值可用下式确定

图4-61 有心弯管示意图

1—弯管模 2—夹头 3—滑槽 4—钢管

5—心轴 6—心杆 7—调节螺母

图4-62 心轴位置

式中 R——钢管的中心层弯曲半径(mm);

Dn——钢管的小径(mm);

z——钢管小径与心轴之间的间隙(mm),z=Dn-d;

d——心轴直径(mm)。

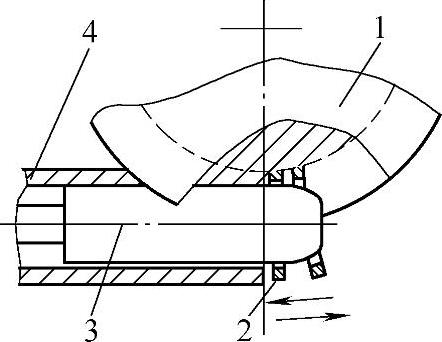

在实际操作时,为简便地确定心轴的位置,可按图4-63调整。将待弯的钢管切一个短圆环,圆环沿弯管模的半圆槽滑动,模拟出弯头的轨迹,同时调整心轴,使圆环内壁刚好能通过心轴的端部,此时心轴就在正确的伸出量位置上。

图4-63 用圆环调整心轴位置

1—弯管模 2—圆环

3—心轴 4—钢管

影响心轴伸出量e的因素很多,它不但与钢管直径、壁厚和弯曲半径有关,而且还与钢管的材料和弯曲速度有关。因此,不论采用哪种方法来确定伸出量e都需要经过多次试弯修正。

心轴的伸出量是通过心杆上的螺纹进行调整。

同一规格而实际小径略有不同的钢管(由于钢管直径和壁厚公差造成),必须准备2~3个直径相差不太大的心轴,分别来弯曲钢管小径略有不同的弯头。

有心弯管虽然减小钢管弯后的截面变形,但也存在一些缺点。由于采用心轴,使操作复杂,劳动强度增大,心轴与钢管内壁的摩擦,会使内壁拉毛,弯头外侧壁厚减薄量增加,弯管功率较大;对小口径钢管的弯曲,采用有心弯管还存在着许多困难。

2)无心弯管。无心弯管有一般无心弯管和反变形法无心弯管两种。

①一般无心弯管。图4-64所示为回弯拉拔法弯管示意图。钢管4上划出弯曲位置线(即夹头位置线),弯管模1上的夹头2将钢管夹紧,滑糟(拖板)3压紧钢管。开动弯管机,钢管按弯管模弯成所需的弯曲半径。

钢管的弯曲变形引起的弯头截面变成椭圆形,当钢管在弯管机的弯管模上弯曲时,钢管变形情况与前述有所不同。图4-65所示为钢管在弯管模上弯曲时的截面变形图,由于有一半钢管是紧贴在弯管模上的半圆槽内,因此它基本保持原来的形状。在径向力的作用下,仅使弯头外侧截面的形状改变,因此减小了截面的变形。

图4-64 回弯拉拔法弯管示意图

1—弯管模 2—夹头 3—滑槽 4—钢管

图4-65 截面变形图

采用一般无心弯管,最小弯曲半径可达3.5~4倍的钢管大径,如果弯曲半径过小会造成弯头截面圆度值超差。如对圆度值有一定要求,必须采用反变形法无心弯管。

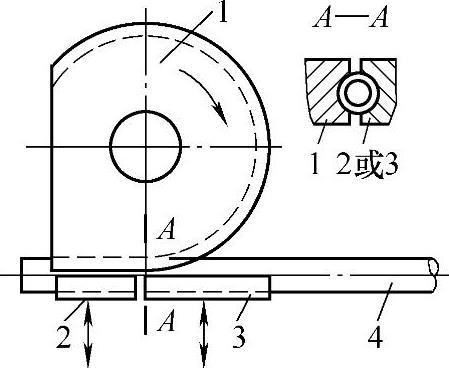

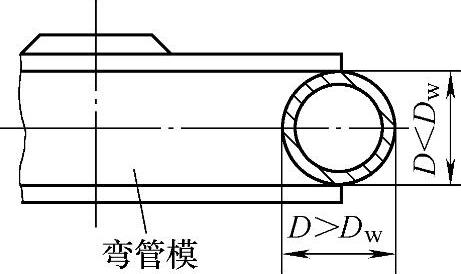

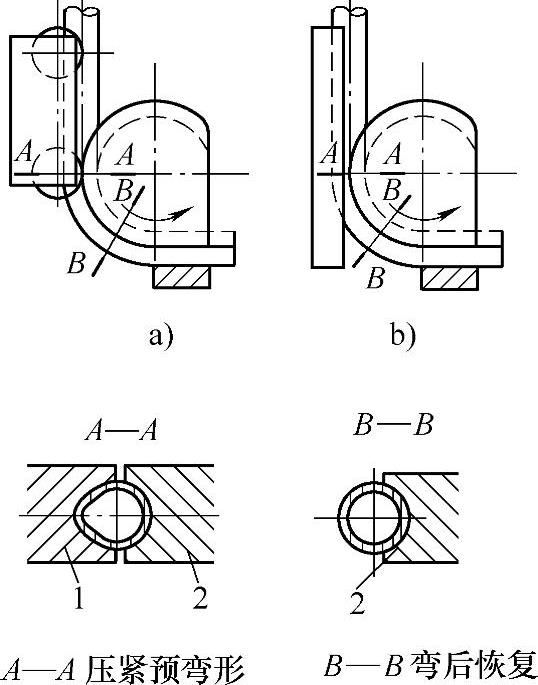

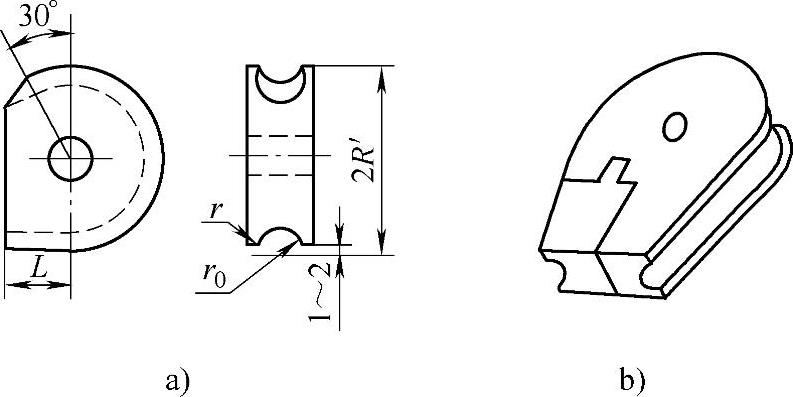

②反变形法无心弯管。反变形法无心弯管与一般无心弯管所不同的是压紧滚轮(或滑槽)具有反变形槽,如图4-66所示。

在钢管弯曲变形前,压紧滚轮先对钢管施加压力,使钢管的外侧产生向外凸出的变形,在弯曲过程中,凸出的变形可抵消弯后的椭圆变形。从理论上讲,只要反变形槽的尺寸适当,就可以保证弯头部分的圆度不变。但反变形量的大小与钢管材料、相对弯曲半径Rx和相对壁厚δx等有关。因此,实际上要保证弯头部分圆度不变是不可能的。

图4-66 反变形法无心弯管示意图

a)圆管变形 b)圆管不变形

1—滚轮或滑槽 2—弯管模

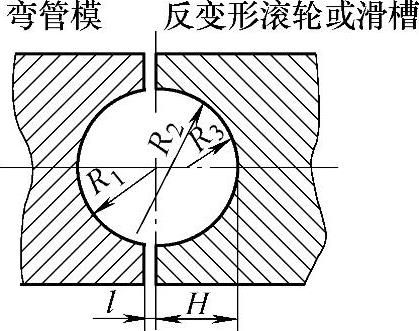

图4-67 反变形槽

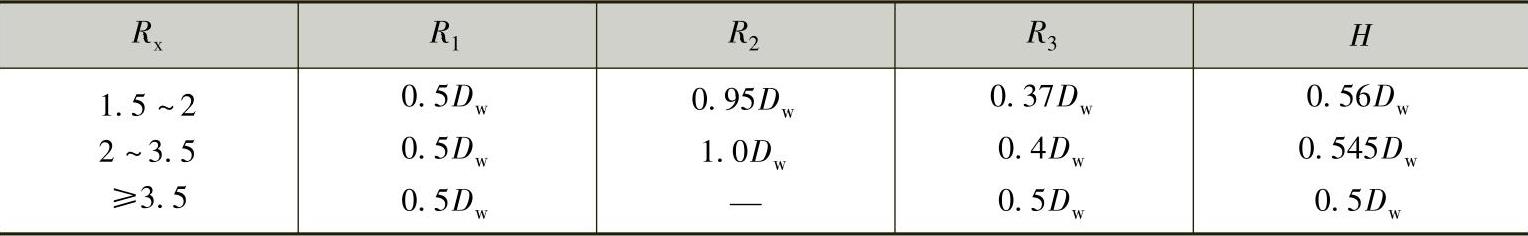

要得到满意的弯头,反变形滚轮或滑槽的尺寸应合适,其尺寸按图4-67和表4-4选取。

表4-4 反变形滚轮或滑槽的槽形尺寸

注:1.Dw为管大径。

2.Rx为相对弯曲半径。

对新制的反变形滚轮或滑槽必须经过验证合格后方可用于生产。

反变形滚轮位置如图4-68所示。滚轮中心与弯管模中心的e值为0~20mm,其值通过试弯确定,其目的是使钢管在末弯曲变形之前预先得到充分的反变形。若滚轮位置太靠前将失去反变形的作用,太靠后影响弯头的表面质量。

由于采用反变形滚轮,当弯管停止后,终端处的反变形管段无法恢复到原来的形状,影响外观质量。若增大滚轮直径,可使外观质量得到改善,但实际上因夹头长度的限制,滚轮直径不能任意增大,若改用反变形滑糟则能增加夹头长度,但反变形滑槽要使钢管产生反变形需要很大的压紧力,若反变形量不充分会影响弯头截面的圆度。

一般来说,只有当弯曲半径R大于1.5倍钢管大径Dw时,采用反变形法无心弯管,才能保证弯管质量。如果与心轴同时使用,可得到更好的效果。

反变形法无心弯管与有心弯管相比,具有下列优点:

①没有心轴,弯管时管内不必涂油,简化了工序,提高了生产效率。(https://www.xing528.com)

②管壁减薄量小,内壁不会机械划伤,因此弯管质量较高。

③为弯管的机械化和自动化创造了有利的条件。

④不需特殊设备,在通用弯管机上均可采用。

因此,反变形法无心弯管被广泛地用来弯制ϕ32~ϕ108mm的各种钢管。

(3)弯管模及心轴

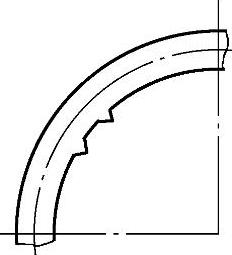

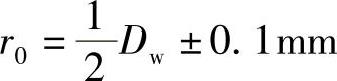

1)弯管模。弯管模有整体式和分瓣式两种,如图4-69所示。整体式弯管模用来弯曲180°弯曲角的钢管;分瓣式弯管模用来弯曲大于180°弯曲角的钢管。

图4-68 反变形法无心弯管滚轮位置

1—反变形滚轮 2—夹头 3—弯管模

4—钢管 5—导向滚轮

图4-69 弯管模

a)整体式 b)分瓣式

由于冷弯后钢管的弹性变形,使弯头的弯曲半径R比弯管模半径R′要大。当Rx≤10时,R′可按下列经验公式计算:

①合金钢管R′=0.94R。

②碳素钢管R′=(0.96~0.98)R。

R大时取小值;Rx≤1.5时 R′=R;

③弯管模半圆槽

④半圆槽侧面半径r=(1~3)mm,Dx小时取小值。

⑤弯管模弯曲段一般取180°+30°;直段长度取L=(1.2~2)Dw。

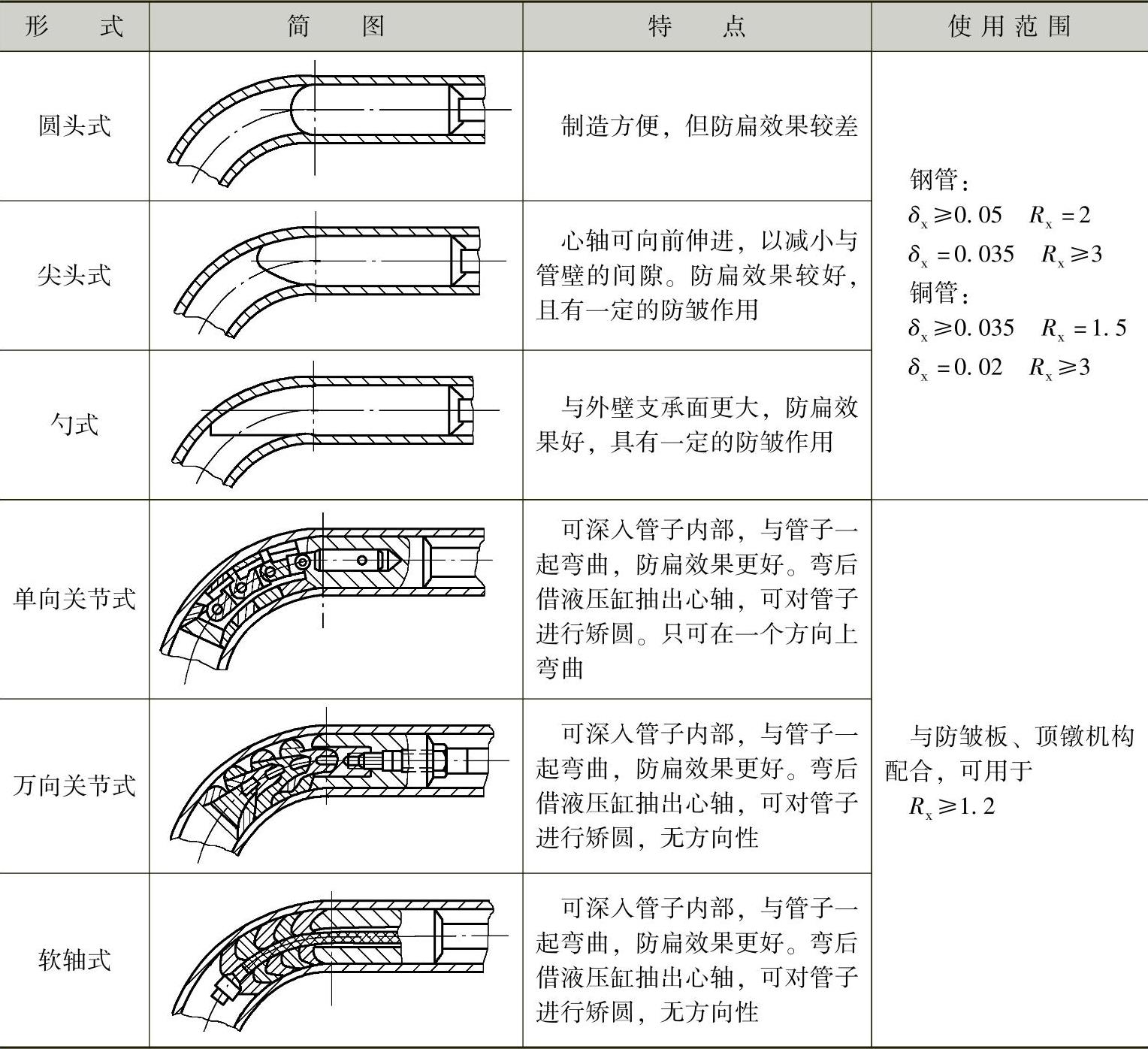

2)心轴。心轴有圆头式、尖头式、关节式等多种形式,心轴形式及使用特点见表4-5。

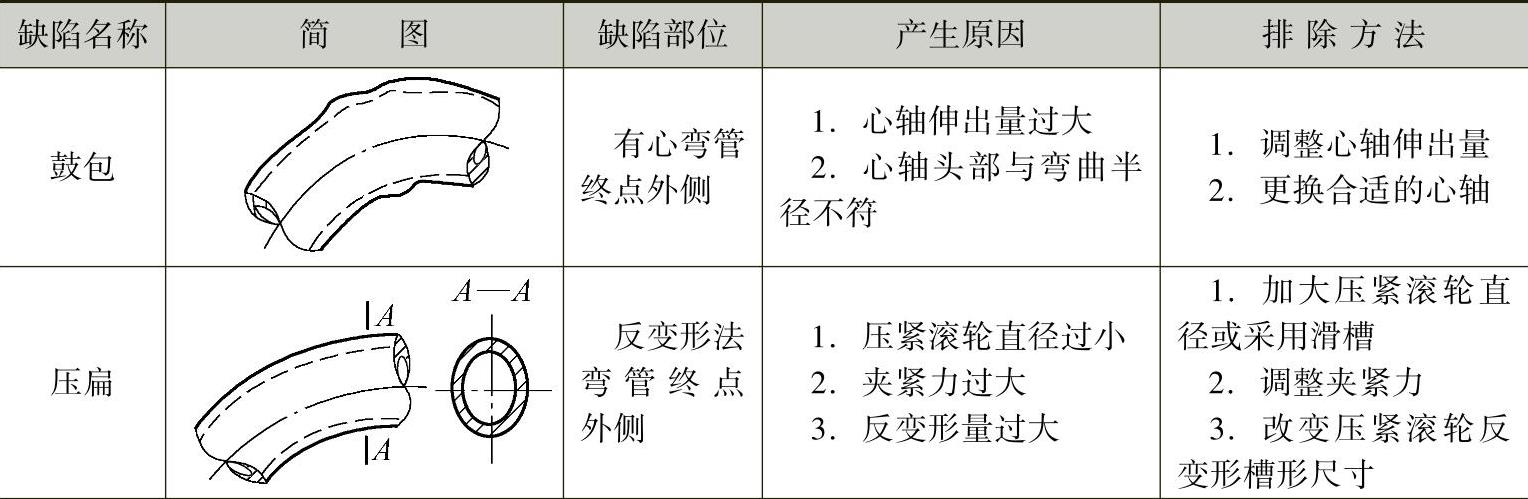

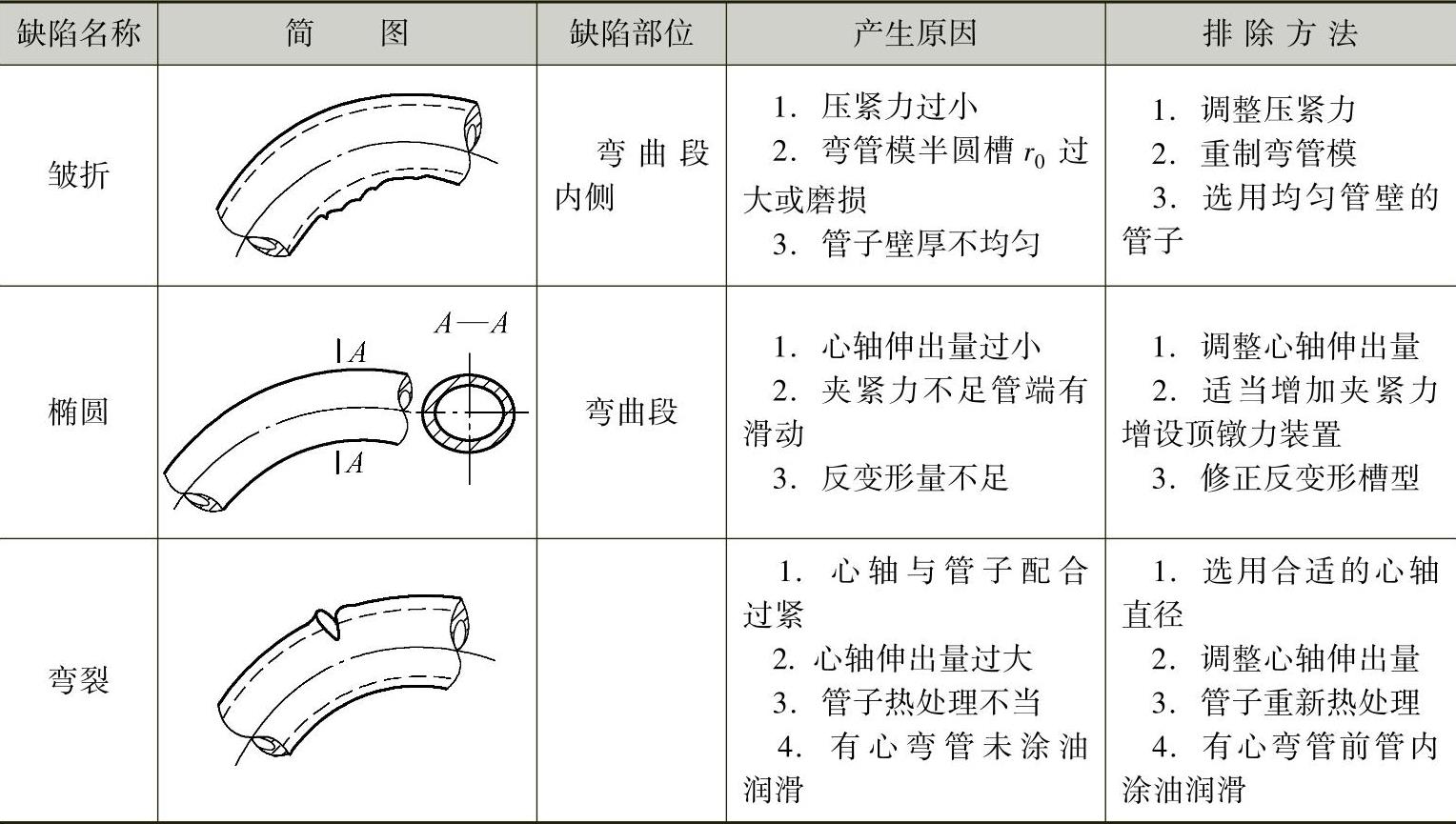

(4)弯管质量分析 常见弯管缺陷的产生原因和排除方法见表4-6。

(5)钢管冷弯工艺参数 钢管冷弯工艺参数包括弯头外侧最小壁厚和减薄率、最小相对弯曲半径、弯头伸长量、旋转力矩、夹紧力、压料力和回弹前弯曲角等。这些参数直接影响到钢管弯曲后的质量,严格控制这些参数,具有极其重要的意义。

表4-5 心轴形式及使用特点

表4-6 常见弯管缺陷

(续)

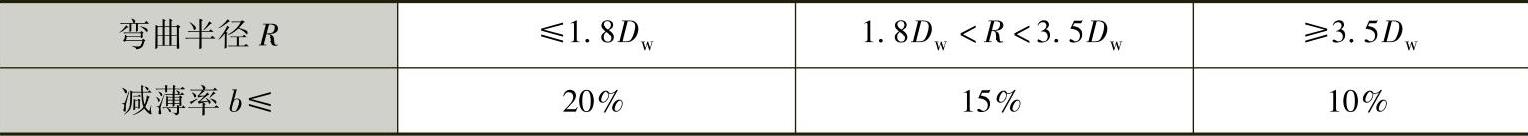

1)弯头的最小壁厚和减薄率。钢管弯曲时使弯头外侧纤维伸长而壁厚减薄。过分的减薄是设计所不允许的。钢管弯曲后的允许减薄率见表4-7。

弯头外侧壁厚随着弯曲半径的减小而减薄,它与允许的圆度、材料性能等指标有关。在生产中可用模拟弯头进行解剖,当实测弯头外侧最小壁厚大于等于技术条件允许的最小壁厚时,则为合格。

表4-7 钢管弯头处允许减薄率

注:b=δ-δδ′×100%,δ为管壁厚;δ′为管弯头处最小壁厚;Dw为管大径。

2)最小相对弯曲半径。弯曲半径的大小直接影响到钢管弯后截面的圆度值和壁厚减薄量。当弯曲半径小到某一极限值时,弯管过程被破坏——弯头外侧破裂或失稳起皱。因此,设计的钢管弯曲半径不能小于最小相对弯曲半径。

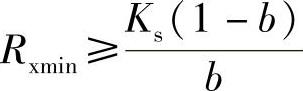

最小相对弯曲半径Rxmin可按下列两个条件进行计算:

按壁厚允许减薄率

按内侧不起皱条件

1≤Rxmin≤6.5(1-9δx)式中 Ks=0.5(1-δx)-αy;

Rx——相对弯曲半径;

δx——相对管壁厚;

αy——技术条件允许的圆度值(%)。

以上计算式仅适用于无心弯管,按内侧不起皱条件的计算式适用于0.02≤δx<0.095。当δx<0.02时无法采用无心弯管;当δx>0.095时,因壁厚较厚,一般不考虑起皱因素。

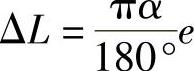

3)弯头伸长量。钢管弯曲后的伸长是由于钢管的中性层向曲率中心方向偏移所致。要计算伸长量首先必须计算钢管弯曲后的中性层偏移量e。e值大小应根据静力学的条件,将所有作用在钢管截面上各力之和等于零的方程式中求得。由于推导复杂,可按下式近似计算:

式中 钢管的平均半径(mm)。则弯头的伸长量ΔL为:

钢管的平均半径(mm)。则弯头的伸长量ΔL为:

式中 α——弯曲角度。

弯头伸长量不仅与钢管直径、弯曲半径、弯曲角度有关,而且与钢管材料的力学性能、弯管时压紧力等有关,因此在实际生产中往往先试弯几根钢管,测其伸长量,取其平均值。

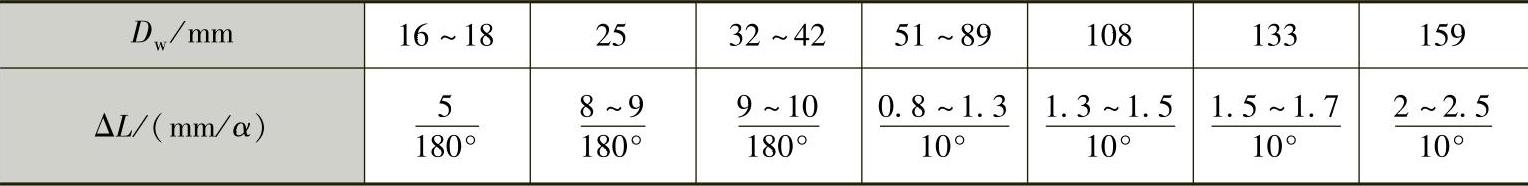

也可按表4-8所列的单位弯曲角度伸长量ΔL作为下料时的参考。

表4-8 单位弯曲角度伸长量

钢管下料时减去弯头伸长量,不但可以节省材料,而且可以省去管子弯后划余量线和切割工作,因此确定正确的弯头伸长量,对提高生产效率,降低成本具有重大的意义。

4)旋转力矩。计算旋转力矩是为了校核或选用弯管机。计算的旋转力矩必须小于弯管机最大主轴输出功率,确保弯管机的安全使用。

①冷弯旋转力矩MT(N·m):

MT=Mw+Mym+Mxm

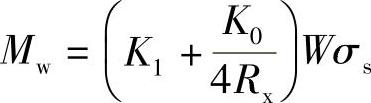

②弯管力矩Mw(N·m):

式中 K0——相对强化系数,请查阅有关资料;

K1——钢管截面形状系数,请查阅有关资料;

W——钢管抗弯截面系数,请查阅有关资料。

③压料摩擦力矩Mym:

用滚轮弯时Mym=(0.05~0.08)Mw

用移动式滑槽时Mym=(0.1~0.15)Mw

用固定式滑槽时Mym=(0.4~0.55)Mw

④心轴摩擦力矩无心弯管,Mxm=0;有心弯管,δx=0.03~0.06,Rx=2~4时,Mxm=1.5Mw。

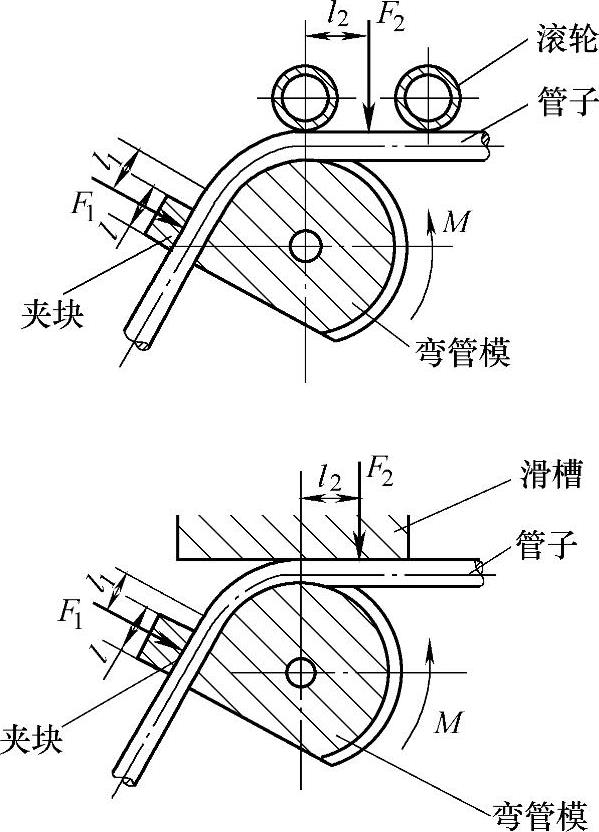

图4-70 夹紧力和压料力

5)夹紧力和压料力。夹紧力F1(N)和压料力F2(N),如图4-70所示,分别按下列公式计算

式中 l1=(1.5~2)Dw(mm);

l2=2Dw(mm)。

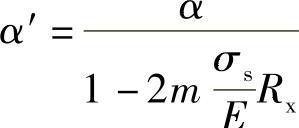

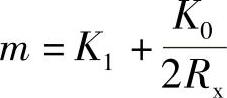

6)回弹前弯曲角。钢管的弯曲过程是塑性变形并伴随有弹性变形的过程。当外力矩去掉后,被弯曲的钢管将产生一定的弹力,使弯曲半径增大,弯曲角度变小。正确掌握回弹量,使弯曲后的钢管可不经矫正,一次达到图样要求。因此,在设计弯管模时,要确定合理的弯管模半径;在操作时,使其角度弯得大些,抵消弯曲后的回弹。回弹前弯曲角α′可用下式计算:

式中 ;

;

α′——回弹前弯曲角(°);

α——回弹后弯曲角(°);

E——弹性模量(MPa);σs——屈服极限(MPa)。

当Rx=2.5~6时,可按下列经验公式确定α′:α′=1.05α+Δα′1

Dw≤ϕ76mm,Δα1=2.5°~3°,材料塑性好取小值。

Dw=ϕ83~ϕ108mm,Δα1′=4°~5°,材料塑性好取小值。影响回弹的因素有弯曲半径、材料力学性能、钢管壁厚偏差等。因此,按上

述计算法初步确定回弹前弯曲角,而后通过试弯进行修正。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。