板料热弯曲一般采用水火弯板

1.水火弯板原理

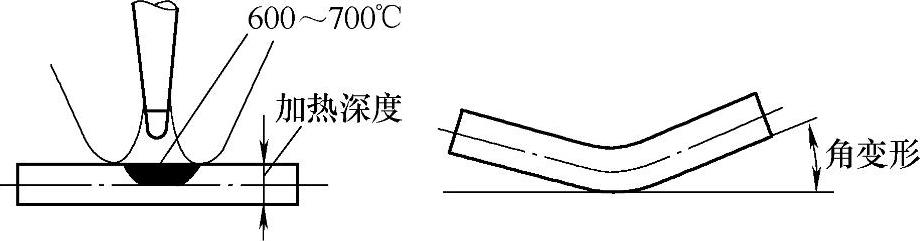

用火焰局部加热材料时,被加热处金属的膨胀受到周围较冷金属的限制,而产生压缩应力。当加热温度达到600~700℃时,压缩应力超过加热金属的屈服点,而使其产生压缩塑性变形,因此在冷却时形成收缩变形。若能适当控制加热速度,使板料加热处沿厚度方向存在较大的温度差,就会使加热面的冷却收缩量,远远大于其背面,也就形成了如图4-48所示的角变形。水火弯板就是利用板材被局部加热、冷却所产生的角变形与横向变形达到弯曲成形的目的。

由于钢板局部加热、冷却的角变形是有限的(一次加热角变形约为1°~30°),所以水火弯板适用于曲率较小的零件成形,还经常与滚弯相结合,以加工有多个曲度的复杂曲面的零件。

图4-48 钢板局部加热、冷却时的变形

2.水火弯板工艺

(1)火焰功率 火焰功率主要取决于氧乙炔炬口径的大小。口径大,单位线热能就强,成形效率高。所以对于一定厚度的钢板,在不产生过烧的前提下,应采用较大的火焰功率。加热火焰一般应为中性焰。

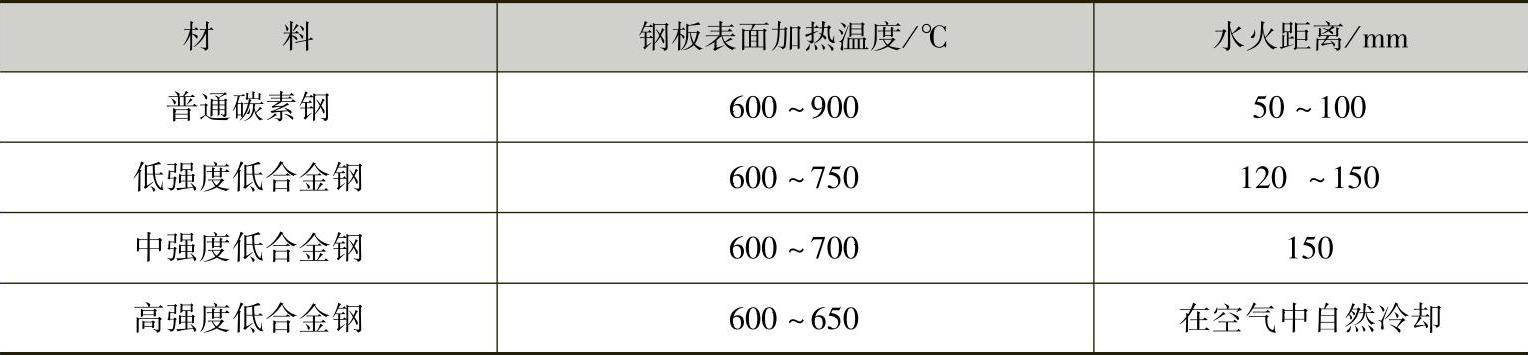

(2)加热温度和速度 水火弯板的加热温度随弯板材料的不同而有所不同,见表4-2。

加热速度的快慢,直接影响角变形的大小。加热速度快,板料沿厚度方向温差大,成形时的角变形也大,反之则小。但速度过快时,单位线热能减小,成形效率也会降低。因此在板厚一定时对同一加热和冷却方式,有一对应的最佳加热速度。加热速度主要靠操作者凭经验控制,一般约0.3~1.2m/min。

表4-2 不同钢材加热温度和水火距离

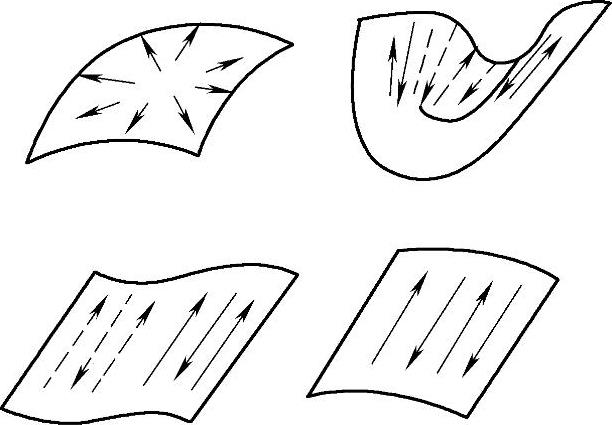

(3)加热位置和方向 虽然成形角度主要取决于加热速度和火焰功率,但水火弯板总的成形效果,是每次加热后变形的合成。所以对每一次加热时加热位置、长度和加热方向的选择,都直接影响到总的成形效果。加热位置和方向,随成形工件的形状而定。

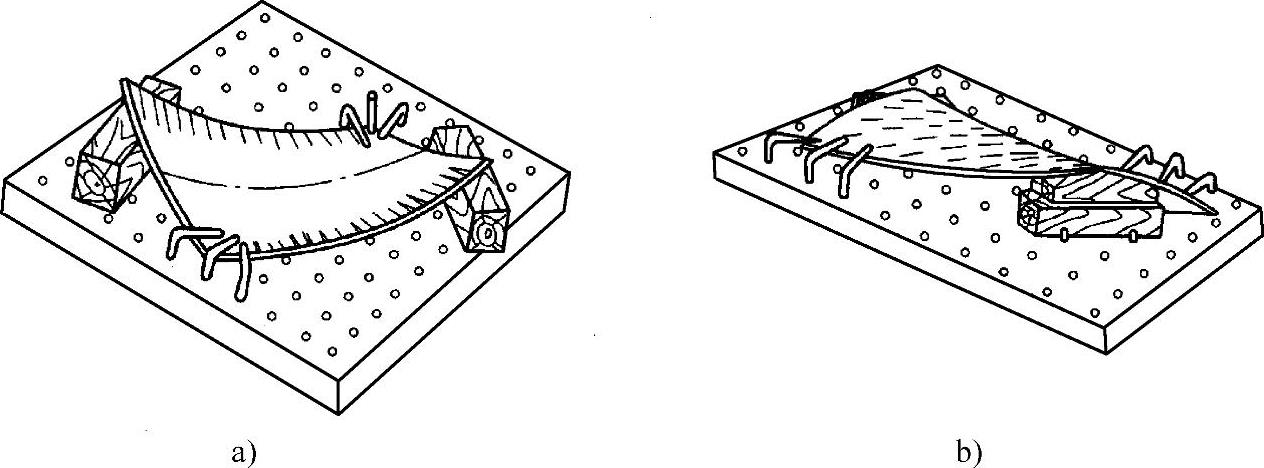

图4-49所示为几种不同形状工件水火弯板时的加热位置和方向,图中的虚线为在板的背面加热,箭头所示为加热方向。

水火弯板一般采用线状加热,加热线的长度要依据工件形状和曲率而定,曲率越大,加热线应越长,但要注意不得超过工件曲率变化的分界线,否则将使成形效果变差,甚至造成反向变形。为了避免钢板边缘收缩时起皱,加热线起止点距板边应留有适当的距离,其位约为80~120mm。加热线的宽度一般为12~15mm,加热线的数量和分布要根据工件形状和曲率而定。

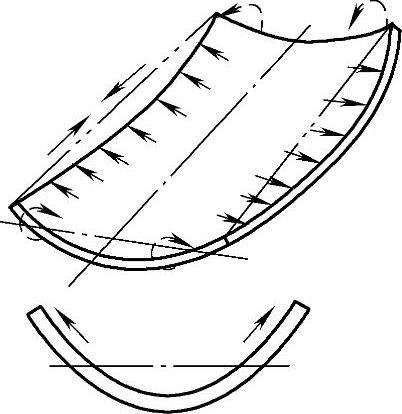

图4-50所示为帆形板的成形情况,先在滚板机上弯曲成圆柱面,然后用火焰加热收边,加热线位于钢板的两侧,由两边向中间加热,如图中箭头所示。加热线的长度越长,成形效果越好,但长度不能超过横断面的重心线,否则将适得其反。加热线长度一般取150mm左右,随钢板的曲率而走,曲率大,则加热线长度也大。加热线的间隔也要根据弯曲程度选定。

扭曲板采用水火弯板法加工时,可用木墩垫起两个需要向上扭起的角,用卡子压住另两个向下扭曲的角,如图4-51a所示。对向上扭起的两个角的加热面积和加热温度,应适当大于另外两个向下扭的角,加热线的长度也应逐渐变化。

(https://www.xing528.com)

(https://www.xing528.com)

图4-49 加热位置和方向的选择

图4-50 帆形板的成形

扭曲的异向双曲率板,应预先在机械上弯出单向弯曲和扭曲,然后通过改变加热线的方向,可以获得所要求的弯曲形状,如图4-51b所示。

(4)冷却方式 水火弯板的冷却方式有空冷和水冷两种。水冷又有正面和背面之分。

空冷是用火焰局部加热后,让工件在空气中自然冷却。空冷的优点是操作简单,缺点是成形速度慢,在角变形的同时也容易产生工件所不需要的纵向挠度。

图4-51 扭曲板和异向双曲率板的成形

a)扭曲板 b)异向双曲率板

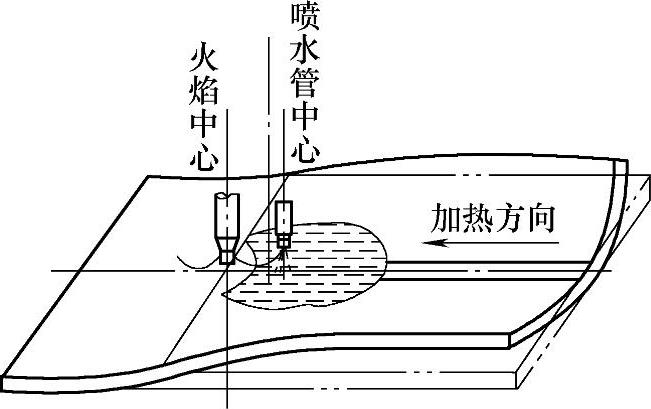

水冷就是用水强制冷却已加热部分的金属,使其迅速冷却,减少热量向背面的传递,扩大正反面的温度差,从而提高成形效果,如图4-52所示。水冷时的水火距离见表4-2,表中给出的高强度低合金钢不宜采用水冷。

3.水火弯板的优点

水火弯板是主要用于板材弯形的加工方法,它具有以下优点:

图4-52 水火弯板的冷却方式

1)水火弯板比手工热弯曲成形的效率高,而且节约燃料,改善劳动条件,减轻劳动强度。

2)成形质量好,板面光滑平整无锤痕,板厚基本不减薄。

3)适用面广,可以加工不同厚度和各种复杂曲面形状的工件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。