1.液压机

液压机是利用液体作为介质传递动力,根据所用介质不同,分为油压机和水压机。

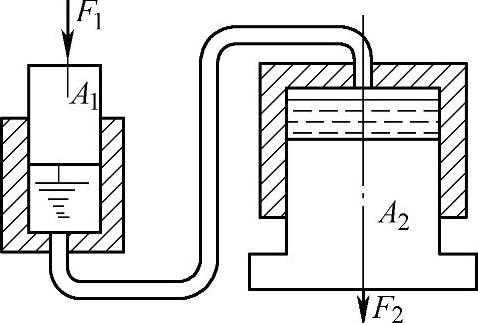

图4-37 液压机工作原理

液压机是利用“密闭容器中的液体各部分压强相等”的原理,而获得巨大压力的。液压机设有大小不等的两液压缸,如图4-37所示,小液压缸活塞的面积为A1,大液压缸活塞的面积为A2,两液压缸由管路连通,构成一密闭容器,其中充满液体(油或水)。

当外力F1作用于小活塞A1时,大活塞A2便会产生力F2。根据帕斯卡定理,可建立以下等式:

即

由式(4-2)可知,当活塞面积A2>A1时,则F2>F1,因而可以用较小的作用力产生较大的工作压力。

在图中的液压机工作系统中,小液压缸即为液压泵,而大液压缸是液压机的本体部分。除此之外,还有一套控制操纵和蓄能装置。

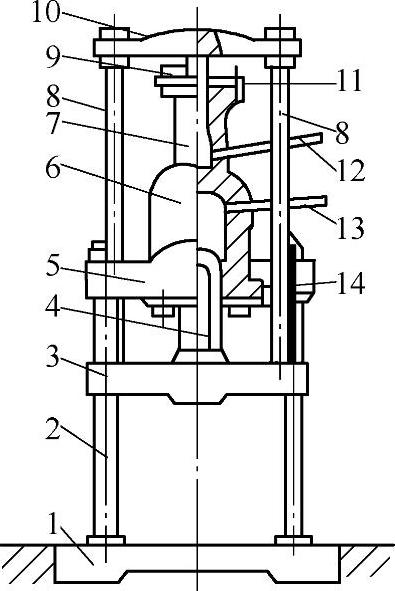

液压机的结构形式分为闭式和开式(悬臂式)。图4-38所示为典型的闭式水压机。水压机的下部是一个坚固的固定横梁,通过四根导向铜柱与上横梁连接固定。工作缸和提升缸制成一体装在上横梁上。工作缸中的活塞和提升缸中的活塞,分别与可动横梁和上模板连接,可动横梁通过两个拉杆与上横板连接,并沿导向钢柱上下滑动。

工作时,上模装在可动横梁上,下模装在底座的工作台上。当高压水由管路13进入工作缸时,活塞推动可动横梁下降,将放在上、下模之间的材料压制成形。需提升上模时,可使高压水由管路12进入提升缸中,靠活塞的上升,将装有上模的可动横梁升起,同时将工作缸中的水沿管路13排出。为了防止工作时高压水由工作缸和提升缸泄漏,在缸体与活塞间装有密封圈。

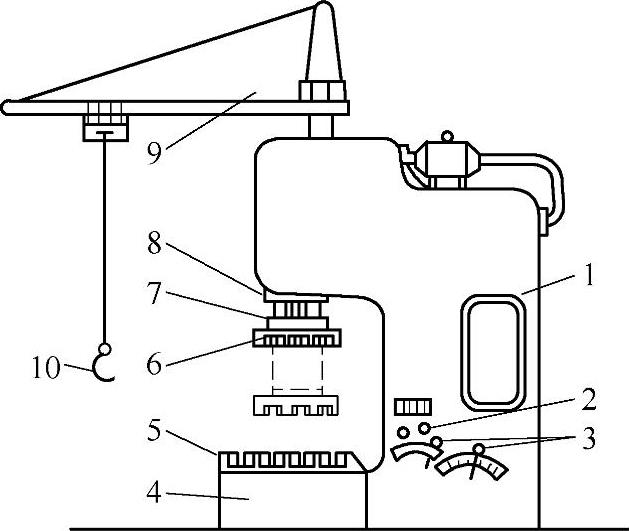

悬臂式水压机的典型结构如图4-39所示,由床身和底座等组成。床身上有工作缸和活塞,活塞的下部是用于装夹和固定上模的压力头,床身的侧面装有压力表和操作器。底座上是工作台,用以安装下模和放置零件。床身上还装有悬臂吊杆,便于吊运工件。悬臂式水压机的工作原理与闭式水压机基本相同。

图4-38 闭式水压机

1—固定横梁 2—导向钢柱 3—可动横梁

4—活塞 5—上楼粱 6、14—工作缸

7—提升缸 8—拉杆 9—活塞 10—上横板

11—密封圈 12、13—管路

图4-39 悬臂式水压机

1—床身 2—压力表 3—操纵器 4—底座

5—工作台 6—压力头 7—活塞 8—工作缸

9—悬臂吊杆 10—吊钩

使用液压机时,要注意液体介质的清洁,并要定期更换。工作中长时间间歇时需停泵,以免液体介质发热、产生气泡,并可节约能耗。导向钢柱及活塞不得磕碰划伤,并应经常注油润滑。发现液体泄漏时,应及时修理。

2.气压机

气压机是以压缩空气为动力的一种压力机床,分为直压式和杠杆式。

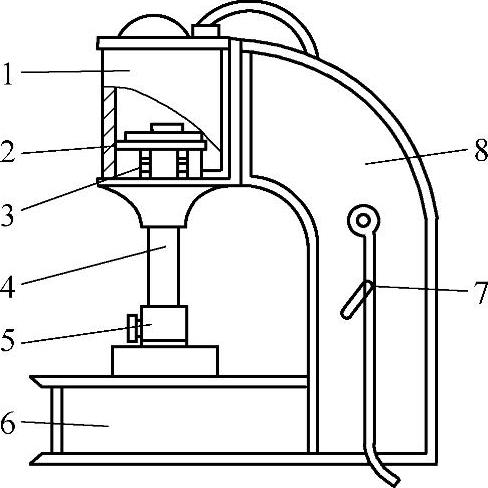

图4-40所示为应用较广泛的单缸直压式气压机。工作原理简述如下:气缸固定在床身的上方,当扳动三通开关时,压缩空气沿着管道进入气缸,并推动活塞压缩弹簧,使连在活塞杆上的顶杆、压力头及装在压力头上的上模向下运动。关闭三通开关,可使气缸中的压缩空气排到大气中,活塞靠弹簧的弹复力作用而复位,上模也随之抬起。

杠杆式气压机是在直压式气压机的基础上,利用增压杠杆增加其压力的。

使用气压机时,要注意保持顶杆的清洁和良好的润滑,安装和拆卸模具不要碰撞顶杆。

气压机的工作压力通常较小,适用于中、小型工件的弯形加工。(https://www.xing528.com)

3.滚板机

滚弯机床包括滚板机和型钢滚弯机。由于滚弯加工的大多是板材,而且滚板机附加一些工艺装备,也能进行一般的型钢滚弯,所以滚弯机床以滚板机为主。

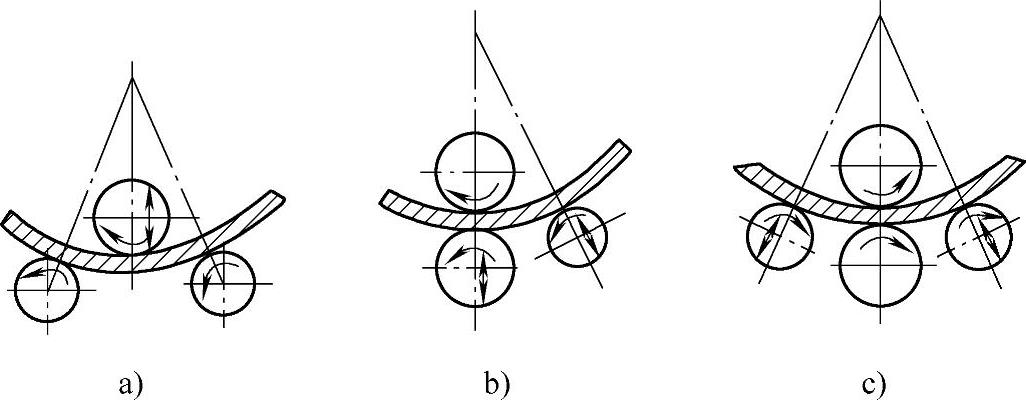

滚板机的基本类型有对称式三辊滚板机、不对称式三辊滚板机和四辊滚板机三种。这三种类型滚板机的轴辊布置形式和运动方向如图4-41所示。

图4-40 单缸直压式气压机

1—气缸 2—活塞 3—弹簧

4—顶杆 5—压力头 6—工作台

7—三通开关 8—床身

图4-41 滚板机轴辊的布置形式及运动方向

a)对称式三辊滚板机 b)不对称式三辊滚板机 c)四辊滚板机

对称式三辊滚板机的特点是中间的上轴辊位于两个下辊的中线上,如图4-41a所示,其结构简单,应用普遍。它的主要缺点是弯形件两端有较长的一段位于弯曲变形区以外,在滚弯后成为直边段。因此,为使板料全部弯曲,需要采取特殊的工艺措施。

不对称式三辊滚板机的轴辊布置是不对称的,上轴辊位于两下轴辊之上而向一侧偏移,如图4-41b所示。这样,就使板料的一端边缘也能得到弯形,剩余直边的长度极短。若在滚制完一端后,将板料从滚板机上取出调头,再放入进行弯形,就可使板料接近全部得到弯曲。这种滚板机的缺点是由于支点距离不相等,使轴辊在滚弯时受力很大,易产生弯曲,从而影响弯形件精度,而且弯形过程中的板料调头,也增加了操作工作量。

四辊滚板机相当于在对称的三辊滚板机的基础上,又增加了一个中间下辊,如图4-41c所示。这样不仅能使板料全部得以弯曲,还避免了板料在不对称三辊滚板机上需要调头滚弯的麻烦。它的主要缺点是结构复杂、造价高,因此应用不太普遍。

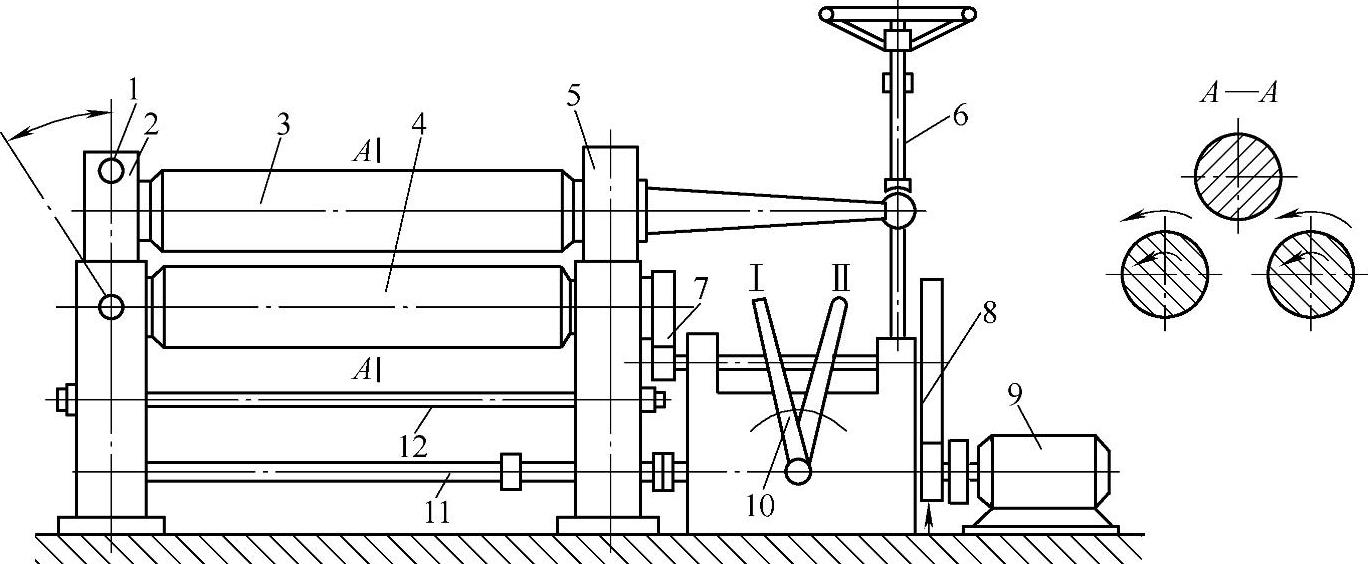

下面主要介绍下对称式三辊滚板机的基本结构和传动分析。机械传动对称式三辊滚板机是冷作工最常用的滚弯机床,如图4-42所示。其基本结构是由上下轴辊、机架、减速箱、电动机和操纵手柄等组成。工作时,控制操纵手柄,能使上轴辊作铅垂方向运动,两下轴辊作正、反方向转动。

为使封闭的筒形工件滚弯后能从滚板机上卸下,在上轴辊的左端装有活动轴承,右端设有平衡螺杆。只要旋下平衡螺杆压住上轴辊右侧伸出端,使上轴辊保持平衡,即可将活动轴承卸下来,使工件能沿轴辊的轴线方向向左移动,从轴辊间取出。

图4-42 对称式三辊滚板机

1—插销 2—活动轴承 3—上轴辊 4—下轴辊 5—固定轴承 6—卸料装置 7—齿轮

8—减速器 9—电动机 10—操纵手柄 11—上辊压紧传动蜗杆轴 12—拉杆

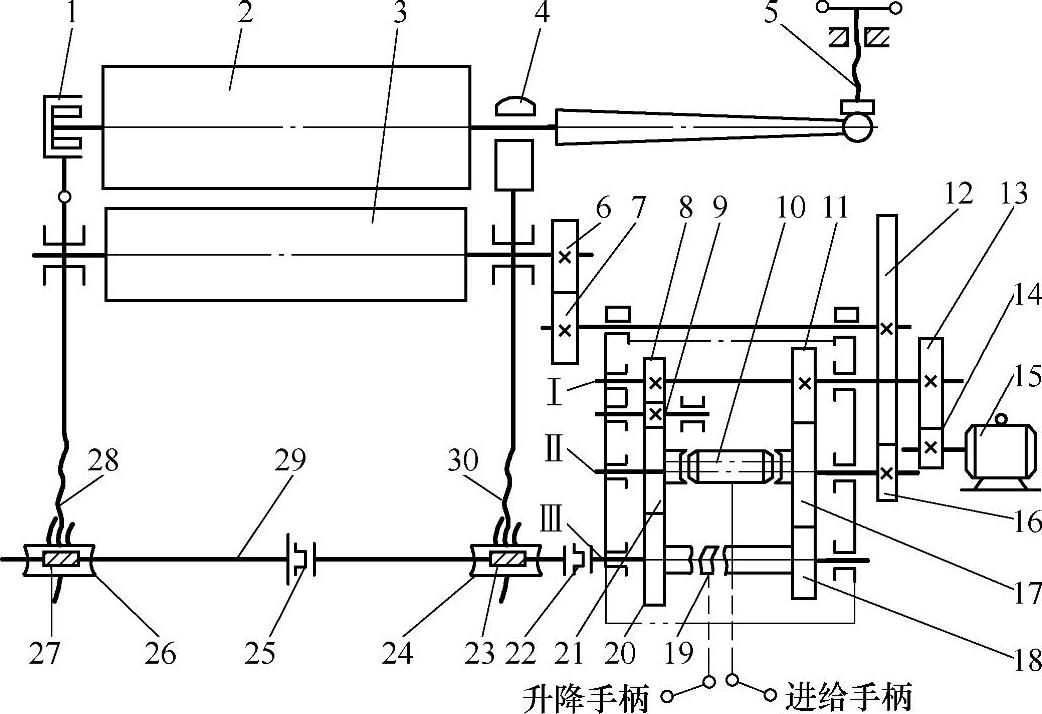

滚板机的传动系统如图4-43所示。

工作时,电动机通过齿轮14和13,使减速箱输入轴I转动,又通过I轴上的传动齿轮,使减速箱输出轴Ⅱ上的齿轮17和21、输出轴Ⅲ上的齿轮18和20作不同方向的转动。这时,由于离合器10和19均未闭合,所以减速箱的输出轴Ⅱ和Ⅲ都不转动。

通过操纵升降手柄,控制离合器19向齿轮18或20一侧闭合,可使输出轴Ⅲ作正向或反向转动。输出轴Ⅲ又通过蜗杆23、27与蜗轮24、26及升降丝杠28、30,使上轴辊垂直升降,对板料施压或离开工件。

通过操纵进给手柄控制离合器10向齿轮17或21一侧闭合,可使输出轴Ⅱ得到正向或反向的转动,从而使板料向前或向后移动。

若滚制锥形件需要上轴辊倾斜时,可将蜗杆轴上的联轴器25脱开,使输出轴Ⅲ仅带动右侧固定轴承升降,而左侧活动轴承不动,即可按滚弯需要,将上轴辊调整成一定的倾斜度。

图4-43 对称式三辊滚板机传动系统

1—活动轴承 2—上轴辊 3—下轴辊 4—固定轴承 5—平衡螺杆

6、7、8、9、11、12、13、14、16、17、18、20、21—齿轮 10—摩擦式离合器

15—电动机 19—啮合式离合器 22、25—联轴器 23、27—蜗杆 24、26—蜗轮

28、30—升降丝杠 29—蜗杆轴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。