1.分类

1)按操作方法可分为无模具拔缘和有模具拔缘。

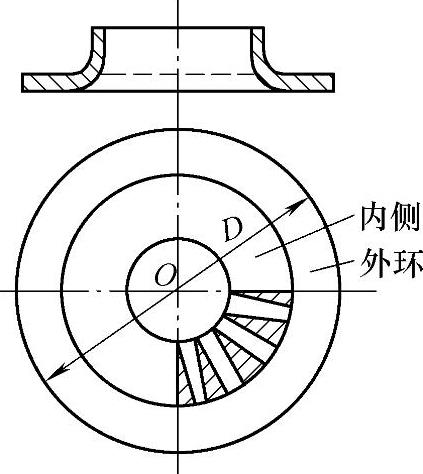

图4-1 外拔缘

图4-2 内拔缘

图4-3 用拔缘法制出的零件

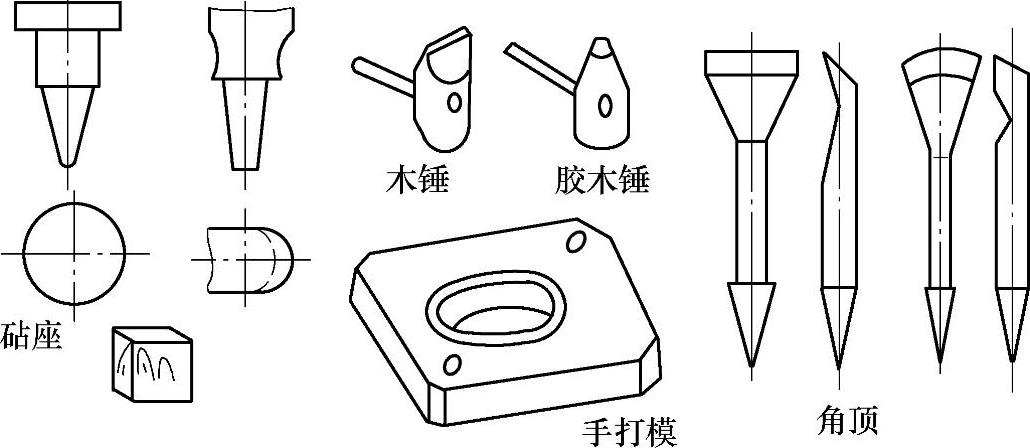

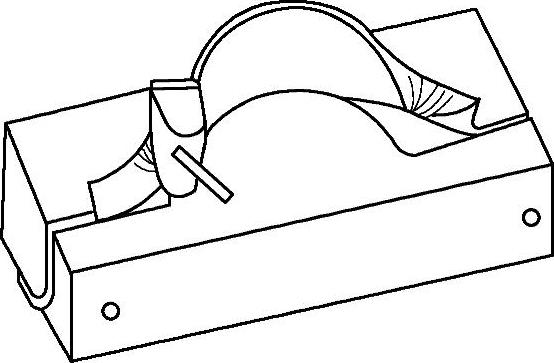

图4-4 手工拔缘工具

2)按零件拔缘性质可分为外拔缘和内拔缘。

2.操作步骤及要点

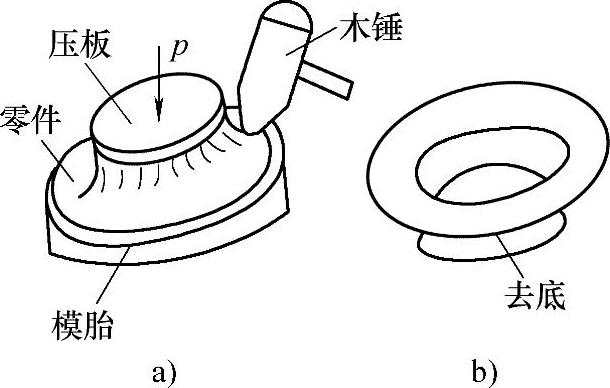

(1)无模具外拔缘 无模具外拔缘零件如图4-5a所示。

操作步骤如下:

1)下毛料并修光边缘毛刺,划出拔缘宽度线,如图4-5b所示。

2)将要拔缘的边在铁砧上敲出根部轮廓线,再敲出波纹或用折波钳作波纹,如图4-6所示。

3)再逐个平波使边缘收缩而成凸弯边,如图4-7所示,然后划线修去余料。

图4-5 无模具外拔缘零件

a)零件 b)毛料

图4-6 作波纹图

图4-7 平波收缩

操作要点如下:

1)弯边高度小于10mm时,把毛坯放在大木锤或铁棒上拔缘,可提高工效,如图4-8所示。

2)弯边高度大于10mm时,先在铁砧上按弯曲线敲出根部轮廓,如图4-9所示。

图4-8 用木锤作顶棒

图4-9 敲出根部轮廓

图4-10 继续搂边

3)再用顶棒顶住弯边根部,向下搂边,收缩弯边,逐步增加弯边高度,如图4-10所示,用锤子锤击时要转动材料,使材料变形均匀。

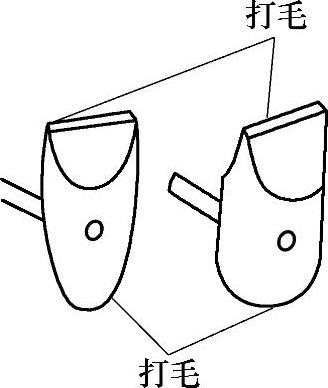

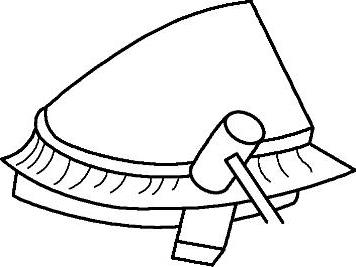

4)拔缘时最好是用打毛的木锤,新的木锤和胶木锤易使材料冷作硬化,效果不好,如图4-11所示。

5)最后修整弯边,如口部稍加收缩,可提高收边效果,如图4-12所示。

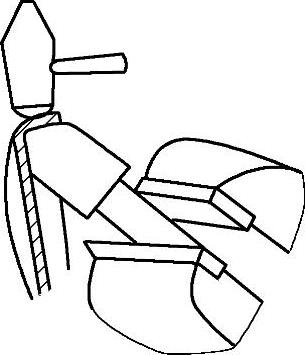

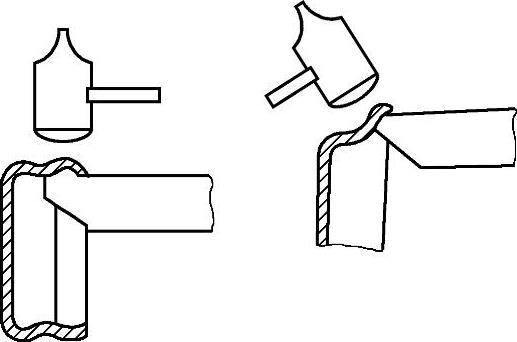

(2)无模具内拔缘 无模具内拔缘如图4-13a所示。内拔缘的操作步骤如下:

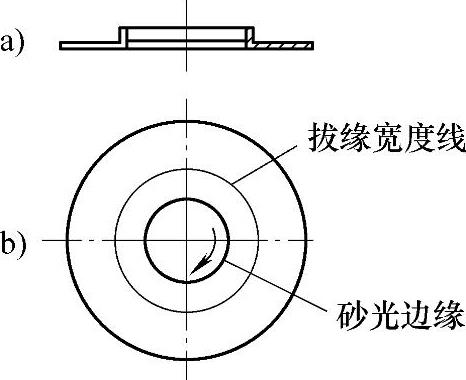

1)计算展开尺寸,下毛料并砂光边缘,划出拔缘线,如图4-13b所示。

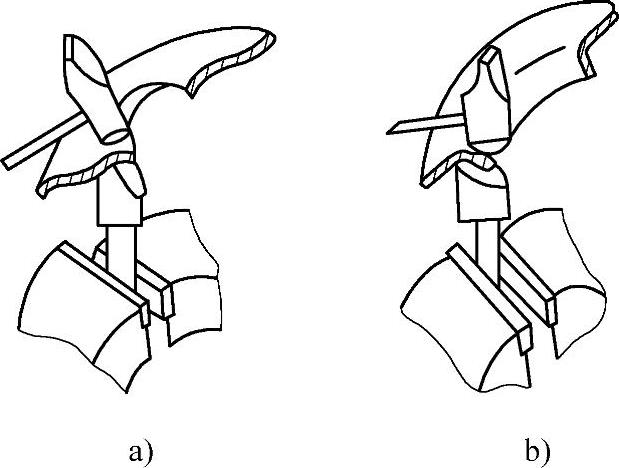

2)用打薄方法成形内拔缘。如图4-13a所示。先在有R的顶铁上用尖头或圆头木锤(根据开挡选用)制出拔缘根部,如图4-14a所示,再如图4-14b所示调整毛料角度,用胶木锤或铝锤排开边缘达到拔缘高度。

图4-11 拔缘木锤

图4-12 收口拔缘

图4-13 内拔缘零件、毛料

a)零件 b)毛料

图4-14 打薄制内拔缘

a)制根部 b)制出弯边

3)拉薄伸展完成内拔缘,如图4-15a所示,先在厚橡皮板上用锤子将内弯边拉薄。再在顶铁上制R修整弯边,如图4-15b所示。

操作要点如下:

内拔缘是放边过程,成形难点是变薄量的控制及防止拉裂。

1)边缘毛刺一定要顺圆周方向砂光。如图4-16所示,拔缘中出现裂纹要及时排除。

(https://www.xing528.com)

(https://www.xing528.com)

图4-15 拉薄伸展

a)拉薄 b)修整弯边

图4-16 砂光边缘

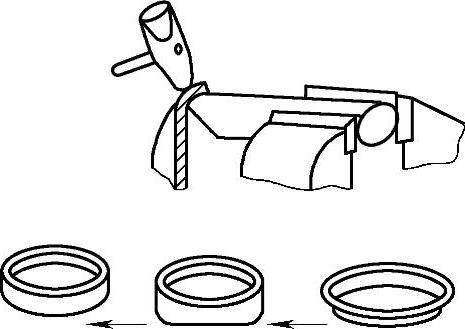

2)当铝合金拔缘前、后的孔径比d/D<0.8~0.85时,一次拔缘有困难,应增加中间退火工序,或改用收边方法成形,如图4-17所示。

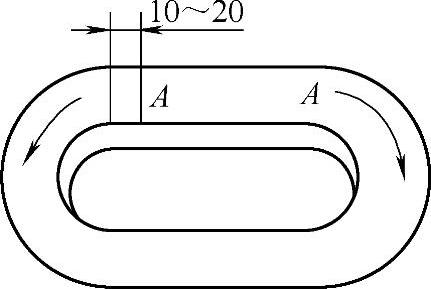

3)用转移补充材料的办法减少变薄,如图4-18所示的口框,从A处开始拔缘成形R,使直线部分材料向R弯边转移补充。

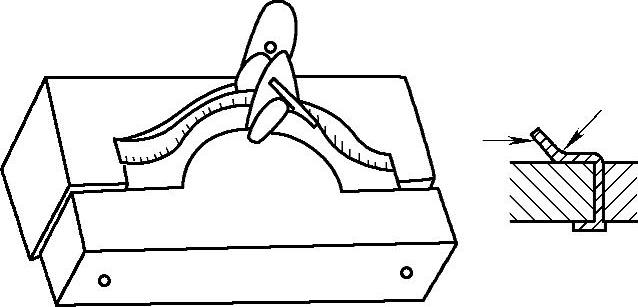

(3)按模具外拔缘 如图4-19所示,可用搂边收缩的方法拔缘。

(4)按模具内拔缘 如图4-20所示的零件为凹曲线拔缘零件,因边高拔缘成形易产生裂纹,若方法正确不仅可防止裂纹,还可减少变薄。操作步骤如下:

图4-17 收边成形内弯边

a)在模具上收边 b)零件

1)下料,去毛刺并磨光边缘。

2)将毛料按模具定位并夹紧(见图4-21)。

图4-18 转移补充减少变缚

图4-19 按模具外拔缘

图4-20 内拔缘零件

3)先弯曲成形转角处(见图4-22)。

4)再用尖锤敲制半圆处弯边根部(见图4-23)。

图4-21 按模具弯曲

图4-22 转角收边

5)顶、放弯边,从两端向中间弯曲边缘(外缘制小弯边)(见图4-24)。

6)从两端向中间平皱并校平(见图4-25)。

7)划线,剪切余料,去毛刺。

内拔缘操作要点:

①敲打时不能打弯边外缘,否则易变薄拉裂,应从根部向外拔缘(见图4-26)。

图4-23 制半圆根部

图4-24 顶、放弯边

②对大孔拔缘,可先在原橡皮上拉薄放边后再拔缘(见图4-27)。

图4-25 消除波纹,校平

图4-26 内拔缘操作

图4-27 拉薄再拔缘

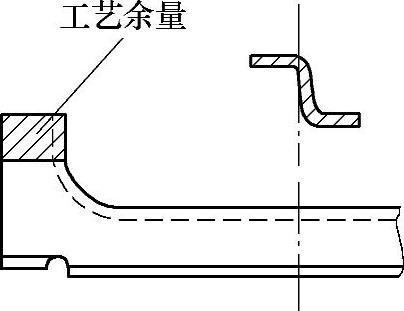

③放余量向凹弯边补充材料,减少变薄(见图4-28)。

④在材料变形的极限范围内可用合适的木锤或模芯一次冲出(见图4-29)。

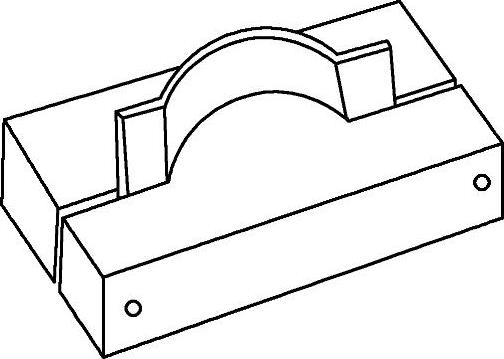

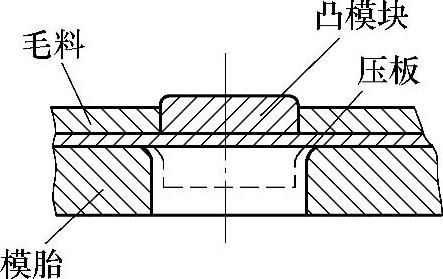

⑤对于较大的孔或椭圆孔进行拔缘,可用塑料板或精制层板制成凸模块进行拔缘(见图4-30)。

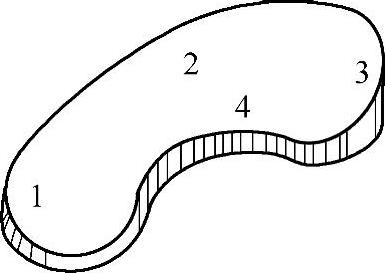

⑥对于特殊形状的零件,如腰形盒子(见图4-31)有内、外拔缘,应注意在拔缘时先收边,后放边,先收小R处,后放大R处。

图4-28 放工艺余量

图4-29 用木榔头拔缘

图4-30 用凸模块拔缘

图4-31 复合拔缘

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。