冲裁加工的零件多种多样,冲裁模具的类型也很多,冷作工常用的是在冲床每一冲程中只完成一道冲裁工序的简单冲裁模。这里,以简单冲裁模为主,介绍有关冲裁模具的一些知识。

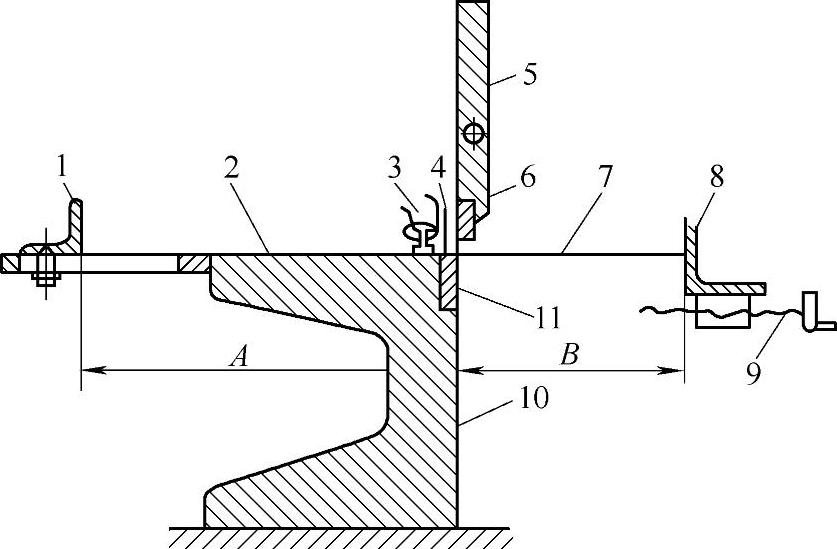

图3-32 龙门式斜口剪床的工艺装备

1—前挡板 2—床面 3—压料板 4—栅板

5—剪床滑块 6—上刀片 7—板料

8—后挡板 9—螺杆 10—床身 11—下刀片

1.冲裁模结构

冲裁模具的结构形式很多,但无论何种形式,其结构组成都要考虑以下5个方面:

1)凸模和凹模。这是直接对材料产生剪切作用的零件,是冲裁模具的核心部分。

2)定位装置。其作用是保证冲裁件在模具中的准确位置。

3)卸料装置(包括出料零件)。其作用是使板料或冲裁下的零件与模具脱离。

4)导向装置。其作用是保证模具的上、下两部分具有正确的相对位置。

5)装夹、固定装置。其作用是保证模具与机床、模具各零件间连接的稳固、可靠。

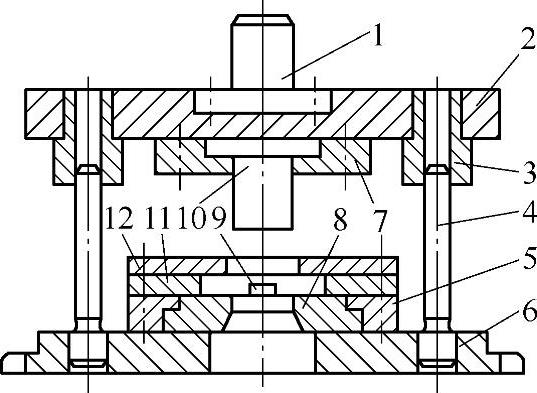

图3-33所示为一简单冲裁模,其结构即由上述的5部分组成:

1)凸、凹模:凸模固定在上模板上,凹模固定在下模板上。

图3-33 简单冲裁模

1—模柄 2—上模板 3—导套

4—导柱 5、7—压板 6—下模板

8—凹模 9—定位销 10—凸模

11—导料板 12—卸料板

2)定位装置:由图中导料板和定位销组成,固定在下模板上,控制条料的送进方向和送进量。

3)导向装置:由图中导套和导柱组成。工作时,装在上模板上的导套在导柱上滑动,使凸模与凹模得以正确配合。

4)卸料装置:图中刚性卸料板。当冲裁结束凸模向上运动时,连带在凸模上的条料被刚性卸料板挡住落下。此外,凹模上向下扩张的锥孔有助于冲裁下的材料从模具中脱出。

5)装夹、固定装置:图中的上模板、下模板、模柄、压板及图中未画出的螺栓、螺钉等,都属装夹、固定装置。靠这些零件将模具各部分组合装配,并固定在冲床上。

当然,不是所有的冲模都必须具备上述各类装置,但凸、凹模和必要的装夹、固定装置是不可缺少的。冲裁模具还可根据不同冲裁件的加工要求,增设其他装置。例如,为防止冲裁件起皱和提高冲裁件断面质量而设置的压边圈等。

2.冲裁模间隙

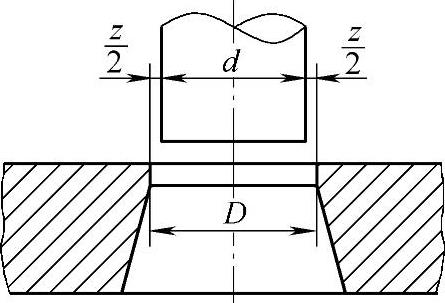

冲裁模的凸模尺寸总要比凹模小,其间存在一定的间隙。冲裁模间隙是指冲裁模中凸、凹模之间的空隙。凸模与凹模间每侧的间隙称为单面间隙,用Z/2表示;两侧间隙之和称为双面间隙。用Z表示。若无特殊说明,冲裁模间隙都是指双面间隙。

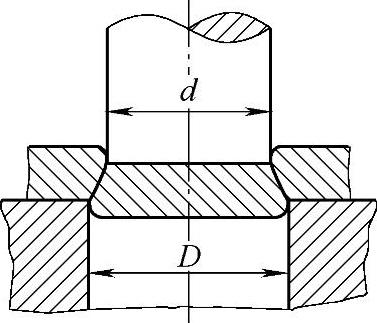

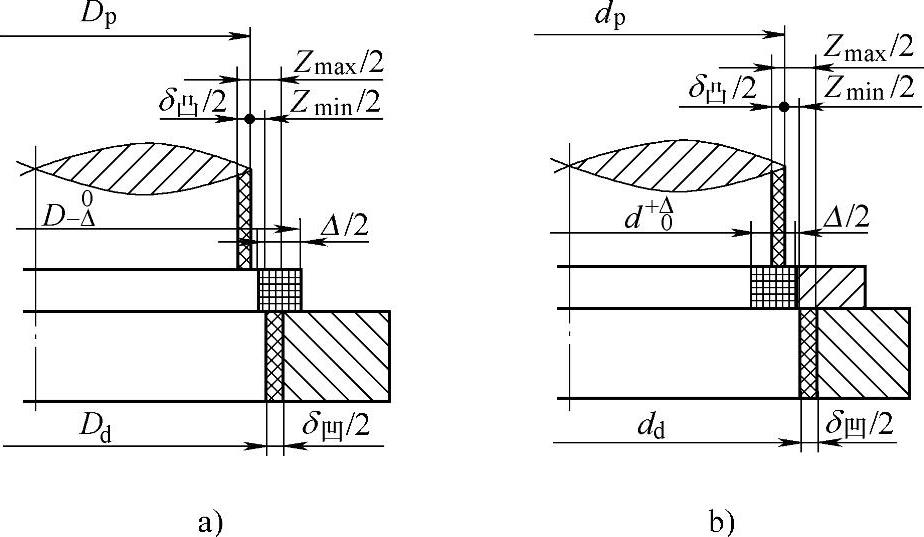

冲裁模间隙的数值等于凸、凹模刃口尺寸的差值。设凸模刃口部分尺寸为d,凹模刃口部分尺寸为D,如图3-34所示,则冲裁模具间隙Z可用式(3-2)表示:

Z=D-d (3-2)

冲裁模间隙是一个重要的工艺参数。合理的冲裁模间隙除能保证工件良好的断面质量和较高的尺寸精度外,还能降低冲裁力,延长模具的使用寿命。

合理的间隙值是一个尺寸范围,其上限称为最大合理间隙Zmax,下限称为最小合理间隙Zmin。

图3-34 冲裁模间隙

凸模与凹模在工作过程中,必然会有磨损,使凸、凹模的间隙逐渐增大。因此,在制造新模时,应采用合理间隙的最小值。但对于尺寸精度要求不很高的冲裁零件,为了减小模具的磨损,可采用大一些的间隙。

合理间隙的大小与很多因素有关,其中最主要的是材料的力学性能和板厚。

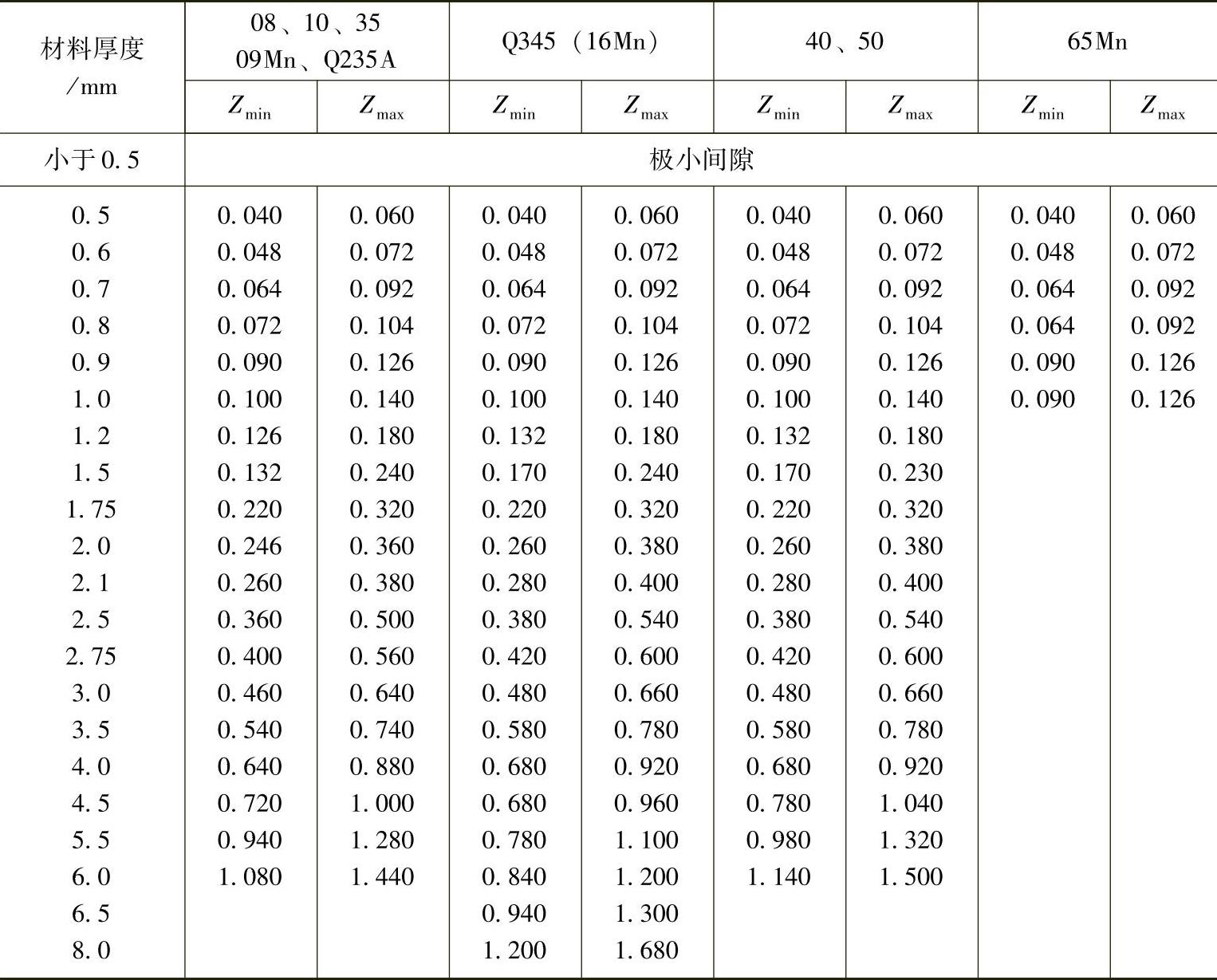

钢板冲裁时的合理间隙值,可从表3-3可以看出:

3.凸模与凹模刃口尺寸的确定(https://www.xing528.com)

冲裁件的尺寸、尺寸精度和冲裁模间隙,都决定于凸模和凹模刃口的尺寸和公差。因此,正确地确定凸、凹模刃口尺寸及其公差,是冲裁模设计中的一项重要工作。

冲裁分为落料和冲孔,从板料上沿封闭轮廓冲下所需形状的工件或工序件的冲裁称为落料;从工序件上冲出所需形状的孔(冲去部分为废料)的冲裁称为冲孔。在冲裁件尺寸的测量和使用中,都是以光面的尺寸为基准。由前述冲裁过程可知,落料件的光面是因凹模刃口挤切材料产生的,而孔的光面是凸模刃口挤切材料产生的,如图3-35所示。

表3-3 钢板冲裁时的合理间隙值(单位:mm)

所以,在计算凸、凹模刃口尺寸时,应按落料和冲孔两种情况分别考虑,其原则如下:

1)落料时,因落料件的光面尺寸与凹模刃口尺寸相等或基本一致,所以应先确定凹模刃口尺寸,即以凹模刃口尺寸为基准。又因落料件尺寸会随凹模刃口的磨损而增大,为保证凹模磨损到一定程度仍能冲出合格零件,故凹模刃口基本尺寸应取落料件尺寸公差范围内的最小极限尺寸。落料时,凸模刃口的公称尺寸则是在凹模刃口公称尺寸上减去一个最小合理间隙。

图3-35 冲裁件尺寸与 凸、凹模尺寸的关系

2)冲孔时,因孔的光面尺寸与凸模刃口尺寸相等或基本一致,所以应先确定凸模刃口尺寸,即以凸模刃口尺寸为基准。又因冲孔件的尺寸会随凸模刃口的磨损而减小,故凸模刃口公称尺寸应取冲孔件尺寸公差范围内的最大极限尺寸。冲孔时,凹模刃口的公称尺寸则是在凸模刃口公称尺寸上加上一个最小合理间隙。

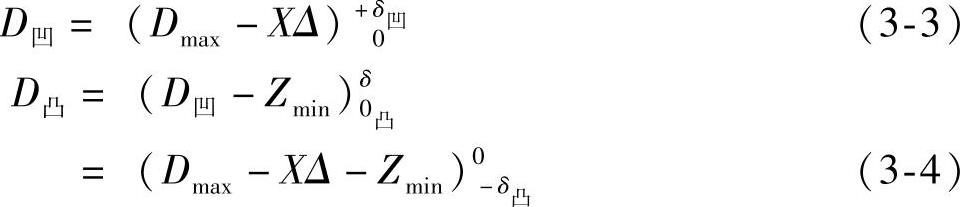

根据上述原则,得到冲模刃口各尺寸关系式:落料

冲孔

式中 D凹、D凸——落料凹、凸模公称尺寸(mm);

d凸、d凹——冲孔凸、凹模公称尺寸(mm);

Dmax——落料件的最大极限尺寸(mm);

dmin——冲孔件的最小极限尺寸(mm);

Δ——落料件、冲孔件的制造公差(mm);

Z——最小合理间隙(mm);

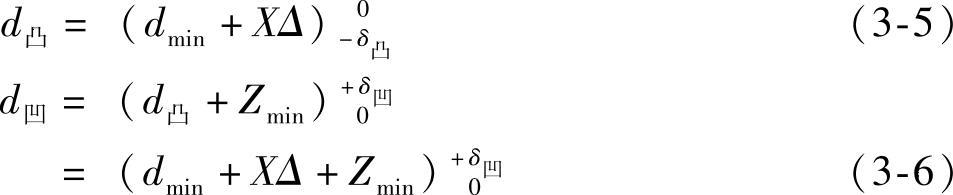

δ凸、δ凹——凸、凹模制造公差(可由表3-4查得)(mm)。

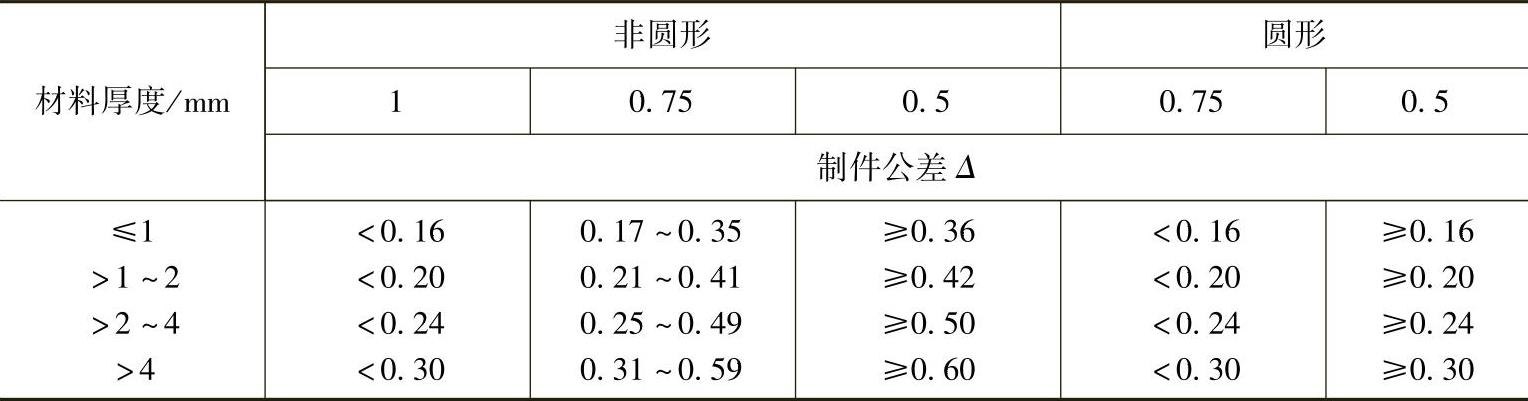

X——磨损系数,在0.5~1.0,它与冲件精度有关,可查表3-5或按下面关系选取:

冲件精度为IT10公差等级以上时,X=1;

冲件精度为IT11~IT13公差等级时,X=0.75;

冲件精度为ITl4公差等级以下时,X=0.50。

表3-4 规则形状(回形、方形)冲裁凸、凹模的制造公差 (单位:mm)

根据上述计算公式,可以将冲件与凸、凹模刃口尺寸及公差的分布状态用图3-36表示。

从图中还可以看出,无论是冲孔还是落料,当凸、凹模按图样分别加工时,为了保证间隙值,凸、凹模的制造公差必须满足下列条件:

δ凸+δ凹≤Zmax-Zmin

式中 Zmax——最大合理间

隙(mm)。

图3-36 落料、冲孔时各部分尺寸及公差的分布状态

a)落料 b)冲孔

表3-5 磨损系数

实际上,目前工厂广泛采用“配作法”来加工冲模,尤其是对于Zmax和Zmin差值很小的冲模或刃口形状较复杂的冲裁模更是如此。应用配作法,落料时应先按计算尺寸制造出凹模,然后根据凹模的实际尺寸,按最小合理间隙配制凸模;冲孔时则先按计算尺寸制造出凸模,然后根据凸模的实际尺寸,按最小合理间隙配制凹模。配作法的特点是模具的间隙由配制保证,工艺比较简单,不必校核δ凸+δ凹≤Zmax-Zmin的条件,并且在加工基准件时,可适当放宽公差(通常取

),使加工容易进行。

),使加工容易进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。