1.刃磨要求

1)钻头切削刃用钝后,为了恢复其切削能力,必须进行刃磨。刃磨时,只磨两个后刀面,但同时应保证后角、顶角和横刃斜角都达到正确的角度。

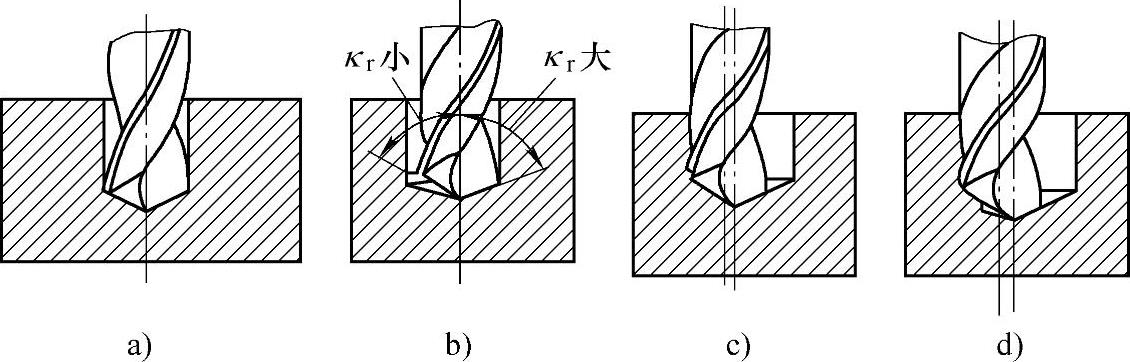

2)两主切削刃长度与钻头轴心线组成的两个κr角应相等。图3-3所示为钻头刃磨正确和不正确对加工后所得孔的情况:图3-3a所示为正确;图3-3b所示的两个κr角磨得不相等;图3-3c所示为主切削刃长度不一致;图3-3d所示为两个κr角不对称,主切削刃长度不一致。上述缺陷在加工时均将使钻出的孔扩大或歪斜。

图3-3 钻头刃磨对加工的影响

3)两个主后面应刃磨光滑。

4)刃磨砂轮一般采用粒度为F46~F80,硬度为中软级(KR1、LR2)为宜。砂轮旋转必须平稳,跳动量大的砂轮片必须进行修整。

2.标准麻花钻的刃磨及检验方法

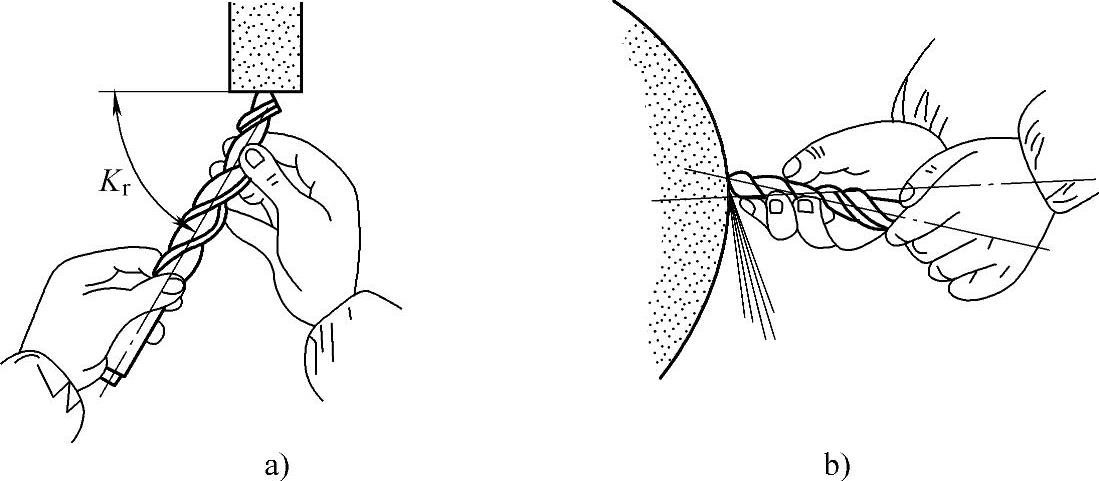

1)两手握法。右手握住钻头前部,左手握住柄部,如图3-4a所示。

2)钻头与砂轮外缘的相对位置。钻头轴线与砂轮圆柱素线在水平面内的夹角等于钻头顶角的一半,被刃磨部分的主切削刃处于水平位置,如图3-4b所示。

3)刃磨动作。将主切削刃在略高于砂轮水平中心平面处先接触砂轮,如图3-5b所示。右手缓慢地绕钻头轴线由下向上转动,同时适当施加刃磨压力,使整个后面都磨到。左手配合右手作缓慢的同步下压运动,这样便于磨出后角。其下压的速度及幅度随所需后角大小而变,为保证钻头近中心处磨出较大后角,还应作适当的右移运动。刃磨时两手动作配合要协调、自然。按此法不断反复,两个后面经常轮换,直至达到刃磨要求。(https://www.xing528.com)

图3-4 钻头刃磨时与砂轮的相对位置

4)钻头冷却钻头刃磨压力不宜过大,并要经常蘸水冷却,防止因过热退火而降低硬度。

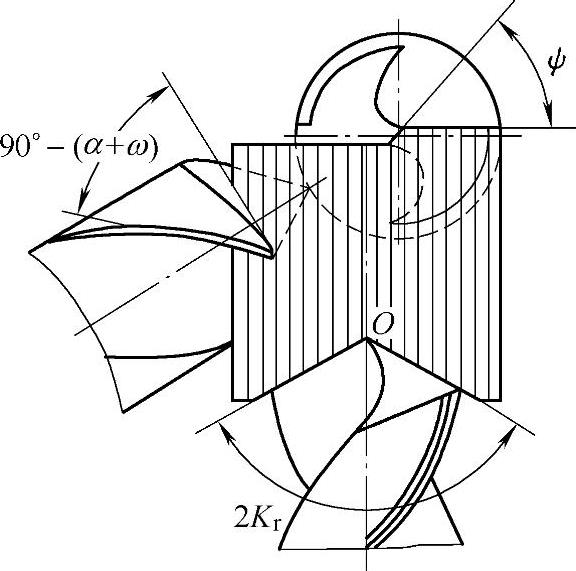

5)刃磨检验钻头的几何角度及两主切削刃的对称等要求,可用检验样板进行检验,如图3-5所示。但在刃磨过程中应经常采用目测的方法,目测检验时,把钻头切削部分向上竖立,两眼平视,由于两主切削刃一前一后会产生视觉差,往往感到左刃(前刃)高而右刃(后刃)低,所以要旋转180°后反复看几次,若结果一样,说明对称了。钻头外缘处后角是否符合要求,可通过目测对外缘处靠近刃口部分的后刀面倾斜情况来进行判断。近中心处后角的要求,可通过控制横刃斜面的合理值来保证。

图3-5 用样板检验刃磨角度

3.注意事项

1)钻头用钝后必须及时修磨锋利。

2)钻头的刃磨技能是学习的重点和难点,必须不断练习,做到刃磨姿势、动作及钻头几何形状和角度正确。

3)钻头刃磨时施加压力不宜过大,用力要均匀,并且要经常蘸水冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。