1.麻花钻构造

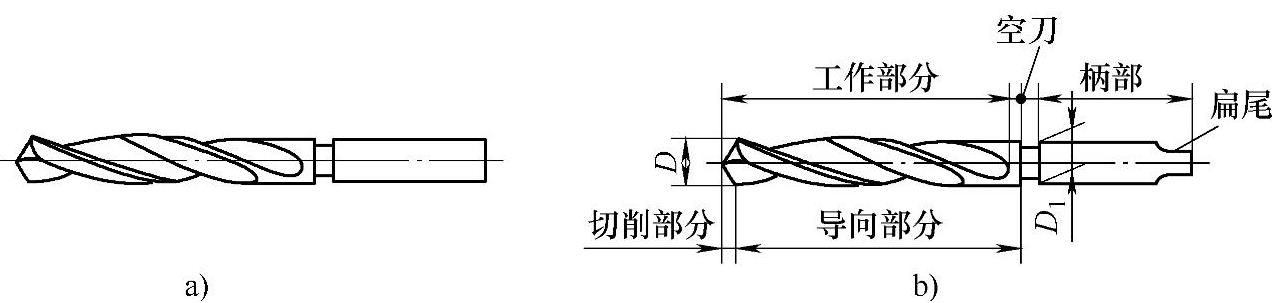

麻花钻是最常用的一种钻头,它由柄部、颈部和工作部分组成,如图3-1所示。

图3-1 标准麻花钻

a)直柄钻头 b)锥柄钻头

(1)柄部 柄部是钻头的夹持部分,用来传递钻孔时所需的转矩和轴向力,并使钻头的轴线保持正确的位置。

(2)空刀 磨削钻头时砂轮退刀用,一般在该表面上刻印商标、钻头直径和材料牌号。

(3)工作部分 由切削部分和导向部分组成。切削部分包括横刃及两条主切削刃,起着主要的切削作用。两条相对的螺旋槽用来形成切削刃,并起着排屑和输送切削液的作用;导向部分在切削过程中可保持钻头垂直的切削方向和具有修光孔壁的作用,同时还是主切削刃的后备部分。

2.切削部分的工作角度

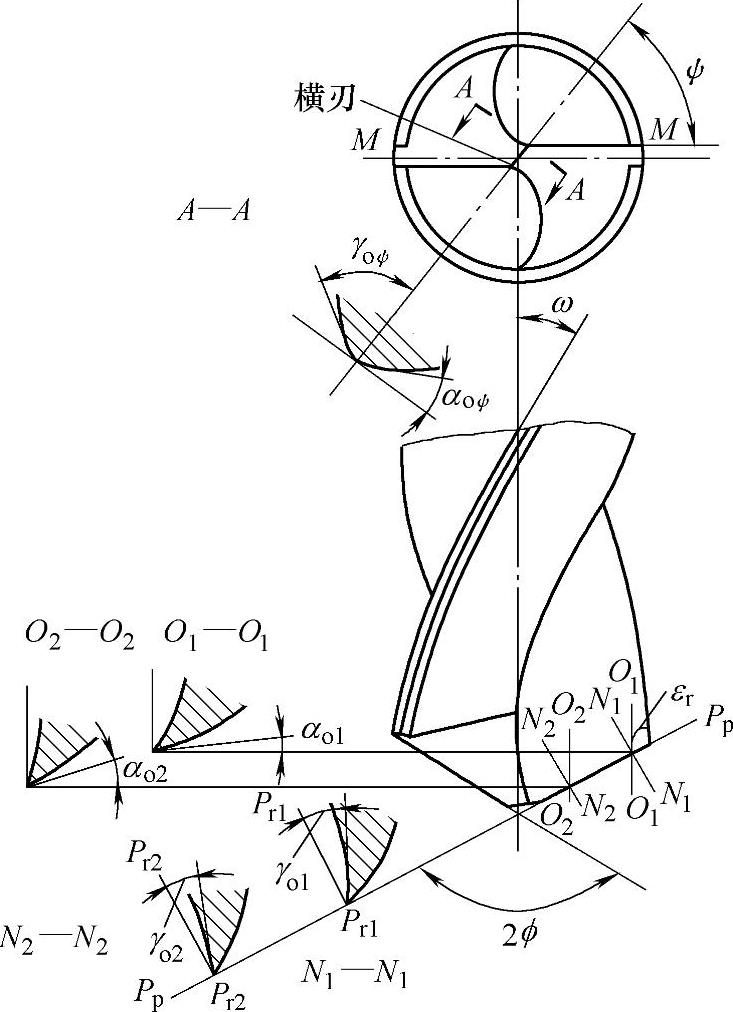

在图3-2中,钻孔时的切削平面为图中的Pp—Pp,基面为图中的Pr—Pr。

(1)顶角2ϕ 钻头两主切削刃在其平行平面M—M上的投影所夹的角称顶角。

标准麻花钻的顶角2ϕ=118°±2°。此时两主切削刃呈直线形。2ϕ>118°时,则主切削刃呈内凹形;2ϕ<118°时,主切削刃呈外凸形。

顶角影响主切削刃上切削力的大小。顶角越小,则轴向力越小,同时使钻头外缘处的刀尖角εr增大,有利于散热和提高钻头寿命。但顶角减小后,在相同的条件下,钻头所受的切削转矩要增大,而且切屑卷曲厉害,排屑不便和妨碍切削液的进入。

图3-2 麻花钻的工作角度

顶角的大小可根据所加工材料的性质,由钻头刃磨时决定,一般钻硬材料要比钻软材料选用得大些。

(2)螺旋角ω 主切削刃上最外缘处螺旋线(称为第一副后刀面)的切线与钻头轴心线之间的夹角称为螺旋角。

标准麻花钻的螺旋角,直径在10mm以上的,ω=30°;直径在10mm以下的,ω=18°~30°。直径越小,ω也越小。(https://www.xing528.com)

在钻头的不同半径处,螺旋角的大小是不等的,从钻头外缘到中心逐渐减小。螺旋角越小,在其他条件相同时,钻头的强度越高。螺旋角一般以外缘处的数值来表示。

(3)前角γo 它是在正交平面N1—N1或N2—N2(通过主切削刃上选定点并同时垂直于切削平面和基面的平面)内,前刀面与基面之间的夹角(γo1,γo2)。

钻头的前角在外缘处最大(一般为30°左右),自外缘向中心逐渐减小(图中γo1>γo2),在中心钻头直径的三分之一范围内为负值。接近横刃处的前角为-30°,在横刃上的前角γoφ=-54°~-60°(图中A-A剖面)。前角的大小与螺旋角有关(横刃处除外)。螺旋角越大,前角越大。在外缘处的前角与螺旋角数值相近。

前角的大小决定着切除材料的难易程度和切屑在前刀面上的摩擦阻力。前角越大,切削越省力。

(4)后角αo 它是在假定圆柱截面O1—O1或O2—O2内,后刀面与切削平面之间的夹角(αo1或αo2)。

主切削刃上每一点的后角也是不等的。与前角相反,在外缘处最小,越近中心则越大(图中αo2>αo1)。一般麻花钻外缘处的后角按钻头直径大小分为:

D<15mm αo=10°~14°

D=15~30mm αo=9°~12°

D>30mm αo=8°~11°

钻心处的后角αo=20°~26°,横刃处的后角αoψ=30°~36°。

后角越小,钻孔时钻头后刀面与工件切削表面之间的摩擦越严重,但切削刃强度较高。

在钻孔过程中,随着钻头的进给运动,后角会相应减小,且因切削表面呈螺旋形,越靠近中心,切削表面的螺旋升角越大,后角的减小量越大。所以,刃磨后角时,越靠近中心应磨得越大,以适应在工作时后角的变化。

后角的内大外小与前角的内小外大相对应,恰好保持切削刃上各点的强度基本一致。钻硬材料时为了保证刀刃强度,后角可适当小些;钻软材料时,后角可稍大些。但钻非铁金属材料时,后角不宜太大,否则会产生自动扎刀现象。

(5)横刃斜角ψ 横刃与主切削刃平行的轴平面M—M的夹角称为横刃斜角。标准麻花钻的横刃斜角ψ=50°~55°。当刃磨后角时,近钻心处的后角磨得越大,则横刃斜角就越小。所以,如果横刃斜角刃磨准确了,则近钻心处的后角也就准确了。

(6)横刃长度b 横刃长度太短时会降低钻头的强度,太长则钻削时进给力增大,对钻削不利。标准麻花钻的横刃长度b=0.18D。

(7)钻心厚度d 钻头的中心厚度称为钻心厚度。钻心厚度过大时,横刃长度也增大,切削时轴向力要增大。所以,钻头的钻心做成锥形,由切削部分逐渐向柄部增厚,达到了等强度的效果。标准麻花钻的钻心厚度约由d=0.125D增厚至d=0.2D。

(8)副后角 副切削刃上副后刀面与孔壁切线之间的夹角称为副后角。标准麻花钻的副后角为0°,即副后刀面与孔壁是贴合的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。