放样的方法有多种,但在长期的生产实践中,形成了以实尺放样为主的放样方法。随着科学技术的发展,又出现了比例放样、电子计算机放样等新工艺,并在逐步推广应用。但目前大多数企业广泛应用的仍然是实尺放样,即使采用其他新方法放样,一般也要首先熟悉实尺放样过程。

1.实尺放样

实尺放样就是采用1∶1的比例放样,根据图样的形状和尺寸,用基本的作图方法,以产品的实际大小,画到放样台上的工作。由于实尺放样是手工操作,所以要求工作细致、认真,有高度的责任心。

不同行业(如机械、船舶、车辆、化工、冶金、飞机制造等)的实尺放样各具特色,但就其基本程序而言,却大体相同。这里以常见的普通金属结构为主,来介绍实尺放样。

(1)线型放样 线型放样就是根据结构制造需要,绘制构件整体或局部轮廓(或若干组剖面)的投影基本线型。进行线型放样时要注意:

1)根据所要绘制图样的大小和数量多少,安排好各图样在放样台上的位置。为了节省放样台面积和减轻放样劳动量,对于大型结构的放样,允许采用部分视图重叠或单向缩小比例的方法。

2)选定放样画线基准。放样画线基准,就是放样画线时用以确定其他点、线、面空间位置的依据。以线作为基准的称为基准线,以面作为基准的称为基准面。在零件图上用来确定其他点、线、面位置的基准,称为设计基准。放样画线基准的选择,通常与设计基准是一致的。

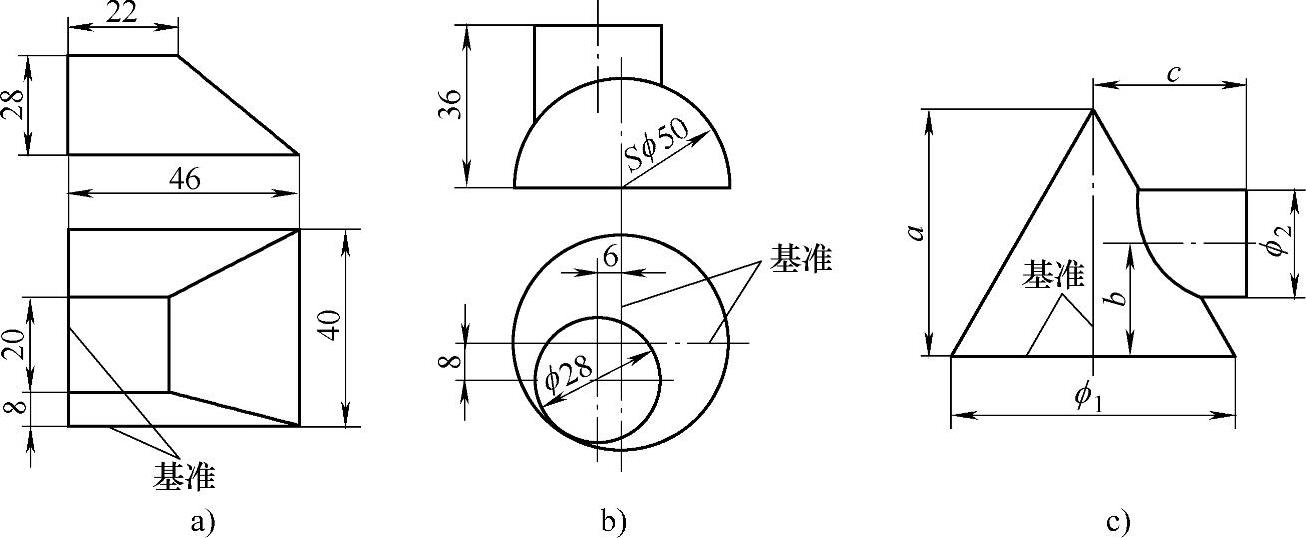

在平面上确定几何要素的位置,需要两个独立坐标,所以放样画线时每个图要选取两个基准。放样画线基准一般可按以下三种方式选择:

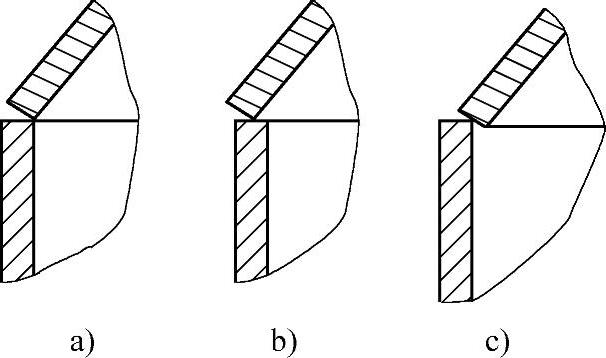

①以两条互相垂直的线(或两个互相垂直的面)作为基准,如图2-1a所示;

②以两条中心线为基准,如图2-1b所示;

③以一个面和一条中心线为基准,如图2-1c所示。

图2-1 放样画线基准

应当指出,较短的基准线可以直接用钢直尺或弹粉线画出,而对于外形尺寸长达几十米甚至超过百米的大型金属结构,则需用拉钢丝配合角尺或悬挂线锤的方法画出基准线。目前,某些工厂已采用激光经纬仪作出大型结构的放样基准线,可以获得较高的精确度。作好基准线后,还要经过必要的检验,并标注规定的符号。

3)线型放样时首先画基准线,其次才能画其他的线。对于图形对称的零件,一般先画中心线和垂直线,以此作为基准,然后再画圆周或圆弧,最后画出各段直线。对于非对称图形的零件,先要根据图样上所标注的尺寸,找出零件的两个基准,当基准线画出后,再逐步画出其他的圆弧和直线段,最后完成整个放样工作。

4)线型放样以画出设计要求必须保证的轮廓线型为主,而那些因工艺需要而可能变动的线型则可暂时不画。

5)进行线型放样,必须严格遵循正投影规律。放样时,究竟画出构件的整体还是局部,可依工艺需要而定。但无论整体还是局部,所画出的线型所包含的几何投影,必须符合正投影关系,即必须保证投影的一致性。

6)对于具有复杂曲线的金属结构,如船舶、飞行器、车辆等,则往往采用平行于投影面的剖面剖切,画出一组或几组线型,来表示结构的完整形状和尺寸。

(2)结构放样 结构放样就是在线型放样的基础上,依制造工艺要求进行工艺性处理的过程。它一般包含以下内容:

1)确定各部接合位置及连接形式。在实际生产中,由于受到材料规格及加工条件等限制,往往需要将原设计中的产品整体分为几部分加工、组合。这时,就需要放样者根据构件的实际情况,正确、合理地确定接合部位及连接形式。此外,对原设计中的产品各连接部位结构形式,也要进行工艺分析,对其不合理的部分,要加以修改。

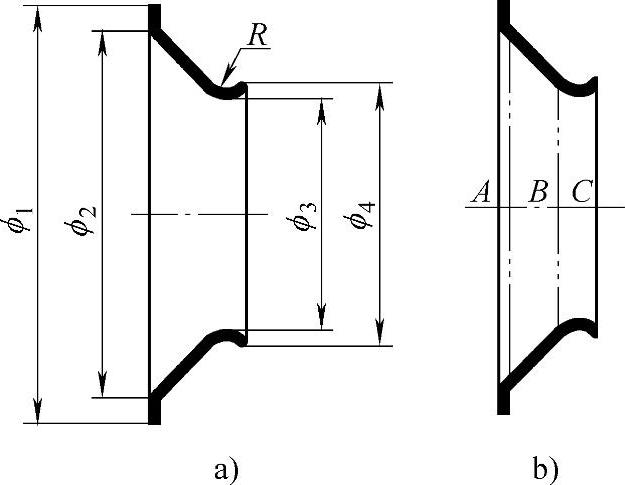

2)根据加工工艺及工厂实际生产加工能力,对结构中的某些部位或构件给予必要的改动,如图2-2a所示为一离心式通风机机壳中的零件——进风口。它是由锥形筒翻边而成。从工艺性角度看,按此方案制作加工难度大,尤其是质量不易保证。某厂在制造该产品时,决定在不降低原设计强度要求的前提下,改为图2-2b所示的三件组合形式(以图中双点画线为界)。其中,A件为一个法兰圈,可由钢板切割而成;B件为一个圆锥筒,可由滚板机滚制而成;C件为一个弧形外弯板筒,可以分为两块压制而成。改进后的产品加工难度降低了,质量也容易得到保证,生产效率也将有所提高。

图2-2 进风口

a)设计结构 b)三件组合结构

3)计算或量取零、部件料长及平面零件的实际形状,绘制号料草图,制作号料样板、样杆、样箱,或按一定格式填写数据,供数控切割使用。

4)根据各加工工序的需要,设计胎具或胎架,绘制各类加工、装配草图;制作各类加工、装配用样板。

这里需要强调的是:结构的工艺性处理,一定要在不违背原设计要求的前提下进行。对设计上有特殊要求的结构或结构上的某些部位,即便加工有困难,也要尽量满足设计要求。凡是对结构作较大的改动,须经设计部门或产品使用单位有关技术部门同意,并由本单位技术负责人批准,方可进行。

(3)展开放样 展开放样是在结构放样的基础上,对不反映实形或需要展开的部件进行展开,以求取实形的过程。其具体过程如下:

1)板厚处理。根据加工过程中的各种因素,合理考虑板厚对构件形状、尺寸的影响,画出欲展开构件的单线图(即理论线),以便据此展开。

2)展开作图。利用画出的构件单线图,运用正投影理论和钣金展开的基本方法,作出构件的展开图。

3)根据作出的展开图,制作号料样板或绘制号料草图。

2.放样过程分析举例

在明确了放样的任务和程序之后,下面列举一实例进行综合分析,以便对放样过程有一个具体而深入的了解。

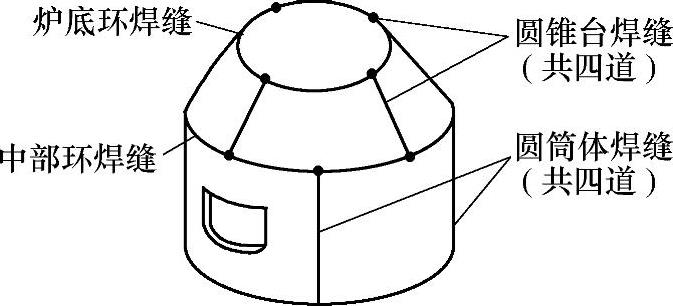

如图2-3所示为一个冶金炉炉壳主体部件图样,该部件的放样过程如下:

(1)识读、分析构件图样 在识读、分析构件图样的过程中,主要解决以下问题:

1)弄清构件的用途及一般技术要求。该构件为冶金炉炉壳主体,主要应保证其有足够的强度,尺寸精度要求并不高。因炉壳内还要砌筑耐火砖,所以连接部位允许按工艺要求作必要的变动。

2)了解构件的外部尺寸、质量、材质、加工数量等概况,并与本厂加工能力相比较,确定产品制造工艺。通过分析可知该产品外形尺寸较大,质量较大,需要较大的工作场地和起重能力。加工过程中,尤其装配、焊接时,不宜多翻转。又知该产品加工数量少,故装配、焊接都不宜制作专门胎具。

(https://www.xing528.com)

(https://www.xing528.com)

图2-3 炉壳主体部件

3)弄清各部投影关系和尺寸要求,确定可变动与不可变动的部位及尺寸。还应指出,对于某些大型、复杂的金属结构,在放样前,常常需要熟悉大量图样,全面了解所要制作的产品。

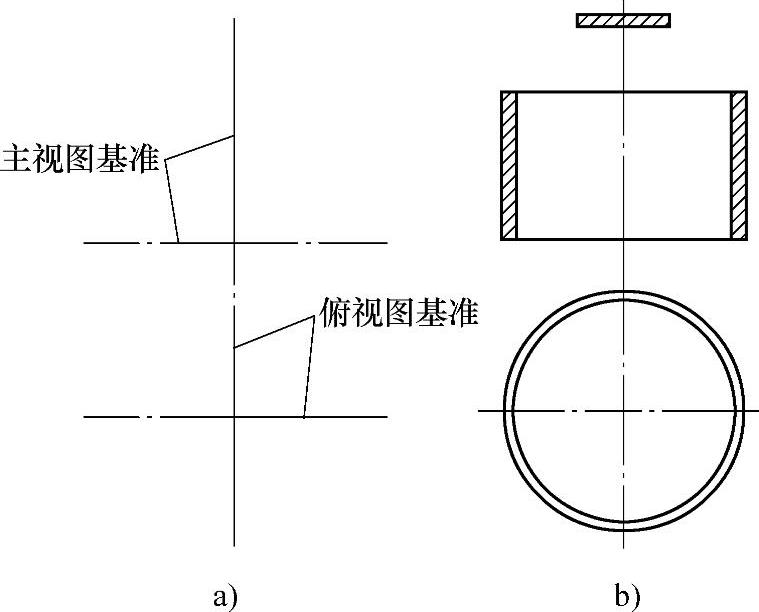

(2)线型放样 线型放样如图2-4所示。

1)确定放样画线基准。从该件图样看出:主视图应以中心线和炉上口轮廓线为放样画线基准,而俯视图应以两中心线为放样画线基准。主、俯视图的放样面线基准确定后,应准确地画出各个视图中的基准线。

2)画出构件基本线型。这里件1的尺寸必须符合设计要求,可先画出。件3位置也已由设计给定,不得改动,亦应先画出。而件2的尺寸要待处理好连接部位后才能确定,不宜先画出。至于件1上的孔,则先画后画均可。为便于展开放样,这里将构件按其使用位置倒置画出。

(3)结构放样

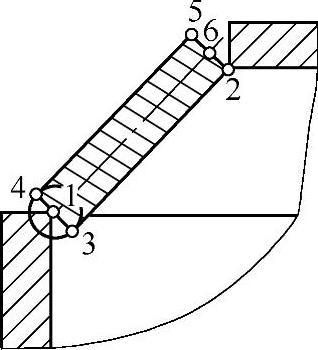

1)连接部位Ⅰ、Ⅱ的处理。首先看I部位,它可以有三种连接形式,如图2-5所示。究竟选取哪种连接形式,工艺上主要从装配和焊接两个方面考虑。

从构件装配方面看,因圆筒体(件1)大而重,形状也易于放稳,故装配时可将圆筒体置于装配平台上,再将圆锥台(包括件2、件3)落于其上。这样,三种连接形式除定位外,一般装配环节基本相同。从定位方面考虑,显然图2-5a所示装配最为不利,而图2-5b所示装配的连接形式会造成圆锥台(件2)尺寸超标,图2-5c所示装配的连接形式则较好。

图2-4 炉壳线型放样

a)画基准线 b)画放样图

从焊接工艺性方面看,显然图2-5b的连接形式不佳,因为内外两环缝的焊接均处于不利位置,装配后须依装配时位置焊接外环缝,处于横焊和仰焊之间;而翻过再焊内环缝时,不但需要作仰焊,且受构件尺寸限制,操作甚为不便。再比较图2-5a和图2-5c两种连接形式,图2-5c的连接形式更为有利,它的外环缝焊接时接近平角焊,翻身后内环缝也处于平角焊位置,均有利于焊接操作。

图2-5 I部位连接形式比较

a)外环焊接 b)、c)内外环焊接

综合以上两方面因素,I部位采取图2-5c所示的连接形式为好。

至于Ⅱ部位,因件3体积小,质量轻,易于装配、焊接,可采用图样所给的连接形式。

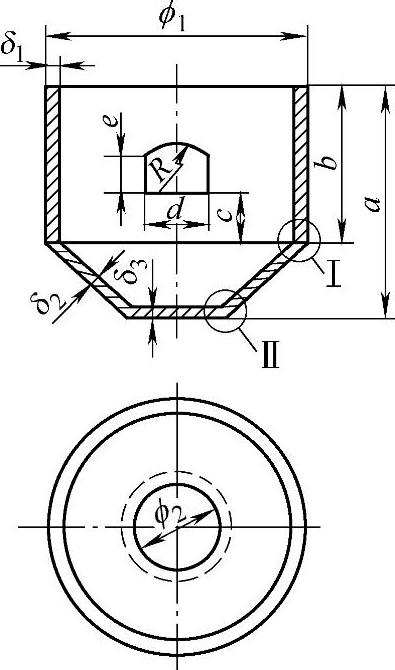

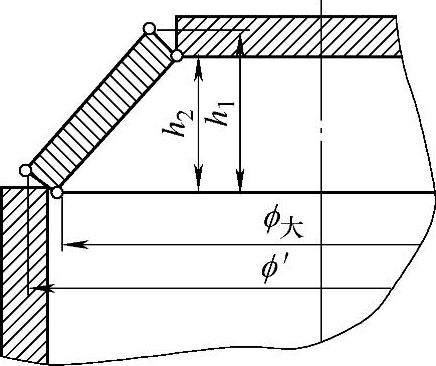

Ⅰ、Ⅱ两部位连接形式确定后,即可按以下方法画出件2,如图2-6所示。

以圆筒内表面1点为圆心,圆锥台侧板1/2板厚为半径画一圆。过炉底板下沿2点引已画出圆的切线,则此切线即为圆锥台侧板内表面线。分别过1、2两点引内表面线垂线,使之长度等于板厚,得3、4、5点。连接4、5点,得圆锥台侧板外表面线。同时画出板厚中心线1—6,供展开放样用。

2)因构件尺寸(a、b、ϕ1、ϕ2)较大,且件2锥度太大,不能采取滚弯成形,需分几块压制成形或手工煨制,然后组对。组对接缝的部位,应按不削弱构件强度和尽量减少变形的原则确定,焊缝应交错排列,且不能选在孔眼位置,如图2-7所示。

图2-6 圆锥台侧板画法

图2-7 焊缝位置

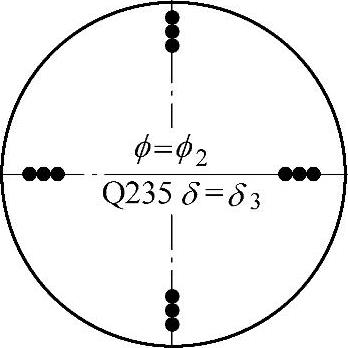

3)计算料长、绘制草图和量取必要的数据。因为圆筒展开后为一个矩形,所以计算圆筒的料长时可不必制作号料样板,只需记录长、宽尺寸即可;做出炉底板的号料样板(或绘制出号料草图),这是一个直径为2mm的整圆,如图2-8所示。

由于圆锥台的结构尺寸发生变动,需要根据放样图上改动后的圆锥台尺寸,绘制出圆锥台结构草图,以备展开放样和装配时使用,如图2-8所示。在结构草图上应标注出必要的尺寸,如大端最外轮廓圆直径ϕ′、总高度h1等如图2-9所示。

图2-8 炉底板号料样板

图2-9 圆锥台结构草图

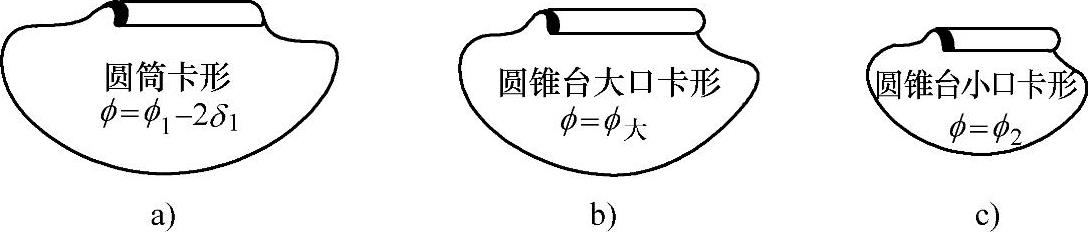

4)依据加工需要制作各类样板,圆筒卷制需要卡形样板一个,如图2-10a所示,其直径ϕ=ϕ1-2δ1;圆锥台弯曲加工需要卡形样板两个,如图2-10b和图2-10c所示,其中ϕ大在图2-9量取,ϕ2在图2-8中量取。制作圆筒上开孔的定位样板或样杆,也可以采取实测定位或以号料样板代替。

图2-10 炉壳制作卡形样板

圆锥台若为压制成形,则需要考虑胎模形状和尺寸的设计及胎模制作。

(4)展开放样

1)做出圆锥台表面的展开图,并做出号料样板。

2)做出筒体开孔孔形的展开图,并做出号料样板。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。