近年来,随着对橡胶材料性能的要求越来越复杂,单用一种橡胶很难满足要求,在大多数情况下,都是通过橡胶与橡胶共混或橡胶与塑料共混,以取长补短,提高性能,降低成本。因此在橡胶工业中,使用共混物制造橡胶制品已十分普遍。

(一)橡胶并用共混体系

1.天然橡胶共混物

天然橡胶NR具有良好的综合性能及良好的耐气透性和电绝缘性,广泛应用于制造各类轮胎、胶管、胶鞋、雨衣、工业制品及医疗卫生制品等方面。然而,NR是非极性橡胶,虽然在极性溶剂中反应不大,但易与烃类油及溶剂作用,故其耐油、耐有机溶剂性差。另外,NR分子中含有不饱和双键,故其耐热氧老化、耐臭氧性和抗紫外线性都较差。以上这些都限制了它在一些特殊场合的应用,为了克服NR的缺点,扩大其应用范围,就有必要对NR进行改性。常采用共混方法将NR和其他具有弹性、纤维性或塑性的聚合物共混,产生具有某些特殊性能的新材料。

(1)NR/BR。BR具有高弹性、低生热、耐寒性、耐挠屈和耐磨耗性能优良的特点。BR与NR相容性较好,因而适用于对NR进行改性。NR/BR共混物主要应用于轮胎领域,如载重车胎胎面胶和胎侧胶,也可作橡胶筛板。采用NR/BR并用体系可显著改善轮胎的耐磨耗性能和耐低温性能,同时还可提高胶料的弹性,使得轮胎在动负荷下具有较低的行驶温度,从而提高轮胎的使用寿命。

(2)NR/SBR。SBR加工性能、力学性能接近于NR,耐磨性、耐热老化性能还优于NR。SBR主要应用于轮胎及难燃钢缆运输带。在绿色轮胎的研究开发工作中,非常重要的方面就是成功地应用离子聚合方法开发出的溶聚丁苯橡胶(SSBR)。SSBR与天然橡胶有良好的混容性,当SSBR/NR为80/20(质量比)时,硫化橡胶具有最优的力学性能。将SSBR用于胎面NR复合体系后,在实现改善耐磨性和抗湿滑性的同时,可以显著地降低轮胎在运行中的生热,降低轮胎滚动阻力。

(3)NR/BR/SBR。随着我国汽车工业的发展,对轮胎产品的质量和制造工艺有了更高的要求,因此在胎面胶配方中的生胶体系多采用NR与BR及SBR并用的方式。由于三者在分子链结构和活动能力上存在差异,并用时混合效果差,加工性能不好。陈传志等研究了纳米氧化锌对NR/SBR/BR并用胶性能的影响,结果表明,纳米氧化锌用量增大,NR/SBR/BR并用胶的正硫化时间缩短,耐磨性和耐热氧老化性提高,但拉伸强度和拉断伸长率下降明显;1份纳米氧化锌替代5份普通氧化锌,NR/SBR/BR并用胶的拉伸强度、拉断伸长率、耐磨性能和耐热氧老化性能提高。NR/BR/SBR共混胶料还广泛用于非轮胎制品。如作为布面胶鞋大底胶;以NR、BR、SBR共混物为基料,制造普通三角带、夹布胶管、织物芯输送带以及聚酯三角带,结果表明,上述各制品胶料与NR/BR共混胶制品胶料相比,前者在焦烧性能、工艺性能及化学纤维黏附强度方面均优于后者。

2.顺丁橡胶共混物

1,2-聚丁二烯橡胶(1,2-PB)具有优良的抗滑、低生热、耐老化等性能,但耐低温性、弹性、耐磨耗和压出工艺性能较差。BR的耐老化、耐湿滑性能较差。将两者共混,可以互相取长补短。

1,2-PB的脆性温度为-38℃,而l,2-PB/BR配比为80∶20(质量比)时,脆性温度可降至-70℃。BR/1,2-PB共混还可明显改善BR的耐湿滑性和耐热老化性,并可使其生热降低。对1,2-PB而言,则可提高其弹性和耐磨性。

3.乙丙橡胶共混物

IIR具有优异的气密性、耐热老化和耐气候老化性能,适用于制造内胎。但在使用中会出现变软、黏外胎及尺寸变大等问题。这些缺点可通过与EPDM共混来解决。EPDM有完全饱和的主链,耐臭氧和耐氧化性能优良。EPDM老化后会产生交联而变硬。所以EPDM与IIR共混不仅具有极好的耐老化性能,而且能互相弥补缺陷。

在EPDM/IIR共混体系中,EPDM品种的选择很重要。宜选用ENB型(第三单体为亚乙基降冰片烯)EPDM,且乙烯含量在45%~55%(质量分数)为宜,EPDM相对分子质量分布宽一些的,较为容易混炼。

(二)橡塑并用共混体系

橡胶与塑料共混的目的是改善新产品的力学性能,加工工艺性能和技术经济性能。如何有效地利用现有大品种橡胶、塑料,通过共混改性拓宽应用领域已经引起广泛重视。

1.橡胶/PVC

聚氯乙烯(PVC)具有价格低、阻燃、耐溶剂、耐臭氧老化、化学稳定性好等优良性能,其产量在树脂中仅次于聚乙烯位居第二,但由于其硬制品抗冲击性较差,软制品的回弹性、耐低温性差等缺点限制了它的应用范围。PVC与某些弹性体(NBR、NR)并用时,能大大改善胶料的性能。(https://www.xing528.com)

(1)NBR/PVC共混物。橡胶与PVC的共混目前仍以NBR与PVC共混为主。NBR与PVC的相容性较好,其共混体系应用颇为广泛。在以NBR为主体的NBR/PVC共混体系中,PVC可对NBR产生多方面的改性作用,可提高NBR的耐气候老化,抗臭氧性能,提高耐油性,使共混物具有一定的自熄阻燃性和良好的耐热性,还可提高NBR的拉伸强度、定伸应力。此外,NBR/PVC还可以改善NBR的加工性能及海绵的发泡性能。

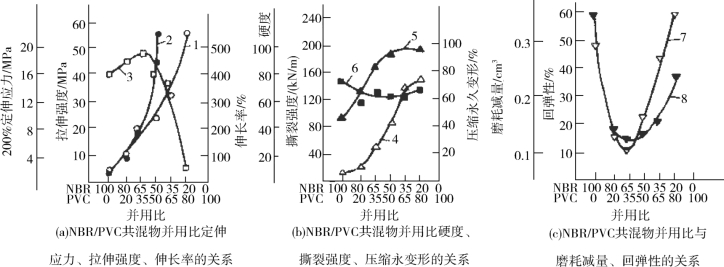

NBR中的丙烯腈含量对NBR/PVC共混物的相容性影响较大。一般来说,中等丙烯腈含量(30%~36%)的NBR,与PVC共混有较好的综合性能。NBR/PVC多采用硫黄硫化体系,只对NBR产生硫化作用,促进剂多用促进剂M。NBR/PVC共混物并用比对共混物硫化后的力学性能的影响如图6-4所示。

从图6-4中可以看出,在NBR/PVC共混物中,随PVC用量增大,拉伸强度、定伸应力、撕裂强度、硬度都呈上升之势;断裂伸长率在PVC用量少于35%时为增长;永久变形有所减少;磨耗也有所下降(在PVC用量少于35%时)。

图6-4 NBR/PVC共混胶硫化后的力学性能与并用比的关系

1—拉伸强度 2—定伸应力 3—伸长率 4—撕裂强度 5—硬度 6—压缩永久受形 7—回弹性 8—磨耗减量

此外,PVC可明显提高NBR的耐油性。因此,NBR/PVC共混物可广泛应用于制造耐油的橡胶制品,如油压制动胶管、输油胶管、耐油胶管、耐油胶辊、油槽密封、飞机油箱、耐油性劳保胶鞋等。

(2)其他橡胶/PVC共混物。CR与PVC共混,可提高CR的耐油性,并改善CR的加工性能。并用比为50/50的CR/PVC并用胶,其压出收缩率仅为CR的30%。CR/PVC的定伸应力和硬度也比CR有较大提高。CR/PVC共混物可用于制造各种耐油橡胶制品。

聚氨酯(PU)橡胶与PVC共混,两者有一定的相容性。PVC可提高PU橡胶的弹性模量。氯磺化聚乙烯弹性体也可以与PVC共混。PVC可以明著改善氯磺化聚乙烯的加工性能。随着PVC含量增大,并用胶料的压出收缩率明显下降。

2.橡胶/PE

聚乙烯(PE)具有很高的化学稳定性及力学强度,还具有耐油、耐寒和耐射线辐射的性能,具有加工容易,无色泽污染,价格便宜等优点,PE能与NR、BR、SBR和IIR等多种橡胶很好地混合,并具有良好的效果。

(1)PE/NR。HDPE与天然胶共混,可显著提高其冲击性能。张广成等的研究结果表明:HDPE/NR型共混材料的形变回复率随NR用量增加而提高;拉伸形变回复率高于压缩形变回复率;屈服强度随NR用量增加而下降,拉断伸长率随NR用量增加而上升;冷拉伸—热回复的回复速率最快,回复率最高,形状记忆特性最好。

(2)SBR/PE共混物。SBR与PE的并用,应用颇为广泛。PE对SBR有优良的补强作用。在SBR中并用15份(质量份)的HDPE,可显著提高SBR的抗多次弯曲疲劳性能。PE还可显著提高SBR的耐臭氧性能以及耐油性。

3.橡胶/PP共混物

各种橡胶与聚丙烯(PP)塑料共混,也可制出多种共混胶,特别是利用非极性高饱和度的橡胶(如EPDM)与聚丙烯共混,制得的共混胶具有较好的相容效果和良好的力学性能。极性橡胶(如NBR)也可与聚丙烯共混,在有第三组分增容剂的作用下,也可制得相容性良好,力学性能良好的共混胶。

(1)NBR/PP共混物。NBR以其优越的耐油性而广泛用于密封制品中,但其耐寒性、耐臭氧性和耐热性较差,使其应用领域受到了限制。而PP具有优越的耐热性、耐腐蚀性、电绝缘性和力学性能,还有很突出的刚性和耐折叠性。若将这二者进行共混制备热塑性硫化胶(TPV),将会获得既具有PP优良的加工性能和机械性能,又具有NBR的耐油性和柔韧性的材料。但是NBR是典型的极性橡胶,而PP是典型的非极性结晶性塑料,它们的相容性很差,直接共混所得的TPV无实用价值,因此,必须对NBR/PP共混体系进行增容改性,才能制得有实际用途的产品。目前使用的增容剂主要有:苯酚改性PP(Ph—PP)、马来酸酐改性PP(MP)、三亚乙烯四胺和马来酸酐改性PP、氯化聚丙烯(CPP)以及贾如坚果壳液汁(CNSL)接枝PP。国内对NBR/PP共混体系的研究较少,主要侧重在增容剂的选择上。制备NBR/PP TPV首先是增容剂的选择,其次是动态硫化技术及性能。

(2)EPDM/PP共混物。EPDM/PP共混体系是相容性良好的并用体系。PP对EPDM有良好的补强作用,在PP/EPDM中加入3~5份(质量份)的丙烯酰胺,可有更显著的补强作用,并降低了永久变形。EPDM/PP并用体系可采用硫黄硫化体系,或者马来酰亚胺化合物。EPDM/PP共混物还可制成热塑性弹性体。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。