(一)聚氯乙烯(PVC)的共混改性

PVC是一种用途广泛的通用塑料,其产量仅次于聚乙烯而居于第二位。PVC在加工应用中,因添加增塑剂量的不同而分为硬制品与软制品。PVC硬制品是不添加增塑剂或只添加很少量的增塑剂。硬质PVC若不经改性,其抗冲击强度甚低,无法作为结构材料使用。因而,作为结构材料使用的硬质PVC都要进行增韧改性。增韧改性以共混方式进行,所用增韧改性聚合物包括氯化聚乙烯(CPE)、MBS、ACR、EVA等。

软质PVC是指加入适量增塑剂,使制品具有一定柔软性的PVC材料。与增塑剂混合塑化后的产物,也可视为PVC与增塑剂的共混物。PVC的传统增塑剂为小分子液体增塑剂,如邻苯二甲酸二辛酯(DPO)。液体增塑剂具有良好的增塑性能,却易于挥发损失,使PVC软制品的耐久性降低。采用高分子弹性体取代部分或全部液体增塑剂,与PVC进行共混,可大大提高PVC软制品的耐久性。这些高分子弹性体实际上起到对PVC大分子增塑的作用。可用作PVC大分子增塑剂的聚合物有CPE、NBR、EVA等。

此外,为改善PVC的热稳定性,需在PVC配方中添加热稳定剂;为降低成本,需添加填充剂等。这些也可视为广义的共混。经共混改性的PVC硬制品可广泛应用于门窗异型材、管材、片材等。添加高分子弹性体的PVC软制品可适于户外用途及耐热、耐油等用途。

1.PVC/NBR体系

丁腈橡胶(NBR)可用于软质PVC的共混改性,也可用于硬质PVC的共混改性。市场上的NBR产品有块状和粉末状的。其中,粉末NBR因易于与PVC混合,易于采用挤出、注射等成型方式,所以在PVC/NBR共混体系中获得广泛应用。NBR用量对PVC/NBR体系的冲击强度有极大影响。用交联包覆法制备出粉末NBR(PNBR),当PNBR用量小于7.5份(质量份)时,体系冲击强度随PNBR用量的增加缓慢上升;PNBR用量在7.5~10份(质量份)之间时,体系冲击强度跃升,发生“脆—韧”转变;当PNBR在10份时达最大71kJ/m2;PNBR用量大于10份时,体系的冲击强度又呈现缓慢下降的趋势。

为了改善NBR与PVC的相容性,往往加入CPE(Cl含量85%)或乙烯-醋酸乙烯共聚物(EVA)作增容剂。NBR中丙烯腈(AN)含量不同可导致NBR与PVC相容性发生变化,当AN含量在8%以下时,NBR在PVC中以孤立状态存在;15%~30%时以网状形式分散,40%时则呈完全相容状态。当AN含量在10%~26%时,PVC/NBR体系冲击强度最大。

由于NBR中的不饱和双键极易氧化或被紫外线分解,所以PVC/NBR共混材料只能大量应用于汽车内装材料、密封条及鞋底等。

2.PVC/ABS体系

ABS是丙烯腈-丁二烯-苯乙烯共聚物。其结构存在着刚性链段和柔性橡胶链段。ABS与PVC溶解度参数相近,在化学热力学上是相容的。从分子结构上分析,ABS分子链中含有大量的丙烯腈链段,与PVC分子间具有较强的作用力,二者能形成良好的相容性体系。PVC/ABS体系中随着PVC含量的增大,PVC分子向ABS分子的SAN链段逐渐渗透而形成连续相,丁二烯链段则分散成微观意义上的橡胶粒子,形成明显的海—岛两相结构。利用SEM分析观察发现,两相间界面模糊,存在着厚的界面层。这说明两相间有良好的相容性。因此,ABS是很好的PVC改性剂。

ABS中各组分含量对PVC/ABS体系力学性能有影响。在一定范围内,PVC/ABS体系的冲击强度随ABS中丙烯腈含量及丁二烯含量的增加而提高,当丁二烯含量达50%时,取得的增韧效果较优。苯乙烯含量的增加有利于体系热稳定性的提高。在PVC/ABS共混体系中加入第三组分(如CPE、ACR、PMMA、CPVC、聚酯等),可相对减少ABS的用量,同时有效提高共混体系的冲击强度等性能。

3.PVC/ACR体系

丙烯酸酯(ACR)类改性剂具有较高的冲击强度、拉伸强度、模量、热变形温度及耐候性。ACR抗冲击改性剂是一类以低交联度的丙烯酸烷酯类橡胶为核、聚甲基丙烯酸烷酯为壳的双壳或多层“核-壳”结构聚合物。这是一类特殊的丙烯酸酯类弹性体。这类聚合物由两部分组合,构成通常所称的“核—壳”结构。利用ACR增韧PVC可获得具有良好冲击性能的共混体系。制备ACR弹性粒子是利用丙烯酸丁酯单体在引发剂及交联剂的作用下首先获得具有轻度交联的聚丙烯酸丁酯PBA胶核,然后再与甲基丙烯酸甲酯单体进行接枝聚合,在胶核表面得到一层PMMA接枝物,形成具有核壳结构的弹性粒子。

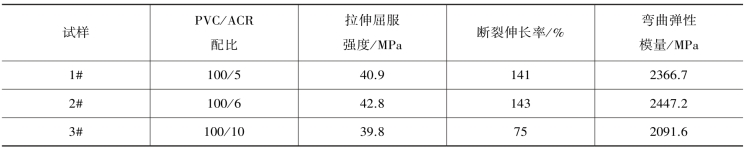

ACR用量在8~16份之间时,冲击强度提高明显。通过ACR对PVC加工性能和力学性能影响的研究,结果如表6-1所示。可以发现PVC/ACR配比为100/6~100/8时,共混体系的冲击强度明显提高。

表6-1 ACR对PVC/ACR力学性能的影响

用TEM、SEM等方法研究了不同结构ACR对PVC/ACR共混体系结构形态的影响,结果表明:PVC与ACR的壳层有较好的相容性,抗冲型ACR的增韧效果取决于其壳核结构。由于ACR中含有丙烯酸酯橡胶成分,而壳层为聚甲基丙烯酸烷酯类,所以与PVC有很好的相容性,不仅在室温和低温下使PVC具有较高的冲击性能,而且“核—壳”结构具有优良的光稳定性和耐热性、高的冲击强度、适宜的加工温度范围、低的热膨胀性、良好的耐候性等优点,并兼有加工助剂的性能。因此,近年来,ACR逐渐成为我国抗冲击改性剂的主导产品。

(二)聚丙烯(PP)的共混改性

PP是一种通用热塑性塑料,与其他通用塑料相比,PP具有较好的性能,比如,原料来源丰富、合成工艺简单、相对密度小、价格低、加工性能优良,其屈服强度、拉伸强度、表面强度及弹性模量均较优异,电绝缘性良好、耐应力龟裂及耐化学药品性较佳。其制品无毒无味、光泽性好,因此被广泛应用于汽车、电器、日用品及家具、包装等各个工业生产领域。但PP也存在低温脆性、机械强度和硬度较低以及成型收缩率大、易老化、耐热性差等缺点。这就大大限制了PP的进一步推广应用,尤其是作为结构材料和工程塑料的应用。

1.塑料共混改性(PP/PE共混体系)

当PP与PE进行共混时,随着PE的插入,使PP球晶形态不完整,进一步增加PE时,PP球晶被PE分割成晶片,而且随着PE用量的继续增加,这种分割越来越显著,最后达到了细化PP晶体、增韧改性、提高低温冲击性能的目的。

利用机械共混法以不同比例在嵌段共聚聚丙烯J640C(一种低乙烯含量的嵌段共聚物)中加入聚乙烯5000S进行共混,发现聚乙烯添加量对材料冲击韧性的提高影响十分显著,其他工艺条件(如温度、转速等)影响较小。当聚乙烯含量为8%~14%时,材料冲击性能达到最佳。从产品的偏光显微镜照片分析得出,随聚乙烯5000S浓度的增加,聚丙烯J640C球晶形态反映出的消光现象逐渐消失,晶相间缺缝逐渐减小,证明球晶确实被细化。

此外,交联也是改进PP/PE体系性能的方法。在PP/PE体系中添加三烯丙基异腈脲酸酯(TAIC),并进行辐射交联。在含有TAIC的PP/PE共混物中,TAIC主要分布在PP/PE共混物的相界面。由辐射引发的TAIC参与的界面反应,增强了不相容共混物的相间粘接,改善了共混物的相容性,提高了共混物的力学性能。

2.弹性体共混改性

可用于增韧PP的热塑性弹性体有EPDM、SBS(苯乙烯—丁二烯弹性体)、SBR、EPR(二元乙丙橡胶)、BR、IBR(聚异丁烯)、POE(聚烯烃热塑性弹性体)等。不同橡胶的增韧效果不同。而在这些体系中,EPDM、POE的增韧效果最佳,也是近年来研究最多,报道最多,最具代表性的热塑性增韧体之一。

由于PP与EPR都含有丙基,根据相似相容性原理,它们之间应具有较好的相容性。又由于EPR属于橡胶类,具有高弹性和良好的低温性能(脆化温度可达-60℃以下),因此EPR是PP较好的增韧改性剂。当EPR含量为20%时,PP/EPR常温缺口冲击强度比纯PP高10倍左右,脆化温度比纯PP下降。但PP/EPR体系的拉伸强度、屈服伸长率、拉伸断裂强度、断裂伸长率等性能均有不同程度的下降。且此共混物的耐老化性能有所下降,因此常用EPDM代替EPR以改善其耐老化性能。

EPDM与PP结构相似,溶解度参数接近,相容性较好。EPDM对PP的增韧与EPR相似。当EPDM含量为20%时,PP/EPDM的缺口冲击强度比纯PP高4倍左右,耐低温性能也有所改善。但EPDM增加时,其强度、热变形温度又有所下降,且共混体系PP/EPDM由于掺入EPDM,造成了共混物的刚度、强度和流动性等方面相当程度的损失,同时EPDM的加入也大大提高了成本,使之在实际应用中受到了限制。

为此,人们考虑加入第三组分以改善力学性能和降低成本。研究较多的体系为:三元共混体系PP/PE/EPR及PP/EPDM/HDPE(高密度聚乙烯)等。PP/PE/EPR体系具有较理想的综合性能,但由于PP/PE/EPR是由三种聚合物共混制得的,其性能变动范围更加宽广,影响因素也更加复杂。(https://www.xing528.com)

(三)聚乙烯(PE)的共混改性

PE塑料具有良好的物理和化学性能,而且价格低廉,目前正逐渐成为一个产品多样、生产量大、应用面宽的塑料品种。PE有多种品种,包括高压聚乙烯,又称低密度聚乙烯(LDPE);低压聚乙烯,又称高密度聚乙烯(HDPE)。此外,还有线型低密度聚乙烯(LLDPE),是乙烯与α-烯烃的共聚物。还有一类超高分子量聚乙烯(UHMWPE),分子量一般为200万~400万,分子结构与HDPE相同。PE具有闭孔结构、热导率低、吸湿和透湿性小的特点,可用于建筑物、冷藏车等保温隔热材料;具有质轻、浮力大、收缩率小、耐海水侵蚀的特点,可制成求生飘浮制品;具有良好的电绝缘性能,可作为电讯电缆的绝缘层等。但PE的高速加工性、耐应力龟裂性、抗冲击强度、耐热性、印刷性和黏结性质均不甚理想,常采用改性的方法来提高这些性能,使之获得更为广泛的应用。

1.PE/EVA共混体系

由于PE分子结构的高结晶性,使得它与其他材料的浸润性较差,力学性能等也不是很好。为了满足人们日益增长的对材料各种性能的需要,用其他化学基团来改性PE是比较直接的方法。在塑料工业中,常用聚乙烯—乙酸乙烯酯(EVA)来提高PE塑料制品的性能,并开发生产高品质、新用途的PE塑料制品;用EVA弹性体作为改性剂,可以提高PE的屈挠性、耐环境应力开裂性。EVA能改进PE的弹性,使其永久变形小,还能显著提高PE片材的撕裂强度,降低其对缺口的敏感性,为其后加工创造良好条件;同时PE/EVA的薄膜材料具有较好的焊接性和消毒性能,故常用于拉伸包装和医疗包装等制品中。

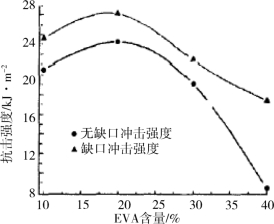

通过对PE/EVA共混改性材料性能的研究,从图6-1可以看出,EVA含量为10%时试样的拉伸强度和断裂伸长率都取得最大值,分别为32.6MPa和725%。拉伸强度是随着EVA含量的增加而减少的,将两者相结合,可以很容易地得出,EVA含量为10%时的共混物其综合力学性能最好。由图6-2可知:无论是有缺口的冲击试样,还是无缺口的冲击试样,其抗冲击强度都是在EVA含量为20%时最大,分别为26.2kJ/cm2和23.3kJ/cm2。

图6-1 EVA含量对试样拉伸强度、断裂伸长率的影响

图6-2 EVA含量对有(无)缺口试样抗冲击强度的影响

2.PE/mPE共混体系

茂金属聚乙烯(mPE)就是以金属茂(MAO)为催化剂用乙烯、丙烯或1-丁烯单体进行的聚合反应生成物。mPE同常规PE相比,有更好的韧性、透明度和清洁度;分子量分布相当窄,MWD在1.5~2;结构均匀,机械性能和电性能优异。同时由于mPE的分子量分布窄,又使得它的加工性能受到限制,且其价格昂贵。将两种或两种以上的聚合物共混改性成为开发新型高分子材料的一个重要途径。

将mPE同传统聚烯烃HDPE、LDPE进行共混研究。结果表明,mPE的加入提高了LDPE的拉伸性能,使HDPE的拉伸强度下降,但mPE含量在20%~25%时,拉伸强度和断裂伸长率下降很小。mPE对HDPE有较明显的增韧效果,mPE加入10%时,在-30℃和常温下分别可提高HDPE的冲击强度2.5倍和1.5倍,添加量至30%时,无论在-30℃和常温下都已不能冲断。可见mPE作为增韧材料将具有良好的应用前景。由于mPE具有优异的薄膜力学性能,mPE与LDPE共混吹膜,均不同程度地提高了LDPE薄膜的力学性能。共混物的拉伸强度随着mPE含量的增加,也有增加的趋势,在加入20%左右时可使LDPE的纵向拉伸强度提高近一倍,横向提高40%,具有较高的应用价值;mPE与LDPE共混吹膜的撕裂强度也均有所提高,但幅度不大。撕裂样条在完全伸直以后,经过了一个较大的伸长状态,才从中间直角处缓慢撕裂,表现出较好的耐撕裂能力。

(四)聚苯乙烯(PS)的共混改性

PS具有透明、成型性好、刚性好、电绝缘性能好、易染色、低吸湿性和价格低廉等优点,在包装、电子、建筑、汽车、家电、仪表、日用品和玩具等行业已得到广泛应用。但PS较脆,耐环境应力开裂及耐溶剂性能较差,热变形温度相对较低(70~98℃),冲击强度也不高。因而,在PS不显著损失模量的前提下增加其韧性,获得综合性能优良的PS合金材料就成为当前人们关注的一个重要课题。早在1948年DOW化学公司首次在市场上推出抗冲PS。于1952年,DOW公司又开发出成本低、性能好的高抗冲聚苯乙烯(HIPS)。随后,诸如ABS、AS等改性PS系列纷纷涌现。综观各种PS改性方法,用共混改性PS的方法投资小、见效快、生产周期短,因而成为改性聚苯乙烯的热点。

1.PS/PE共混体系

PE具有优良的柔性和抗冲击性能,因而,有利于提高PS的韧性。但是,PS和PE是两种不相容的高聚物,简单共混得不到理想合金,必须加入相容剂。

依靠外加相容剂或直接使PS和PE原位反应接枝/偶联来提高组分间的界面黏结力,可提高共混体系的综合性能。外加相容剂可以提高共混物的综合性能,但相容剂通常需要另外合成,直接原位反应偶联的方法更经济与实用。

外加相容剂主要有接枝和嵌段共聚物大分子相容剂。苯乙烯—乙烯—丁烯—苯乙烯嵌段共聚物大分子SEBS作为PS/HDPE共混物的相容剂,可有效降低分散相PS的相畴尺寸,使共混物的力学性能有所提高。SBS嵌段共聚物通常也用作PS/PE共混物的大分子相容剂。

原位反应增容可提高共混物的相容性和力学性能。在用双螺杆挤出机进行苯乙烯单体反应增容PS/PE共混物中,通过调节过氧化物和偶联助剂用量,可改善共混物的相容性,使共混物的冲击强度和拉伸性能达到最佳。在PS/PE共混物中,先将PS和PE官能团化,通过官能团反应形成接枝物,也可用于增容PS/PE共混物。在PS/PE共混物中也可通过PS的傅—克(Friedel-Grafts)苯环烷基化反应生成PE接枝PS共聚物(PE—g—PS)进行增容。增容PS/PE共混物的断裂伸长率有明显的提高。这种原位增容技术在高分子废料的再循环利用中将有着较好的应用前景。

2.PS/聚碳酸酯(PC)共混体系

PC、PS均为透明塑料,PC性能优异,抗蠕变性能好,使用温度为-110℃~140℃,可见光透过率达90%以上,并且PS、PC折光率相近,两者共混,可取长补短,PS的热稳定性、强度及韧性也可得到提高。

PC和PS结构中都有含苯环,用DSC分析PC/PS共混物表明,PC的玻璃化温度降低,而PS的玻璃化温度升高,即两组分的Tg互相靠拢,说明PC与PS可部分相容。部分相容的PC/PS受到外力作用时,因其相界面应力分布均匀连续,故冲击和拉伸外力使共混物产生银纹和剪切带,从而使PC/PS共混物力学性能提高。

3.弹性体改性方法

将PS与各种弹性体共混,可以制备高抗冲聚苯乙烯(HIPS)。国内外实现工业化生产的HIPS专用橡胶的组分大部分都是锂系低顺式聚丁二烯橡胶(LCBR)和钴系高顺式聚丁二烯橡胶(HCBR)。美国HIPS专用橡胶中LCBR的用量占65%~75%,日本则在70%以上。

(1)LCBR改性。用LCBR增韧的PS具有较好的色泽和较高的挠屈性,低温下抗冲击性能尤为突出。

分别由SBR和LCBR制得的HIPS试样,20℃时的冲击强度基本相同,但低于0摄氏度时,SBR增韧试样的冲击强度明显下降;而LCBR增韧的试样在-50℃时仍有较高的冲击强度。因此,20世纪60年代后,LCBR取代SBR成为应用最广、最有效的增韧剂之一。橡胶中乙烯基含量通常会影响改性效果。在相对分子质量相同的情况下,用低乙烯基含量的试样合成的HIPS,其冲击强度高于中乙烯基含量的试样。而采用Lewis碱改性的锂系催化剂产物中乙烯基质量分数可达20%~40%。不同相对分子质量分布的LCBR对HIPS冲击强度也有影响,HIPS冲击强度正比于LCBR的相对分子质量。

(2)HCBR改性。HCBR作为PS增韧剂时,通用型HCBR不能作PS的有效增韧剂。用于生产HIPS的HCBR应具有色浅、稳定性好、适当低的SV值(5%苯乙烯溶液的黏度)及较低的凝胶含量等。

Bayer公司和Polysar公司通过改进引发剂配方,生产出适于制备HIPS的镍系高分子量、低凝胶含量的高顺式1,4-PBR(1,4-聚丁二烯)。中国石油北京燕山分公司研究院发现生产BR-9000中,通过增加镍催化剂用量,降低水用量,适当提高聚合温度可以生产出符合制备HIPS要求的BR-9002,产品性能与日本BR-1220Su相当。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。