聚合物材料等离子体表面改性中需通过选择适当的等离子体气体、等离子体产生条件,实现对高分子表面层的化学结构或物理结构进行有目的的改性,如表面刻蚀、交联改性、化学改性、接枝聚合等。

(一)表面刻蚀

等离子体表面刻蚀即通过等离子体处理,使高分子材料表面发生氧化分解反应,从而改善材料的黏合、染色、吸湿、反射光线、摩擦、手感、防污、抗静电等性能。

在纺织行业中,利用等离子体的表面刻蚀工艺,可以有效地去除天然纤维上的杂质,同时改善纤维的染色、吸湿性能,或者改善纤维的织造性能。例如采用氧气等离子体对棉纤维进行精练和漂白处理,使附着在棉纤维表面的棉蜡分解成二氧化碳和水,以达到去除棉蜡的目的。采用氧气等离子体处理30~60s,就可获得与氢氧化钠进行100℃×30min汽蒸处理相同的效果,同时该法避免了常规棉湿法处理的废液污染问题,因此被称为绿色洁净生产工艺。麻纤维可利用低温等离子体处理,使纤维表面的胶质分解,纤维表面亲水性提高,粗糙度增加,从而显著地增加纤维表面的润湿性。在羊毛纤维的防缩整理中,利用等离子体可打掉羊毛表面的部分鳞片,从而提高羊毛的染色、吸湿和防缩性能。

等离子体也常用于合成纤维,如涤纶、丙纶染色、吸湿和抗静电性能的改善。经低温等离子体处理后,不仅可在纤维表面形成一定的微坑和微细裂纹,增强纤维间的抱合力,同时可提高纤维表面的润湿性、上染率、染深性和染色牢度。

通过等离子体处理可在聚合物材料表面引入极性基团或活性点,形成与被黏合材料、复合基体树脂间的化学键合,或增加与被黏合材料、基体树脂间的范德瓦尔斯力,达到改善粘接或复合界面的目的。例如将热塑性聚合物如PC、ABS用含氟气体(如CF4等)等离子体处理,可提高其与铝板之间的粘接强度。也有利用氧化性的气体等离子体(如O2、H2O等)处理PP,并将其在真空下热压到低碳钢板上,从而大大提高热压样品的剪切强度。

在高性能纤维复合材料中,所采用的高性能增强纤维,如碳纤维、芳纶、聚苯并双

唑(PBO)纤维等与复合基体聚合物如环氧、酚醛等材料的界面黏结性能差,极易形成复合界面弱层结构,利用等离子体可使纤维表面形成微坑和微细裂纹,从而有效地改善、增强其与基体料的黏结力。黄玉东等利用空气冷等离子体处理PBO纤维,在对比研究处理功率和处理时间对复合材料界面剪切强度(IFSS)的研究时发现,处理时间对等离子体处理效果影响更为明显,对界面剪切强度作用更显著。当空气冷等离子体处理功率为170W,处理时间为10min时,复合材料界面剪切强度可提高64.7%左右。通过原子力显微(AFM)分析观测,此时纤维表面最为粗糙,纤维表面氧元素含量最高,因此,等离子体在该条件下的物理刻蚀作用最为有效。

刘际伟等用纯氧等离子体处理PTFE,可使PTFE与水的接触角下降近30°,压剪强度提高1倍以上。微观结构分析表明,等离子体处理使PTFE表面明显粗糙化,即等离子体对表面有刻蚀作用。

(二)交联改性

交联改性即利用低温等离子体中活性粒子的撞击作用,使纤维材料分子中的氢原子等被放出,从而形成自由基,再通过自由基的相互结合,形成分子链间的交联。部分有机气体单体(甲烷、乙烯、苯等)可在等离子状态下直接在基板上形成聚合物薄膜,这也称为等离子体镀层。与其他聚合物镀层方法相比,采用等离子体所得聚合物镀层薄膜与基板表面黏附性好、均匀、热稳定性好,且基板表面在镀层前被等离子体照射,使镀层在清洁的表面进行。所得薄膜的厚度从一分子层到数微米级不等,而被镀层的基板可为金属、陶瓷、塑料等材料。

利用低温等离子体技术在毛织物表面形成薄膜镀层,与现行的常规涂层膜相比,具有均匀性好、针孔少、耐溶剂性能优、热稳定性高,在服装加工中与衬里黏合性好等优异性能。在织物染色时可提高上染率和染色牢度,并可取得有效的防缩效果。这是因为织物经低温等离子体处理后,使羊毛表皮外表中的胱氨酸受到氧化导致二硫键断裂,并形成更多的亲水性基团,因而染料容易扩散进入纤维内部,使上染速度和饱和吸附量均有所提高。

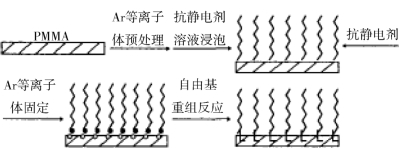

在有机玻璃(PMMA)抗静电改性研究中,在PMMA上先涂上MeSi(OMe)3溶液,然后通过电晕放电处理后再涂上N-(三甲氧基硅烷基)丙基乙二胺溶液,最后在70℃时干燥得到处理后的PMMA,与未经任何处理的PMMA(静电半衰期为7min)相比,经过处理的PMMA静电半衰期为0.5s。其反应机理是有机抗静电剂分子与PMMA分子通过自由基而相互交联,从而达到有机抗静电剂在PMMA表面的固定化,具体反应机理如图4-5所示。(https://www.xing528.com)

图4-5 PMMA等离子体表面接枝反应机理

(三)化学改性

化学改性是利用等离子体作用在材料表面产生一定的可反应化学作用基团,并在一定的条件下发生化学反应,从而改变材料表面的化学组成,引发其表面化学性质发生变化,同时引起其表面产生某些机械物理性质的相应变化。

高分子材料经NH3、O2、CO、Ar、N2、H2等气体等离子体处理后接触空气,会在表面引入—COOH,—C==O,—NH2,—OH等基团,增加其亲水性。处理时间越长,被处理高分子材料表面与水接触角越低。如采用氧等离子体处理,可使纺织纤维表面分子链中引入含氧的基团(羰基、醛基、羟基等),从而使织物表面极性和亲水性增强,最终导致黏合、染色、吸湿等性能的增强。采用O2、I2、NH3等离子体处理聚酯、聚酰亚胺、聚丙烯薄膜,可将薄膜的表面电阻率降低2~4个数量级,将这种技术应用于微电子技术领域,可使电子元件的连接线路体积大大缩小。采用Ar、N2或空气低温等离子体处理,可在棉纤维表面形成羰基、羟基过氧基团和自由基团,从而提高棉纤维吸附水和油的速度。将牛腱中提取的胶原蛋白制成薄膜试样,通过O2和Ar等离子体表面处理后,与水和二碘甲烷的接触角明显小于未处理样品。原因是等离子体改性使胶原表面的极性基团增加,并出现不同程度的结晶。采用空气/Cl2电晕放电低温等离子体处理棉纤维,可在纤维上接枝氯原子,从而提高棉纤维的吸水性、润湿性,并获得一定的阻燃性。

利用等离子体对聚合物表面疏水化处理也是一个重要的方面。例如用CF4等离子体处理可获得氟化表面或类似聚四氟乙烯的表面;表面引入的含氟基团又可以用Ar等离子体可控地去除,由此可获得一系列不同湿润性的表面,适用于特定场合的生物医用材料。用全氟烃等离子体处理PET膜,发现处理后膜吸附白蛋白的保留时间延长,增加了其抗凝血性。采用等离子处理医用PVC膜时,也会提高其抗凝血性。利用氟碳等离子体处理棉、丙纶、锦纶、涤纶等,可在纤维表面引入氟元素,使织物表面张力大大降低,接近聚四氟乙烯的表面张力,提高改性纤维疏水性,织物具有很好的拒水性。

李岩等在改性废橡胶胶粉的PVC复合材料中,采用氧等离子体处理胶粉,在其表面引入极性基团,从而提高胶粉表面的亲水性和与PVC基体的粘接强度,但等离子体的处理时间应适当,过长的处理时间反而导致胶粉/PVC复合材料力学性能的降低。

低温等离子技术在材料表面处理技术方面的研究应用,也为皮革涂饰技术和功能皮革的开发,提供良好的应用前景。在制革涂饰方面,利用等离子体产生刻蚀、交换、接枝及共聚反应与沉积作用,可提高涂饰材料与皮纤维的交联能力、黏附性能以及增加它们之间的相容性,提高涂层的防水、防油、防污和抗静电性能。例如在鞣制化学方面,选择不同的等离子气体改性胶原材料,有选择性地改变胶原纤维表面化学组成、表面电荷,引入大量的活化基团如羰基、羧基、羟基、氨基等,增加胶原蛋白质分子上的反应活性点和活化自由能,从而大大提高金属离子与胶原蛋白质分子的结合能力和交联鞣制作用。

(四)接枝聚合反应

接枝聚合反应是通过激发分子、原子、自由基等活性离子与有机物分子发生相互作用而导致聚合或接枝,最终达到改性的目的。这种改性方法对于改变材料表面整体性能具有独特的优势。如采用氖等离子体处理高分子物质,使之形成自由基,随之再与自由基可引发的某些单体接触,发生接枝聚合反应,从而实现对高分子材料表面改性的目的。用非聚合性气体(如Ar等)低温等离子体对涤纶等合成纤维进行短时间处理,表面生成自由基,在这些自由基活性状态下与丙烯酸及其衍生物等聚合性单体接触,能够引发材料表面的接枝共聚反应。

聚四氟乙烯是一种高度对称的非极性线型高分子材料,它具有优良的化学稳定性、自润滑性、不燃性、耐大气老化性和高低温适应性等性能,且具有较高的机械强度,是一种综合性能优异的军民两用工程塑料。但它表面具有高度的憎水性,因此难以进行粘接、涂装等加工,对生物相容性差。利用高纯度Ar等离子引发对PTFE膜进行表面接枝丙烯酸处理,空气中的氧气或水蒸气能与膜表面的活性自由基发生反应,在样品膜表面引入羟基或羧基等基团,并进一步使丙烯酸在其表面形成聚丙烯酸薄膜,从而显著改善膜表面的亲水性和表面稳定性。而PTFE膜表面亲水性与其表面的丙烯酸接枝率具有一定的线性关系。等离子体改性膜表面亲水性越好,其表面丙烯酸接枝率越高。X.P.Zhou等先用H2等离子处理PTFE膜,并将甲基丙烯酸缩水甘油酯(GMA)在改性后的表面进行等离子聚合,实现PTRE膜表面接枝共聚。表面改性后PTFE与铜的180°剥离强度可以达到5N/cm,其破坏类型是PTFE的内聚破坏。

利用等离子体对高分子材料表面接枝改性,是制备生物用高分子材料的一个重要方面。等离子体表面处理使肝素接枝在材料表面,赋予聚合物材料表面优良的血液相容性。为了防止凝血,可在输血或透析用的聚氯乙烯人造血管上进行接枝肝素。氮等离子体处理过的材料,其凝血速度减小,效果为未处理材料的20%~30%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。