将小分子偶联剂添加到聚合物中与其共混时,虽然可以比较明显地改善聚合物的表面、界面性能,但小分子添加剂与基体的混合性较差,改性后的聚合物暴露在湿空气中或受到摩擦时,表面活性剂很容易脱落,因此改性效果不能持久,另外,低分子表面活性剂耐热性差,在热加工时容易分解。上述缺陷使低分子表面活性剂达不到表面长期改性的目的。而高分子表面改性剂则克服了这些缺点。

高分子表面改性剂一般是嵌段或接枝共聚物,在加入量很低的情况下就能起到明显的表面改性作用,且不影响材料的本体性能;当其受到冲洗或摩擦时,与低分子表面活性剂相比,这些添加物较难被冲掉,可以达到长期表面改性的效果。

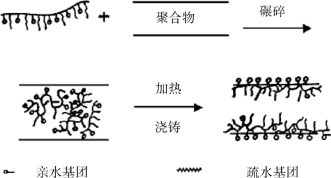

高分子表面改性剂使用简单,在聚合物加工时可直接共混加入,或是利用螺杆剪切作用和引发剂的引发就地生成。这类高分子表面改性剂,通常也是两亲性物质,其改性示意图如图4-1所示。

图4-1 表面改性微观模型

在加工过程中,基体聚合物和改性剂均处于黏流态,通常所用模具材料(如钢材)的表面能很高,它与基体聚合物的表面能相差较大,为了减小张力,改性剂向制品表面迁移、富集,且疏水端向内取向与本体聚合物相容,亲水基团朝模具取向。成型后取出制品时,表面改性剂的这种构象基本保留下来,即疏水端被锚固于基体,亲水端朝外取向。

聚烯烃中常用的高分子表面改性剂是各种组成的甲基丙烯酸烷基酯(SMA)与甲基丙烯酸带有羟基、氨基的酯类(DM)或马来酸酐等极性单体共聚生成的两性聚合物,这种共聚物既有亲水链段(DM)又有疏水链段(SMA),共聚物中的亲水链段在制品成型时明显富集在制品表面,疏水链段与聚烯烃缠结起到锚固作用。加入少量这种两性聚合物,就能使基材的接触角下降,与其他材料的剥离强度明显增加。例如,在PP共混物中,改性剂无规聚丙烯—甲基丙烯酸接枝共聚物(APP—g—MAA)和聚丙烯蜡—甲基丙烯酸接枝共聚物(PPw—g—MAA)的疏水端与PP相容性好,使改性剂链锚固于基体,同时,亲水端在表面朝外取向,从而改变聚丙烯表面的疏水性。(https://www.xing528.com)

成型过程中,PP共混物中具有高表面能的高分子表面改性剂迁移到PP表面,且其分子中的疏水端向内朝本体PP取向,而改性剂中的亲水基团朝模具取向,形成亲水性表面,导致共混体系的接触角降低。而随着改性PP所处于介质环境的极性增大,PP共混物表面接触角降低幅度越大,如图4-2所示。

图4-2 不同介质环境对PP共聚物接触角的影响

1—正己烷 2—空气 3—水

优秀的表面改性剂在其加入量很少的情况下便可赋予聚合物表面良好的润湿性,同时在制品存放过程中,极性基团内取向和内迁移趋势小,表面改性效果持久,并不产生弱黏合层而导致聚集破坏。另外,加入的表面改性剂不影响基体本身的物理力学性能。

高分子表面改性剂的改性效果取决于共混体系中改性剂分子的形态。而分子形态又与改性剂的两亲性化学结构、组成、分子量及共聚方式等因素密切相关,因此做高分子表面改性剂分子设计时要考虑以下几个方面:改性剂中亲基体基团和疏基体基团的选择,亲基体基团和疏基体基团的分布形式,改性剂分子量的大小等。

但是,在空气中的高分子材料极性表面,为了降低表面张力,亲水基团有朝基体取向的趋势,另外高分子表面改性剂还可能向基体内部迁移,从而使部分表面能损失。因此,对高分子表面改性剂进行有效的分子设计就显得格外重要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。