在实际共混过程中,得到的共混物的分散相粒径时常比最佳粒径大。因此,通常受到关注的是如何降低分散相的粒径以及如何使粒径分布趋于均匀。可从共混时间、物料黏度等方面加以调节,以降低分散相粒径。

(一)共混时间的影响

在共混过程中,分散相粒子破碎的难易与粒子的大小有关。大粒子易于破碎,而小粒子较难破碎。因此,共混过程就伴随分散相粒径的减小和粒径的自动均匀化过程。因而,为达到降低分散相粒径和使粒径均化的目的,应该保证有足够的共混时间。

对于同一共混体系,同样的共混设备,分散相粒径会随共混时间延长而降低,粒径分布也会随之均化,直至达到破碎与集聚的动态平衡。

当然,共混时间也不可过长。因为达到或接近平衡粒径后,继续进行共混已无降低分散相粒径的效果,而且会导致高聚物的降解。

此外,通过改变共混设备的结构,提高共混设备的分散效率,可以大大降低所需的共混时间。改善共混组分之间的相容性,也有助于缩短共混时间。

(二)共混组分熔体黏度的影响

共混组分的熔体黏度,对于混合过程及分散相的粒径大小有重要影响,是共混工艺中需考虑的重要因素。

1.分散相黏度与连续相黏度的影响

由式(3-26)中可以看出,分散相物料的宏观破碎能EDk减小,可以使分散相平衡粒径降低。宏观破碎能EDk取决于分散相物料的熔体黏度,以及其黏弹性。降低分散相物料的熔体黏度,可以使宏观破碎能EDk降低,进而可以使分散相粒子易于被破碎分散。换言之,降低分散相物料的熔体黏度,将有助于降低分散相粒径。

另外,外界作用于分散相颗粒的剪切力,是通过连续相传递给分散相的。因而,提高连续相的黏度,有助于降低分散相粒径。

综上所述,提高连续相黏度或降低分散相黏度,都可以使分散相粒径降低。但是,连续相黏度的提高与分散相黏度的降低,都是有一定限度的,是要受到一定制约的。“软包硬”规律就是制约黏度变化的一个重要规律。

2.“软包硬”规律

在聚合物共混改性中,可将两相体系中熔体黏度较低的一相称为“软相”,而将熔体黏度较高的一相称为“硬相”。理论研究和应用实践都表明,在共混过程中,熔体黏度较低的一相总是倾向于成为连续相,而熔体黏度较高的一相总是倾向于成为分散相。这一规律被形象地称为“软包硬”规律。

需要指出的是,“软包硬”规律涉及的只是一种倾向。倾向于成为连续相的物料组分并不一定就能够成为连续相,对分散相也是一样。这是因为熔体黏度并不是影响共混过程的唯一因素,共混过程还要受许多其他因素的影响,如共混物组成的配比。尽管如此,“软包硬”规律仍然是共混过程中发挥重要作用的因素。

3.等黏点的作用(https://www.xing528.com)

综合考虑分散相黏度与连续相黏度对分散相粒径的影响以及“软包硬”规律,就不难看出,分散相黏度的降低是有限度的,通常不能低于连续相黏度,因为如果分散相黏度低于连续相黏度,就会变为“软相”,按“软包硬”的规律,就会倾向于成为连续相,而不再成为分散相。同样的,连续相黏度的提高,通常也不高于分散相黏度。

根据上述分析,可以得到一个推论:在两相黏度接近于相等的情况下,最有利于获得良好的分散结果。两相熔体黏度相等的一点,被称为等黏点。在本章第三节中,已介绍了等黏点的概念。同时还介绍了国外学者的研究结果,在两相黏度相等的情况下,若其他因素不变,可获得最小的分散相粒径。这一试验结果恰是对等黏点理论的验证。

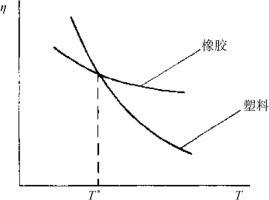

等黏点理论具有重要的应用意义。以橡胶—塑料共混体系为例,如图3-25所示,橡胶的熔体黏度对温度的变化较为不敏感,而塑料的熔体黏度对温度的变化则较为敏感。

相应地,在橡胶与塑料的熔体黏度—温度曲线上,就会有一个交汇点。这个交汇点就是等黏点。相交的温度T∗为等黏点温度,即两相黏度达到相等的温度。在适当的配比范围之内,将橡胶—塑料共混体系在高于等黏点温度的温度下共混,这时橡胶黏度较高,是“硬相”,而塑料黏度较低,是“软相”。根据“软包硬”规律,塑料易于成为连续相。若所制备的产品需要以塑料为连续相,则适宜在高于等黏点温度的条件下的共混。反之,在低于T∗的条件下,橡胶相是“软相”,而塑料相是“硬相”,适合于制备以橡胶为连续相的共混物。

此外,考虑到在接近等黏点的条件下,可获得较小的分散相粒径,所以,宜在略高于或略低于等黏点的条件下共混。

以上讨论的共混方法,是在“一步法”条件下采用的。所谓“一步法”,是指共混过程一步完成的方法。在下面将要讨论的“两阶共混”方法中,对于等黏点的利用与“一步法”又有着不同之处。

4.调控熔体黏度的方法

从以上讨论中可以看出,熔体黏度对共混过程及分散相粒径有重要影响。因而,对熔体黏度进行调控,就成为共混过程中需要考虑的重要因素。

(1)用温度调节。温度调节是对熔体黏度进行调控的最有效的方法。利用不同物料对温度变化的敏感性不同,常可以找到接近于两相等粘点的温度。

(2)用助剂进行调节。许多助剂,如填充剂、软化剂等,可以调节物料的熔体黏度。如在橡胶中加入炭黑,可以使熔体黏度升高;给橡胶充油,则可以使熔体黏度降低。

(3)通过改变分子量调节。聚合物的分子量也是影响熔体黏度的重要因素。在其他性能许可的条件下,适当调节共混组成的分子量,将有助熔体黏度的调控。

(三)界面张力与相容剂的影响

在式(3-26)中,若降低界面张力σ,也可以使分散相粒径变小。通过添加相容剂的方法,可以改善两相间的界面结合,使界面张力降低,从而使分散相粒径变小。例如,在聚丙烯与聚酰胺的共混体系中,加入聚丙烯—马来酸酐接枝共聚物作为相容剂,与未加相容剂的共混物相比,加入相容剂的共混的分散相粒径明显变小。利用相容剂来控制分散相粒径的方法,已获得广泛应用。

图3-25 橡胶与塑料的熔体黏度温度曲线(示意图)

除了以上讨论的共混时间、熔体黏度以及相容剂可影响分散相粒径之外,设备因素也是影响分散相粒径的重要因素。关于共混设备因素对分散相粒径的影响,将在本节后面讨论。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。