管材在扩口、缩口过程中产生的缺陷与其变形方式和受力状况有关。

(1)扩口缺陷及防止方法

在扩口过程中,管材的不同部分变形状态是不一样的,靠近口部的直壁部分是已变形区,锥部是变形区,锥部以下的部分是传力区。变形区在扩口过程中不断增大,传力区相应减小,使传力区材料逐渐向变形区转移。变形区材料在切向拉应力的作用下,沿圆周方向产生伸长变形导致其直径不断增加,壁厚不断变薄。越靠近变形区与已变形区交接的地方,切向拉应力越大,切向壁厚变薄越严重,而在靠近变形区的内缘(即扩口颈部),切向拉应力最小,在切向拉应力作用下管材变薄也最轻微。另外,在扩口凸模对管材镦粗的作用下,会使该处的管材壁厚有所增加,导致颈口处材料在切向拉应力和扩口凸模压应力共同作用下,变形区靠近传力区部位的材料实际有所增厚,但增厚程度不大。因此,扩口变形过程中,变形区在轴向不同位置的壁厚是不同的,靠近口部较薄,靠近传力区较厚。若扩口变形程度过大,则扩口边缘由于材料过度变薄会导致破裂。故破裂是扩口变形中产生的主要缺陷。

1)扩口裂纹及防止方法。影响管材扩口裂纹的因素比较多,主要包含管材的质量、扩口变形程度、管材扩口端口部加工质量、管材扩口端热处理、扩口方法,以及模具结构形式及润滑等。

管材的塑性越好,伸长率越大,扩口时产生裂纹的倾向性越小。一般就同类金属材料来说,材料越软,产生裂纹的倾向越小。因此要求材料扩口部位的塑性较好。

扩口变形程度超过极限扩口变形程度时,也会在扩口管材的口部产生裂纹。因此要求扩口变形程度不能超过材料的一次扩口极限变形程度。

管材扩口端端口的加工质量也会直接影响扩口变形程度。如果扩口前管材端口没有打磨毛刺,粗糙的管口在扩口成形时,往往由于应力集中现象而导致口部开裂,降低极限扩口变形程度。特别是对强度低、黏性大、锯切质量较差的铝合金材料,更应注意管口质量。首先要提高锯切质量,尽量减少锯切所造成的毛刺,端部不齐甚至缺陷,其次锯切后的管材要仔细打磨毛刺,减少扩口时的应力集中。

对于扩口端,在扩口加工前进行局部退火,也能降低变形抗力,提高极限变形程度。一般不采用整体退火,因为整体退火,传力区由于强度低易产生轴向失稳。因此在扩口时,可采用局部加热法,提高材料的塑性,消除扩口过程中的加工硬化,降低管材的变形抗力,增大一次变形的极限变形程度。目前,最有效的方法是采用中频感应加热法,该方法加热速度快,加热位置较集中。

2)扩口尺寸偏差及防止方法。管材在扩口变形过程中,变形区域不同部位变形量不一致,以及扩口以后由于残余应力的作用,扩口口部直径将存在明显的收缩回弹现象。对于扩口尺寸精度要求较高的工件,应特别注意扩口变形后的回弹对其尺寸的影响。

为了克服扩口后直径的不稳定现象,首先要采用凹模限制其成形后外径尺寸的方法。另一方面考虑到扩口上端口部与中下部成形的不均匀性,在模具设计上可采取如下措施:在凸模中间处开浅槽之后连接一个斜面,角度为5°,目的是对收缩回弹部分进行二次扩口,以消除回弹,如图6-3所示。

图6-3 消除扩口回弹凸模结构

3)扩口划痕及防止方法。扩口划痕形成的原因是在扩口变形过程中,扩口凸模与管材之间存在相对移动,在一定压力的作用下,致使管坯与模具局部表面直接产生摩擦,同时坯料的变形热使坯料和金属屑熔敷在模具表面上形成金属积瘤,在后续的扩口过程中,划伤工件表面或模具,从而形成扩口划痕。在生产时可从以下几个方面来消除扩口划痕:

①降低扩口时产生的摩擦热。可通过降低模具与管坯接触的摩擦系数来实现:一是通过降低模具表面粗糙度数值来减小摩擦系数,二是在扩口时在扩口模具和管坯扩口部位涂少量润滑脂或在扩口时用流动的机床润滑液,随浇随扩以减小摩擦和吸收摩擦热。

②合理选择扩口速度。扩口速度越快,产生的热量来不及散失,粘模现象越严重,产生的金属积瘤越多。因此在选择扩口速度时,扩口速度应控制在0.5m/s以下。

③合理选择模具材料和工作部分的表面硬度,要定期进行抛光。模具工作的表面硬度应高于58HRC。

(2)缩口缺陷及防止方法

1)缩口变形区起皱。缩口工艺的主要特点是毛坯的变形部分受到切向压应力而使直径减小,厚度增加,因此在缩口工艺中产生失稳起皱是主要缺陷。因此,缩口的极限变形受失稳条件的限制,缩口变形程度的大小与材料的种类、材料厚度、缩口模具的结构形式,以及模具工作表面的表面质量有关。当缩口工件要求的变形程度超过了材料的变形程度时,需要采用多道缩口工序才能成形。(https://www.xing528.com)

在防止缩口成形起皱缺陷时不能采用提高拉应力加大料流的方法来减小起皱倾向,只能提高缩口系数,即当总的缩口系数过小时只能采用多道缩口工艺完成。在材料方面可采用较小的n值,以控制管壁增厚,提高抗失稳能力。

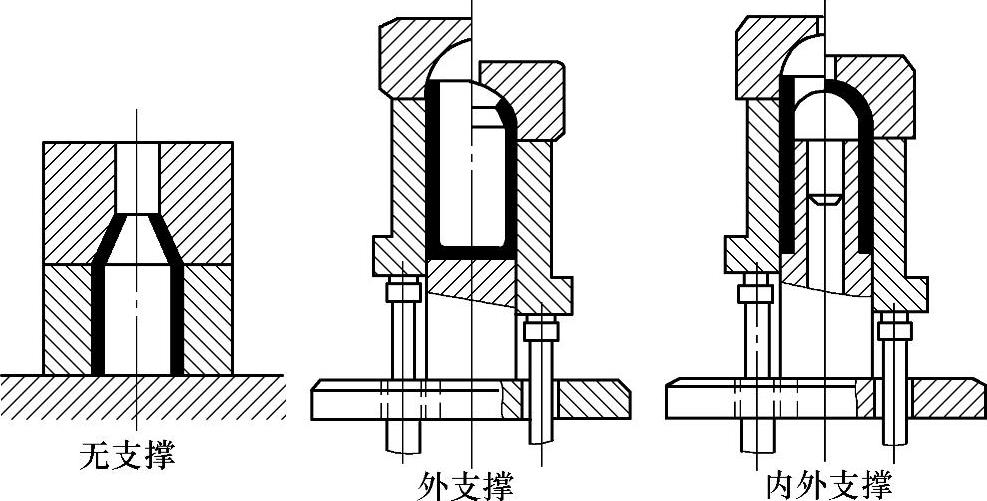

图6-4 缩口模具结构形式

2)传力区失稳。缩口变形时毛坯的筒壁承受全部缩口力,当缩口变形所需压力大于筒壁材料失稳临界压力时,筒壁将先失稳,缩口就无法进行。传力区失稳是由传力区的形状、尺寸和壁厚所决定的,当缩口工件冲压工艺较差时,可考虑通过改变冲压件结构设计,或从模具结构上采取支撑的方式解决。缩口模具的结构形式根据坯料及零件的形状、变形程度,以及产品的技术要求,可采用自由缩口(无支撑模具形式)、只有外部支撑或内外均带支撑的模具形式。有支撑的模具形式增加了坯料的稳定性,可提高变形程度。常见的缩口模具结构形式如图6-4所示。在3种模具结构形式中,采用无支撑,缩口程度一般不超过23%;采用外支撑,缩口程度可达25%;而采用内外支撑的结构形式,缩口程度可达到27%。当缩口程度超过27%时,缩口作业就很难再进行下去。这是因为,此时的材料在外径减小的同时,厚度在原来的基础上增加,其增加量可达22%,由口部向变形区尾端逐渐减少。这种情况,由上模传来的压力已不能令筒部直径继续变小,因为此时坯料直壁部分的屈服强度已明显低于已变形区域,直壁产生失稳起皱现象。

3)缩口回弹及其控制。缩口时工件切向受到压缩应力的作用,使坯料直径缩小,同时模具与毛坯摩擦使材料沿高度方向产生压缩应力,沿壁厚方向不受力。故工件切向产生压应变,且是缩口的最大主应变,同时缩口的高度增大,厚度变大。缩口后口部直径会产生少量的弹性回跳,即回弹。回弹量的大小主要取决于缩口直径的缩小量,缩口零件的壁厚及零件的机械性能。当缩口直径的缩小量越大,缩口零件的壁厚越薄,则缩口后的回弹量越大。

目前尚无计算缩口后的回弹量的精确计算公式,一般采用近似计算公式。缩口后的回弹量Δd可采用下列近似计算公式计算

式中,Rm是材料抗拉强度(MPa);E是零件材料的弹性模量(GPa);d是缩口后工件直径(mm)。

缩口回弹量也可根据经验数据确定,一般缩口回弹量为工件缩口部位直径的0.5%~0.8%。

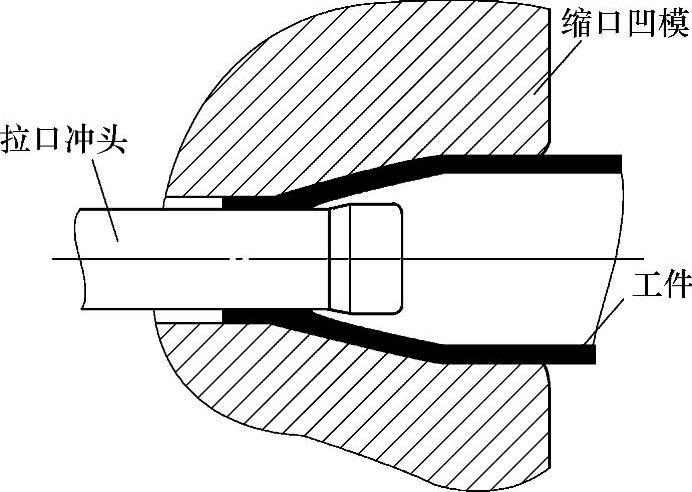

图6-5 拉拔式缩口

对于尺寸精度要求较高的工件,为了保证缩口精度,克服缩口后回弹,一般采用拉拔式缩口方法,如图6-5所示。缩口前拉口冲先进入缩口坯料中,待缩口完成后拉口冲向后运动,既可消除缩口所产生的皱纹,又最终确定了缩口件的内径和口部壁厚。这是因为拉口冲要比口部内径大,其拉出后工件口部向内回弹,由于工件口部拉口时有一个预留量,即使其向内回弹,仍然可以控制在计算好的范围内。

4)缩口模具拉毛现象及其防止。缩口过程中的拉毛现象主要是由于模具工作部位的硬度不够或工作部位的硬度不均匀以及模具在冲压过程中润滑不足造成的。解决的办法是选用较好的模具钢,提高模具工作部位的硬度或在模具工作部分镀铬或者氮化处理以及在冲压过程中进行合理的润滑,润滑时应防止润滑油堆积。

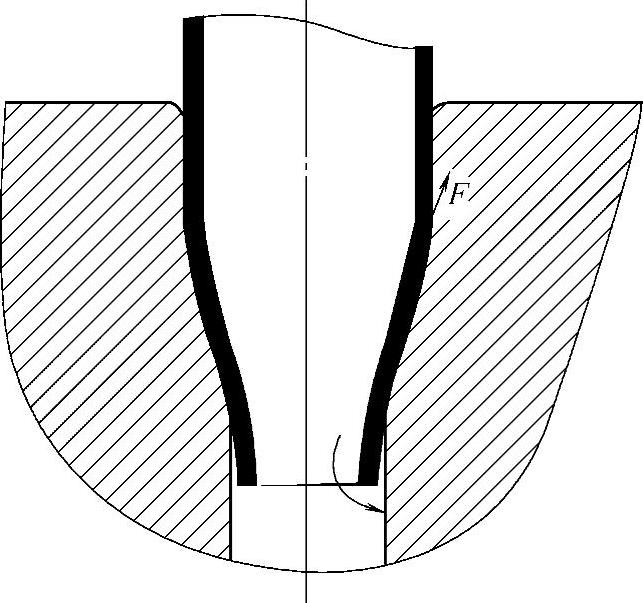

5)缩口部位口壁不直缺陷及其防止。在缩口过程中,缩口部位会产生外翘现象,导致口壁不直及尺寸超差等现象产生。产生这种现象的原因是由于缩口过程中,毛坯在沿着缩口凹模锥壁流动时,其与模壁接触的外层材料受到凹模壁的摩擦力作用,摩擦力的方向与材料流动方向相反,阻碍材料流动,而内层材料在传力区的直接作用下,其流动速度要大于外层材料,但内层材料的流动要受到外层金属的约束,因此材料受到一个扭矩作用,致使缩口部分的管口产生向外翘曲的缺陷。具体缩口成形分析如图6-6所示。

图6-6 缩口成形分析图

防止管口外翘产生口壁不直现象的方法有两种:一种是通过降低模具的表面粗糙度数值以及在缩口过程中增加润滑剂来降低坯料与模具之间产生的摩擦阻力,但该方法将增加生产周期和操作难度,且摩擦力的降低也有一定的限度,总的效果不太理想。另一种方法是在模具结构上采取措施,通过增加内部支撑对缩口部位材料的流动施加约束。缩口支撑一方面给内层金属流动施加约束,平衡内、外层金属的流动速度,另一方面,可对缩口端部尺寸进行控制,即增加对口部成形尺寸进行校正的工序。在设计计算缩口内部支撑的径向尺寸时,要考虑到缩口时管壁增厚现象,否则会增大缩口阻力,严重时会产生管坯轴向失稳现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。