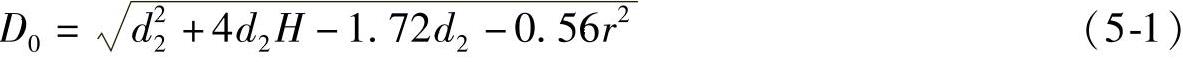

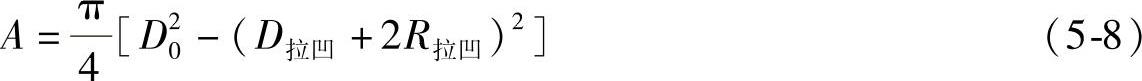

1.落料尺寸的确定

冲压生产所用板材,都是经轧制获得的,轧制以后的板材具有各向异性,即板平面内不同的方向具有不同的性能,导致拉深过程中材料各部分的变形量不一致而产生“制耳”现象,“制耳”的高低与变形量有关,变形量越大,“制耳”现象越突出,对拉深后工件的质量影响越大。在拉深时一般通过增加修边余量将“制耳”转移到修边余量中,最后切除修边余量获得合格工件。由于端盖零件拉深高径比较小,而且高度方向尺寸精度要求不高,因此可以不考虑“制耳”现象,直接以工件实际形状和尺寸来计算拉深的展开形状和尺寸。计算展开尺寸时,翻孔部位可考虑成局部成形,对展开外形及尺寸无影响,根据拉深前后形状相似原则和表面积不变原则计算零件的展开尺寸。展开尺寸可根据下式计算

式中,D0是落料件尺寸(mm);d2是拉深件中径直径(mm);H是拉深件高度(mm);r是拉深件圆角半径(mm)。

本零件中,d2=71.5mm,H=19.25mm,r=3.75mm。代入公式求得D0=102.4mm。

2.翻边预冲孔直径的确定

零件中,翻边腹板面与翻边部位之间存在一个局部环形凸起的区域,由于局部环形凸起区域是在翻边完成后才进行的,其变形可考虑为局部胀形,对腹板面的外径和翻边高度基本上无影响。因此,翻边预冲孔直径的确定时可不考虑局部环形凸起区域的影响,翻边形式应考虑为无变薄翻边。翻边前的预制孔直径可根据下式计算

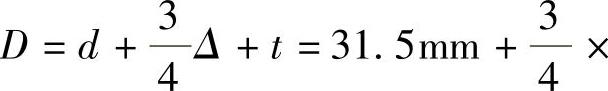

d0=D-2(H-0.43R-0.72t0)(5-2)式中,d0是翻边前的预制孔直径(mm);D是翻边后竖直边的平均直径(mm);H是翻边后高度(mm);R是翻边件圆角半径(mm);t0是坯料厚度(mm)。

本例中,H=7mm;R=1.5mm;t0=1.5mm;由于翻边时变形区域的坯料厚度变薄,翻边后翻边部位的壁厚t=0.85t0=0.85×1.5mm=1.28mm, 0.33mm+1.28mm=33.03mm,其中d为翻孔部位内径,为31.5mm,Δ为翻孔部位的尺寸公差。计算得出d0=22.48mm。一次翻边成形时,为了防止翻裂,翻边系数k=d0/D应大于材料的极限翻孔系数k0,k=d0/D=22.48mm/33.03mm=0.681>0.60,故可一次翻出。

0.33mm+1.28mm=33.03mm,其中d为翻孔部位内径,为31.5mm,Δ为翻孔部位的尺寸公差。计算得出d0=22.48mm。一次翻边成形时,为了防止翻裂,翻边系数k=d0/D应大于材料的极限翻孔系数k0,k=d0/D=22.48mm/33.03mm=0.681>0.60,故可一次翻出。

3.排样设计

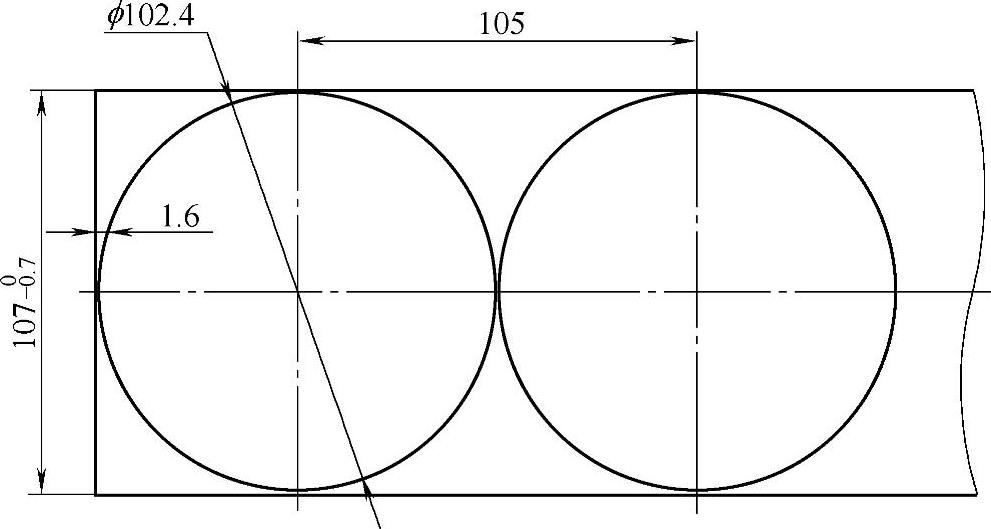

生产中,坯料采用条料,使用剪板机下料。模具中,条料的导向采用在模具的送进方向一侧设置两个固定挡料销进行导向,采用固定挡料销控制送进歩距。

(1)搭边值的确定

根据落料形状及大小,查附表2,得到工件与条料边缘之间的最小搭边值a≥1mm,实际取a=1.6mm;工件之间的最小搭边值b≥1.5mm,取b=2mm。

(2)条料宽度的确定

条料宽度确定的基本原则是,最小条料宽度要保证冲裁时工件周边有足够的搭边值,同时考虑剪板机的下料精度,确定的条料宽度为107mm。

(3)送料步距的确定

根据落料外形尺寸和工件与工件之间的搭边值,确定出送料步距C=104mm。

(4)排样图

根据搭边值a和b,条料宽度及送料步距确定的排样图如图5-2所示。

图5-2 排样图

4.冲压力的计算

(1)落料力

F落=KL1t0τb (5-3)

式中,K是安全系数,取1.3;L1是落料外形周长(mm),L1=πD0=π×102.4mm≈322mm;t0是坯料厚度(mm),本例中为1.5mm;τb是材料剪切强度(MPa),本例中为350MPa。

则F落=1.3×322mm×1.5mm×350MPa=219765N≈220kN

(2)冲孔力

F冲=KL2t0τb (5-4)

式中,L2是冲孔周长(mm),本例中L2=πd0=π×22.48mm=70.62mm。

则F冲=KL2t0τb=1.3×70.62mm×1.5mm×350MPa=48198N≈48kN

(3)翻边力

翻边力的大小与凸模结构形式及凸模、凹模间隙有关,当凸模底面为平面状时,翻边力可按下式计算

F翻=1.1πt0(D-d0)Rm(5-5)式中,Rm是材料的抗拉强度(MPa),取430MPa。

则F翻=1.1×π×1.5(mm)×(33.03-22.48)(mm)×430MPa=23516N≈24kN

(4)拉深力

F拉=Lt0RmK (5-6)

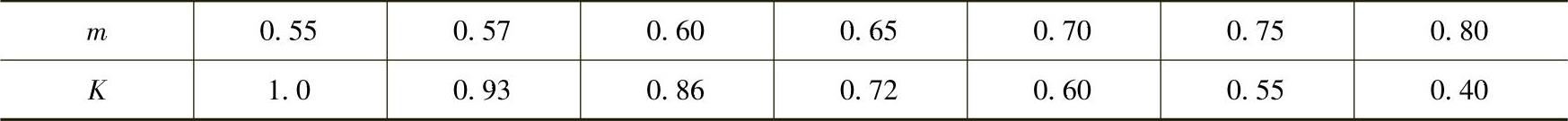

式中,L是拉深件横断面周长(mm,取中径值),即L=πD1;D1是拉深件横断面中径值(mm);K是与拉深系数有关的系数(见表5-1)。

表5-1 系数K

经计算,L=πD1=π×71.4mm=224.3mm m=D1/D0=71.4/102.4=0.70

查表5-1并计算得K=0.66。

则F拉=Lt0RmK=224.3mm×1.5mm×430MPa×0.60=86804N≈87kN

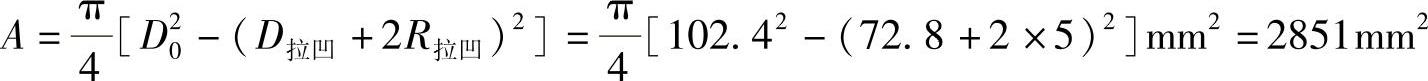

(5)压边力F压=压边圈压住毛坯面积A×单位压边力q(5-7)

q=2.0~2.5MPa,取q=2.5MPa(https://www.xing528.com)

式中,D拉凹是拉深凹模直径(mm),为72.8mm;R拉凹是拉深凹模圆角半径(mm),为5mm。

则

因此F压=Aq=2851mm2×2.5MPa=7127N≈7kN

(6)卸料力

F卸=0.05F落=0.05×220kN=11kN

(7)推件力

F推=0.055F冲=0.055×48kN≈3kN

(8)总冲压力

F总=F落+F冲+F翻+F拉+F压+F卸+F推

=220kN+48kN+24kN+87kN+7kN+11kN+3kN

=400kN

5.模具间隙

(1)冲裁工序模具间隙

冲裁部分的模具间隙可通过查表法获得,也可采用经验公式计算获得。采用经验公式计算时,对于厚度为1.5mm的黑色金属软材料,冲裁双面间隙C可取为(8%~10%)t0。即模具双面间隙C=(8%~9%)t0=0.12~0.135mm,取C=0.13mm。由于本零件是一回转体零件,冲裁间隙通过计算法来保证。对于落料部分,以凹模为基准,间隙放在凸模上;对于冲孔部分,以凸模为基准,间隙放在凹模上。

(2)拉深工序模具间隙

拉深模模具间隙的大小与拉深次数、坯料厚度和拉深件的尺寸精度有关。本零件拉深工序为一次成形,且其内形尺寸精度要求较高,因此拉深模单面间隙Z=(0.9~0.95)t0=(0.9~0.95)×1.5mm=1.35~1.425mm,取为1.4mm。

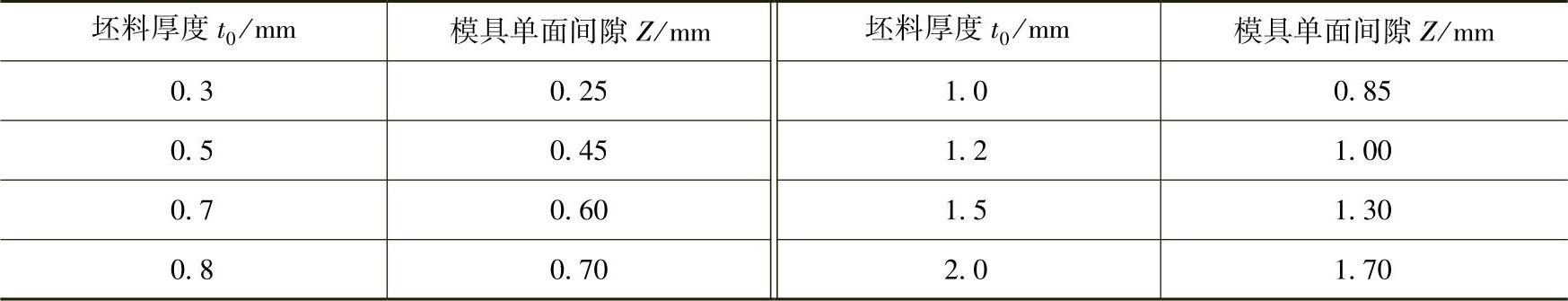

(3)翻边工序模具间隙

翻边时,变形区是内径为d0,外径为D的环形区域,受双向拉应力,且切向拉应力为最大主应力,孔边缘仅受切向拉应力,导致变形区材料变薄,因此,翻边工序的模具间隙应小于坯料厚度。如果模具间隙过小,变形区材料在翻边过程中由于受到凸凹模的挤压而产生过度变薄,严重时还会产生裂纹,如果模具间隙过大,翻边时变形区材料受到的支撑作用减小,翻边回弹较大,导致翻边后翻立的竖边不直。翻边间隙的大小与翻边形式、翻边凸模结构形状、坯料厚度和翻边精度有关。对于平腹板面圆孔翻边,翻边的凸模、凹模间隙可根据表5-2选取,也可根据经验公式计算,对于平坯料翻边,翻孔模具间隙可取为0.85t0,故翻边工序模具间隙为1.28mm。

表5-2 平板翻边时的模具单面间隙

(4)胀形部位模具间隙

胀形部位材料的变形局限于局部范围,且其精度要求不高,因此模具间隙直接取为坯料厚度,其单面模具间隙取为1.5mm。

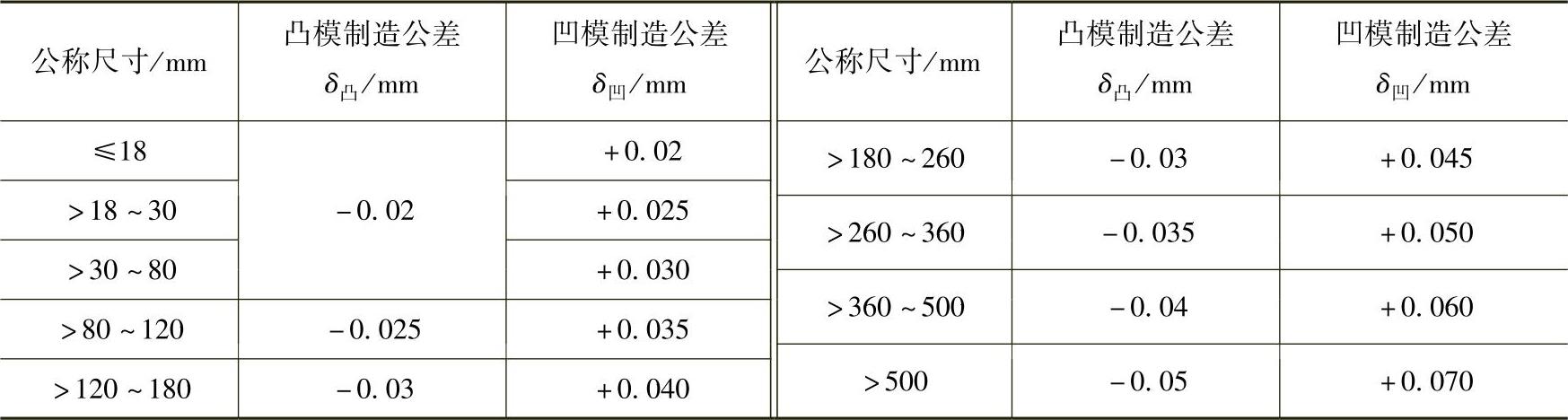

6.主要成形零件工作尺寸计算

(1)落料工序工作尺寸计算

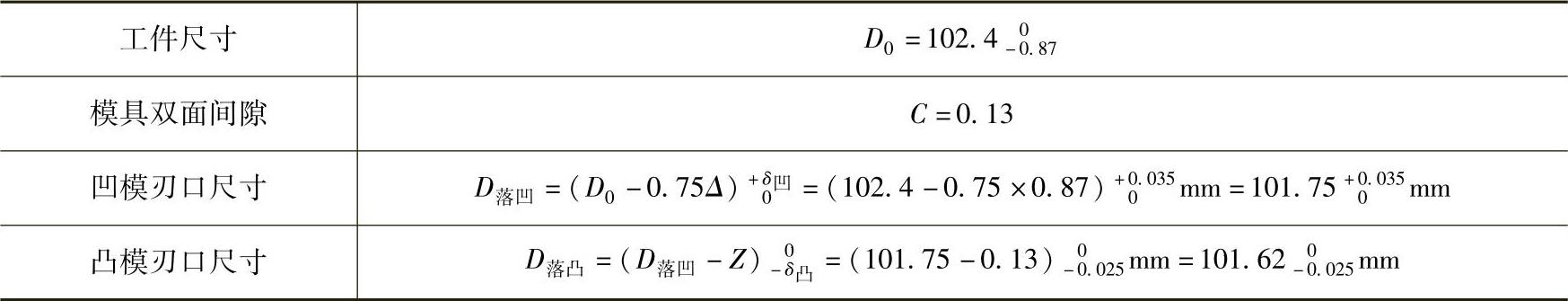

落料尺寸是圆形尺寸,则凸、凹模刃口尺寸按分开加工方法计算。落料的名义尺寸为102.4mm,按IT14选取,查得其公差Δ=0.87mm,凸、凹模的制造公差见表5-3。计算时先计算凹模刃口尺寸,将间隙放在凸模上,则其凸、凹刃口尺寸计算见表5-4。

表5-3 冲压模凸模和凹模的制造公差

表5-4 落料凸、凹刃口的尺寸计算

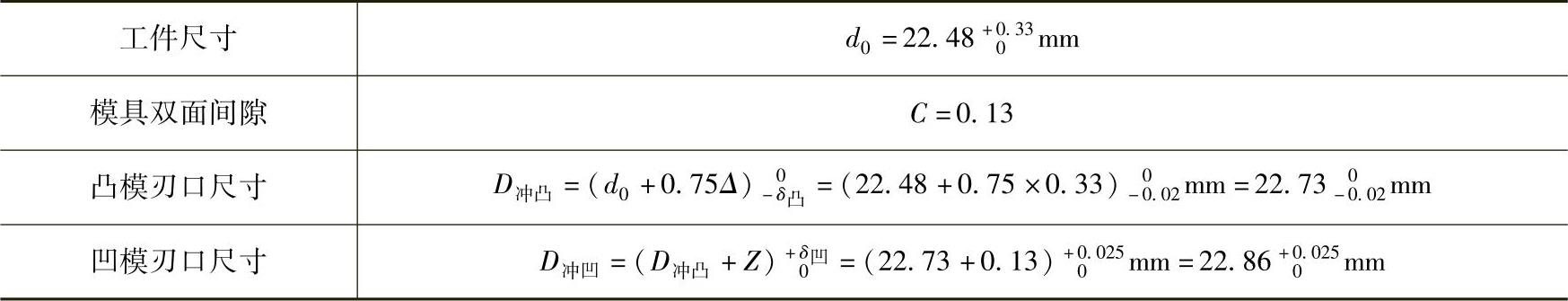

(2)冲孔工序工作尺寸计算

冲孔工序中尺寸计算时先计算凸模刃口尺寸,将间隙放在凹模,孔的未注公差Δ=0.33mm,则冲孔工序凸凹刃口的尺寸计算见表5-5。

表5-5 冲孔凸、凹刃口的尺寸计算

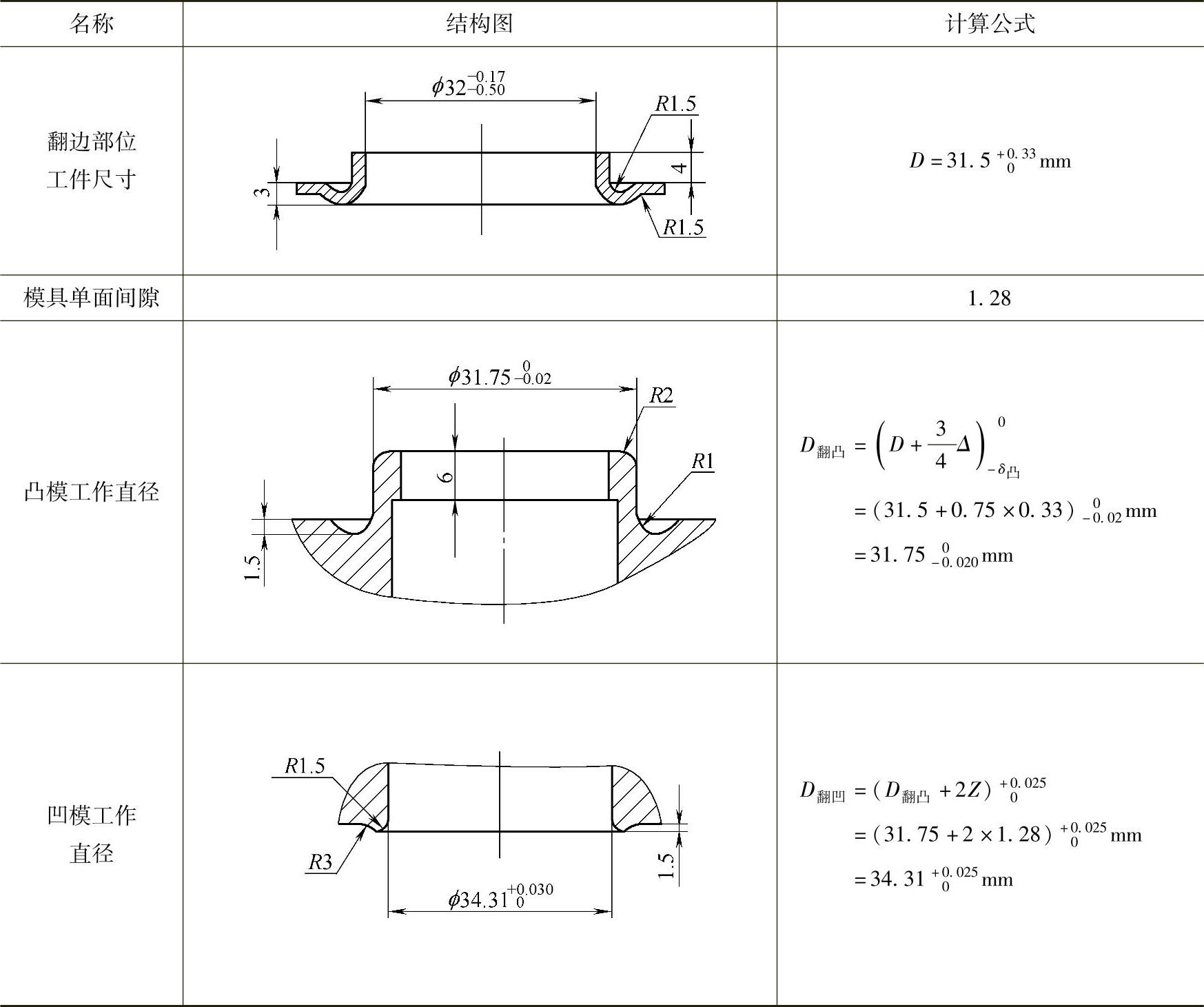

(3)翻边工序工作尺寸计算

在产品图中,翻边部位的孔径标注为工件的内形尺寸且精度要求较高,因此,计算翻边凸模、凹模工作尺寸时,先计算凸模工作尺寸,将间隙放在翻边凹模上。翻边凹模圆角半径与工件圆角半径一致,为R1.5,凸模圆角半径的大小既不能影响翻边也不能影响冲孔凹模刃口,取为R2。翻边工序凸模、凹模的尺寸计算见表5-6。

表5-6 翻边工序凸、凹模的尺寸计算

(4)拉深工序工作尺寸计算

由于工件一次成形,所以拉深凸模圆角半径与工件内圆角半径相等,即r拉凸=3mm,同时为了避免拉深缺陷产生,也为了降低拉深凹模深度,R拉凹≥3t0=4.5mm,取R拉凹=5mm。

拉深部位标注尺寸为内形尺寸,尺寸计算时,应以凸模为基准,间隙放在凹模上。则:

D拉凸=(D拉+0.4Δ)0-δ凸=(69.6+0.4×1)0-0.02mm=700-0.02mm

D拉凹=(D拉凸+2拉深模单面间隙)+δ凹0=(70+2×1.4)+0.0300mm=72.8+0.0300mm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。