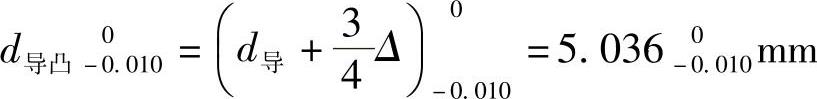

1.落料外形尺寸的确定

除弯曲部位影响落料件外形形状及尺寸外,工件的其他部位在冲压时不会改变落料件外形尺寸。因此主要考虑弯曲部位对落料外形的影响。弯曲部位展开长度的是以弯曲中性层作为计算依据。

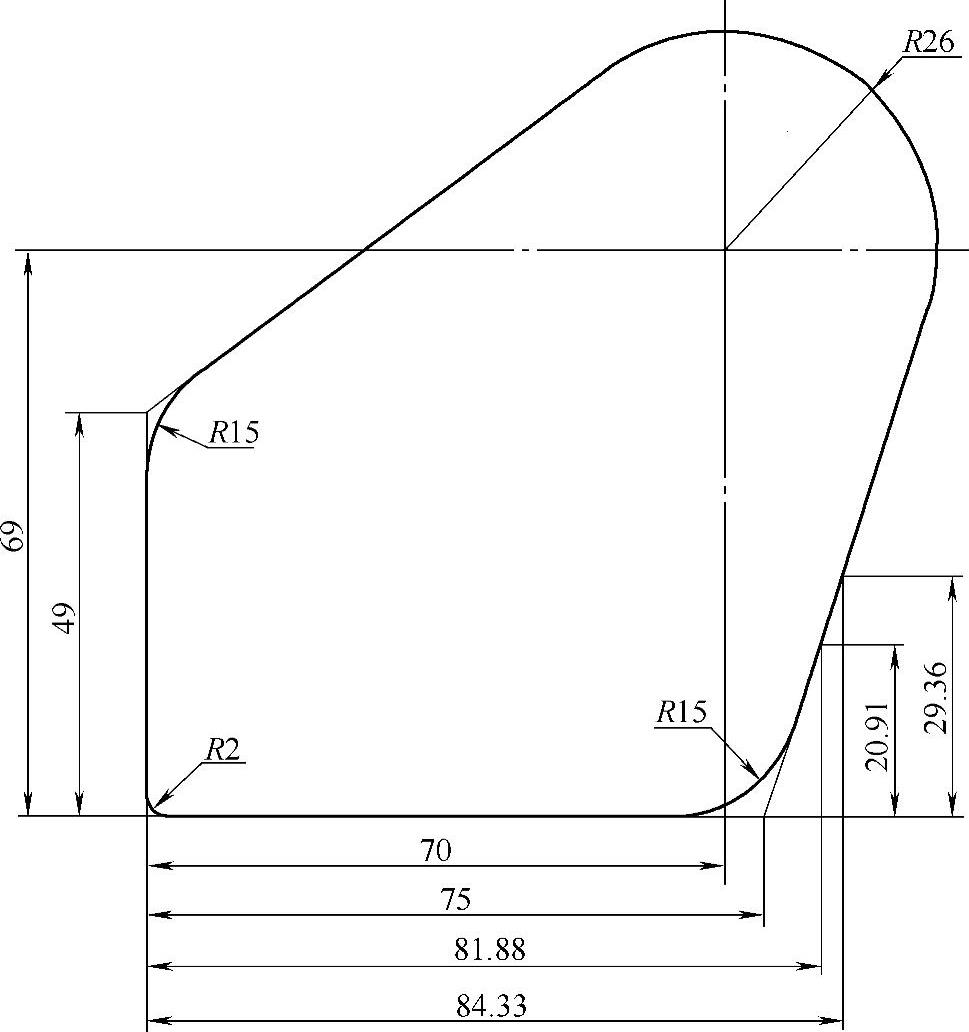

因相对弯曲半径r/t=1/2=0.5,弯曲应变中性层位移系数K=0.25,则弯曲部位中性层半径ρ=r+Kt=1mm+0.25×2mm=1.5mm,计算得出弯曲部位中性层长度l=1.04mm。则落料展开外形及尺寸如图4-2所示。

2.内圆翻孔预冲孔直径的确定

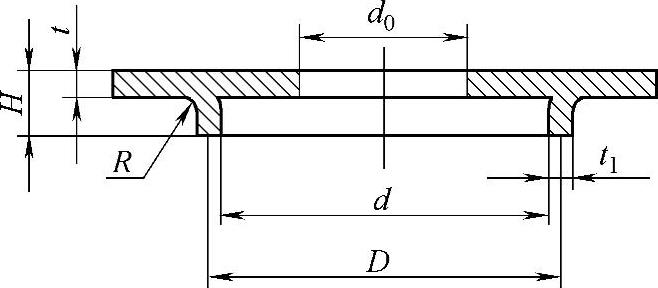

翻孔前的预冲孔直径的确定是根据体积不变原则进行,计算时可根据经验公式d0=D-2(H-0.43R-0.72t)计算,式中各符号如图4-3所示。支架图中,t=2mm,R=2mm,H=6mm,工件的翻边直径经计算为d=32.43mm,翻孔后口部壁厚t1=0.85t=0.85×2mm=1.7mm,D=d+t1=32.43mm+1.7mm=34.13mm。将前述数值代入经验公式可计算出翻边前预制孔直径d0=D-2(H-0.43R-0.72t)=34.13mm-2(6-0.43×2-0.72×2)mm=26.73mm。

图4-2 落料展开外形及尺寸

图4-3 圆内孔翻边示意图

由于圆内孔翻边属伸长类变形,翻边时毛坯变形区受两向拉应力作用,其中切向拉应力是最大主应力,在翻孔变形区内边缘上毛坯仅受切向拉应力作用。故在翻孔过程中毛坯变形区的厚度在不断变薄,翻孔后在竖边的边缘部位厚度最薄。根据翻孔中变形区材料的力学性能,边缘拉裂是圆孔翻边产生的主要缺陷。为了防止圆孔翻边时产生翻裂缺陷,翻孔系数k=d0/D应大于材料的极限翻孔系数k0。由于d0=26.73mm,D=34.13mm,则翻孔系数k=d0/D=26.73/34.13=0.78,而k0=0.48,k>k0,故可一次翻出。

3.零件展开形状及尺寸确定

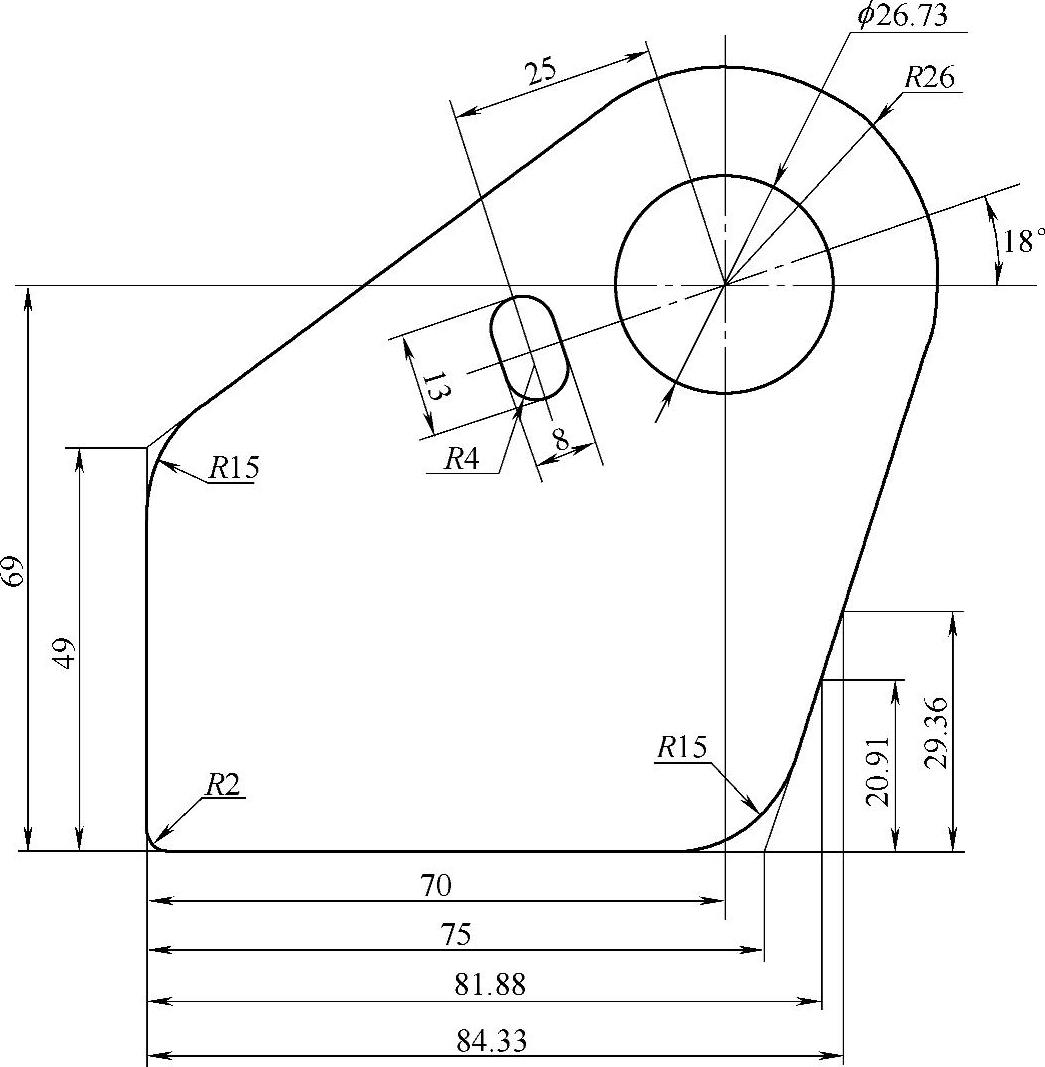

经弯曲展开外形及尺寸和翻边前预冲孔尺寸的确定,可得到零件的展开形状及尺寸,如图4-4所示。

4.排样设计

冲压原材料可使用钢带卷料,采用自动送料器送料、导正销定位,卸料方式为弹性卸料。也可使用条料,手工送料、导正销定位。

(1)排样图

由于该冲压件采用左右件同时生产,因此在排样方式上选择直排单排形式。左右件分布于送料方向的左右两侧,零件的弯曲线平行于送料方向。在左右件之间留出一定的搭边值,待零件成形后切掉搭边获得成形工件。由于料厚较厚,为2mm,如果左右件之间的搭边宽度足够时,搭边的强度和刚度较大,适合作为送料的载体,以提高材料利用率。因此,支架成形的多工位级进模采用单排、直排、中间载体排样。具体排样如图4-5所示,共9个工位。

图4-4 零件的展开形状及尺寸

图4-5 排样图

第1工位:冲导正孔,导正孔直径为ϕ5mm。

第2、3工位:修弯曲部分外形。将弯曲外形分为两个工步冲切的主要目的是避免冲切凸凹模壁厚过小,改善凸模、凹模受力状态,提高模具强度。

第4工位:空工位。留此空工位的目的是增加凹模强度。

第5工位:弯曲成形。

第6工位:冲翻边预冲孔ϕ26.73mm。

第7工位:翻孔。

第8工位:冲腰圆孔。主要考虑到腰圆孔与翻边孔间距太小,如将腰圆孔和翻边预冲孔一次冲出,翻边时易导致腰圆孔变形。

第9工位:切断。工件脱离载体,从模具左端前后两侧滑出。

多工位连续模的送料步距(工位间距)精度直接影响冲压件的尺寸精度。如果送料步距存在较大误差,不仅影响冲压件的外形尺寸,还会影响冲压件内外形状的相对位置精度。经计算并结合模具工作零件加工设备精度的实际情况,排样送料精度选择为±0.01mm。定距方式采用自动送料装置粗定位,利用模具结构上的导正销精定位。导正销设置在第2、3、4、6、7、8工位,而弯曲工位(第5工位)和左右件切断工位(第9工位)不设置导正销。

(2)条料宽度、导料板间距、送料步距

搭边的作用是补偿定位误差,防止由于条料的宽度误差、送料步距误差、送料歪斜误差等原因而冲裁出残缺的废品。根据工件的材料、形状、尺寸、生产过程中的送料方式查得侧面的搭边值a1=4mm;沿送料方向工件之间的搭边值要考虑到修边时模具的强度,即与送料步距有关;左右件之间的搭边即中间载体宽度要考虑到切断凸模的强度。综合分析,最终获得条料宽度A=212mm,送料步距B=101mm。

5.冲压力计算

模具结构采用整体弹压式多工位级进模,其冲压力包含冲裁力、弯曲力、翻孔力、压料力、卸料力、推件力等。

(1)冲裁力

冲裁力包含第1工位冲导正孔的冲孔力、第2工位修边的修边力、第3工位修边的修边力、第6工位冲翻边预冲孔的冲孔力、第8工位冲腰圆孔的冲孔力、第9工位左右件分离的切断力等几部分。

1)冲导正孔冲孔力

F导冲=1.3L1tτb (4-1)

L1=πd导=5πmm=15.71mm

20钢的抗剪强度τb=300~320MPa。保险起见,一般计算冲裁力时选择最大的抗剪强度,即τb=320MPa。

则 F导冲=1.3L1tτb=1.3×15.71mm×2mm×320MPa≈13kN

2)第2工位修边力

F修1=1.3L2tτb (4-2)

应用autoCAD中的List命令查询得到第2工位冲裁部分长度L2为393mm。

则 F修1=1.3×393mm×2mm×320MPa≈327kN

3)第3工位修边力

F修2=1.3L3tτb (4-3)

应用autoCAD中的List命令查询得到第3工位冲裁部分长度L3为255mm。

则F修2=1.3L3tτb=1.3×255mm×2mm×320MPa≈213kN

4)冲翻边预冲孔的冲孔力

F翻冲=1.3L4tτb (4-4)

L4=2πd预冲=2π×26.73mm≈168mm

则 F翻冲=1.3L4tτb=1.3×168mm×2mm×320MPa≈140kN

5)冲腰圆孔的冲孔力

F腰冲=1.3L5tτb (4-5)

L5=πd腰+2C=8.13πmm+2×5mm≈36mm

则 F腰冲=1.3L5tτb=1.3×36mm×2mm×320MPa≈30kN

6)左右件分离的切断力

F切断=1.3L6tτb (4-6)

应用autoCAD中的List命令查询得到第9工位左右件分离时冲裁部分长度L6为204mm。

则 F切断=1.3L6tτb=1.3×204mm×2mm×320MPa≈170kN

7)总冲裁力

总冲裁力F冲裁=F导冲+F修1+F修2+F预冲+F腰冲+F切断

=13kN+327kN+213kN+140kN+30kN+170kN

=893kN

(2)翻孔力(https://www.xing528.com)

F翻=2×1.1πt(D-d0)Rm

式中 Rm———材料的抗拉强度(MPa),取510MPa。

则 F翻=2×1.1πt(D-d0)Rm

=2×1.1×π×2mm×(34.13-26.73)mm×510MPa

≈53kN

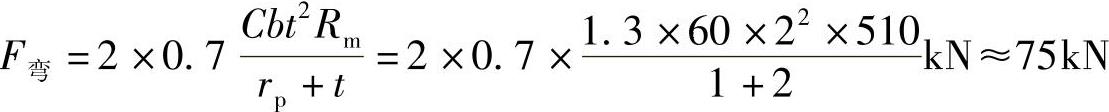

(3)弯曲力

式中,b是弯曲件弯曲部位平均宽度(mm),为60mm;C是安全系数,取1~1.3,本次计算时取1.3;rp是弯曲圆角半径(mm),为1mm。

所以

(4)压料力

F压=0.8F压=0.8×75kN=60kN

(5)卸料力

F卸=0.05F冲裁=0.05×680kN=34kN

(6)推件力

F推=0.055F冲裁=0.055×680kN=37kN

(7)总冲压力

F总=F冲裁+F翻+F弯+F压+F卸+F推

=893kN+53kN+75kN+60kN+34kN+37kN

=1152kN

6.模具间隙

(1)冲裁工序模具间隙

冲裁部分的模具间隙可通过查表法获得,也可采用经验公式计算获得。采用经验公式计算时,对于厚度为2mm的黑色金属软材料,冲裁间隙C取为(8%~10%)t。本设计中,模具间隙C=9%t=0.18mm,其中C为冲裁模双面间隙。对于规则形状的工件可通过分别加工直接控制各个工作零件尺寸来保证冲裁间隙,而对于不规则形状的工件,通过配作来保证。对于落料部分,以凹模为基准,间隙设在凸模上;对于冲孔部分,以凸模为基准,间隙设在凹模上。

(2)弯曲工序模具间隙

本零件弯曲成形后从模具里取出时不会对模具的工作部分产生摩擦,因此弯曲工序的模具间隙直接取为坯料厚度,即2mm。

(3)翻孔工序模具间隙

翻边时,变形区是内径为d0、外径为D的环形区域,变形区材料受力为双向拉应力,且切向拉应力为最大主应力,而孔边缘仅受切向拉应力,导致变形区材料变薄。因此,翻边工序的模具间隙应小于坯料厚度。但模具间隙既不能过大,也不能过小。如果模具间隙过小,变形区材料在翻边过程中由于受到凸凹模的挤压而过度变薄,严重时还会产生裂纹;如果模具间隙过大,翻边时变形区材料受到的支撑作用减小,翻边回弹较大,导致翻边后翻立的竖边不直,翻边的精度无法得到保证。根据经验,对于平坯料翻边,翻孔模具间隙可取为0.85t,故翻边工序模具间隙为1.7mm。

7.主要成形零件工作尺寸

(1)修边和切断工序工作尺寸计算

修边和切断工序由于凸凹模形状不规则,且零件的精度要求不高,因此,将修边和切断工序都当作落料工艺。在模具制造时采用配作法保证凸模、凹模等工作零件尺寸,修边和切断工序均以凹模为基准件,由于零件精度要求不高,凹模刃口尺寸直接采用零件展开外形的名义尺寸,凸模刃口尺寸采用配作,保证双面模具间隙为0.18mm。

(2)冲孔工序工作尺寸计算

冲孔工艺主要包含冲导正销定位孔、冲翻边预冲孔和冲腰圆孔,由于各种孔的形状较简单、规则,因此冲孔工序中的凸模、凹模刃口尺寸采用分别计算法。计算时,先计算凸模刃口尺寸,凸模刃口尺寸加上双面模具间隙即为凹模刃口尺寸。

1)定位孔工作尺寸计算

根据零件的大小及料厚,确定导正孔的直径为ϕ5mm,同时考虑普通冲裁能够达到的尺寸精度等级以及保证模具使用时的定位精度,导正孔的尺寸公差等级确定为IT10,即导正孔尺寸为ϕ5+0.0480mm。

因此,

d导凹+0.0170=(d导凸+C)+0.0170=5.216+0.0170mm

2)翻边预冲孔工作尺寸计算

翻边预冲孔直径d翻预=26.73mm

因此,d预凸0-0.014=26.730-0.014mm

d预凹+0.0200=(d预凸+C)+0.0200=(26.73+0.18)+0.0200mm=26.91+0.0200mm

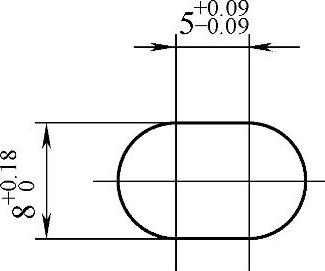

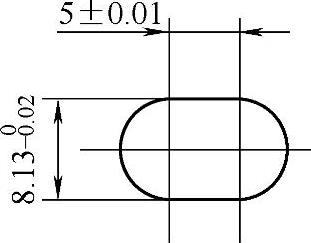

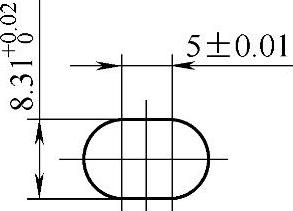

3)腰圆孔工作尺寸计算

腰圆孔尺寸为未注公差尺寸,其公差等级为IT14。查表获得其公差并标注其尺寸如图4-6所示。则冲制腰圆孔的凸模刃口尺寸如图4-7所示。凹模刃口尺寸如图4-8所示。

图4-6 腰圆孔尺寸

图4-7 冲制腰圆孔凸模刃口尺寸

图4-8 冲制腰圆孔凹模刃口尺寸

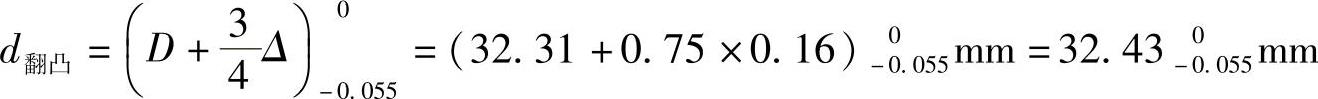

(3)翻孔工序工作尺寸计算

由于翻孔时材料是包紧在凸模上,因此凸模工作部分直径与翻边内孔直径一致。将翻边孔尺寸ϕ32+0.47+0.31mm转换成基本尺寸表示为ϕ32.31+0.160mm。其公差值Δ=0.16mm,相当于IT11。

对于成形类模具工作零件的制造公差可根据成形工件的公差确定。若成形工件的公差不小于IT12、IT13,凸模和凹模制造公差可采用IT8、IT9;若成形工件的公差不大于IT14,凸模和凹模制造公差采用IT10。由于支架翻边部位的公差等级为IT11,查表获得凸模、凹制造公差分别为0.055mm和0.080mm。

因此翻边凸模工作部分直径

翻边凸模头部形状采用球形。翻边凹模工作部分直径d翻凹=(d翻凸+2C)+0.0800=(32.43+2×1.7)+0.0800mm=35.83+0.0800mm,翻边凹模圆角半径r与工件圆角半径一致,为2mm。

8.冲压设备的选择

冲压设备选择时主要从模具轮廓尺寸大小、冲压力、工作行程、开模行程等方面考虑。对于不同工序,所选冲压设备规格不一定是一样的。根据本零件的结构特点,为安全起见,在选择成形设备时,主要从公称压力和模具轮廓尺寸大小两个方面考虑。F压≥1.3F总=1.3×1152kN≈1498kN,从后面的设计可以看出,模具的最大外轮廓尺寸为1000mm×570mm×365mm。综合公称压力和模具最大轮廓尺寸大小两个方面,选择J31-400B闭式单点压力机,其主要技术参数为

公称压力:4000kN

公称力行程:13.2mm

滑块行程长度:400mm

滑块行程次数:20次/min

最大装模高度:550mm

装模高度调节量:250mm

工作台尺寸(前后×左右):1200mm×1240mm

滑块底面尺寸(前后×左右):1000mm×1230mm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。