本道工序完成侧壁成形工序和切断悬臂工序。

1.模具结构设计

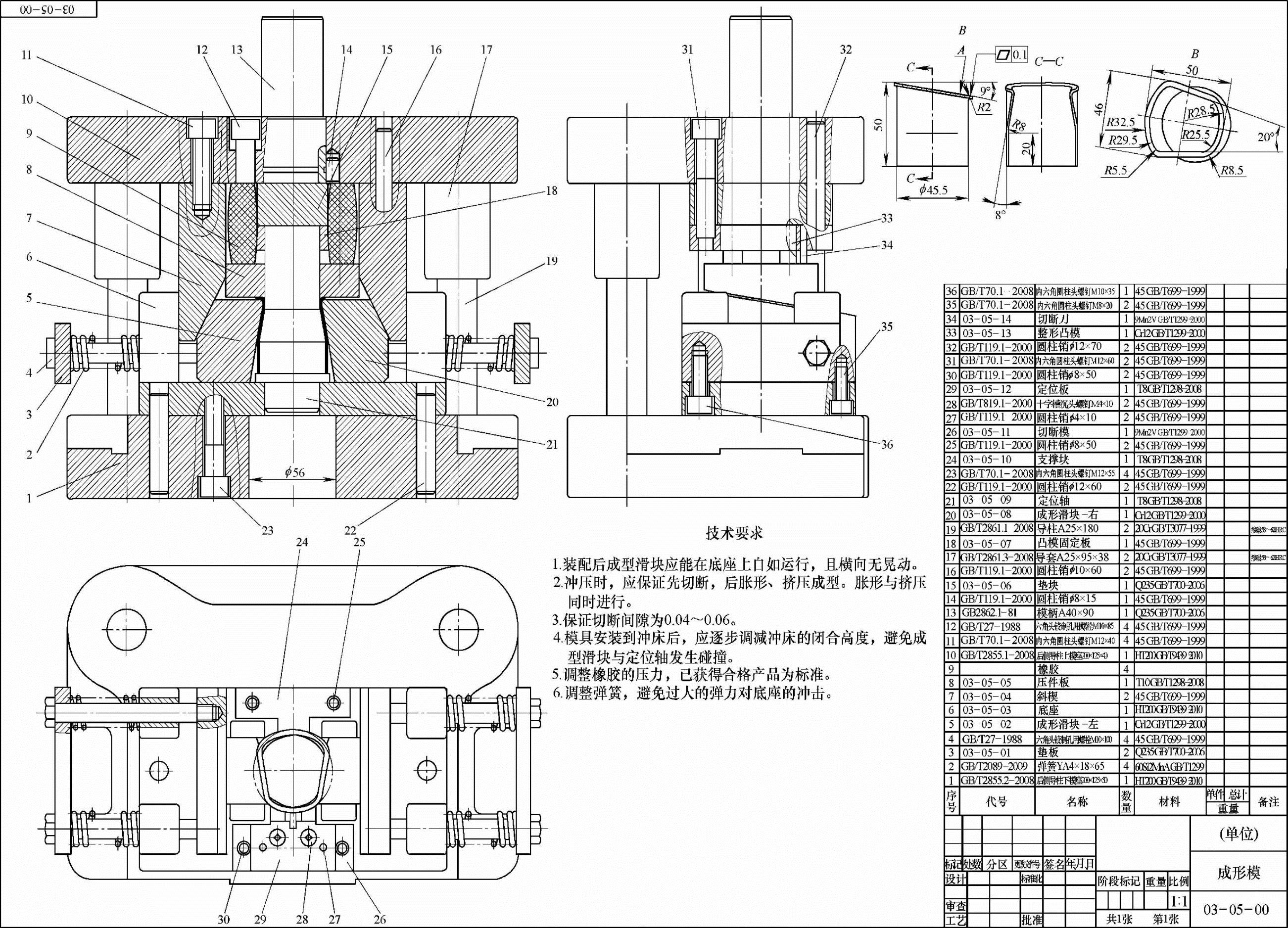

成形模装配图如图3-57所示。

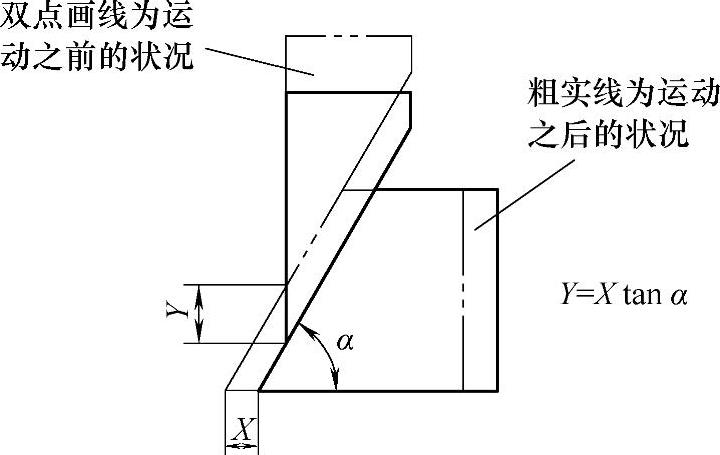

本套模具采用斜楔结构。这种模具是利用斜楔将冲床滑块的上下运动转换为其他方向的运动。采用斜楔结构的模具应注意几个问题:①斜楔的纵向运动行程与模具滑块横向运动行程的比例;②滑块的纵向冲压力与模具滑块的横向冲压力的关系;③模具的磨损;④模具滑块横向运动精度。

采用斜楔结构的模具,纵向运动的行程与横向运动的行程一般要按照一定比例进行设计,这个比例是通过合理设计斜楔的角度而获得。当纵向运动行程与横向运动行程的比例为1∶1时,斜楔的角度是45°。这个比例就是一个正切的比值关系,当斜楔的角度α减小时,纵向运动行程与横向运动行程的比值减小,如图3-58所示。

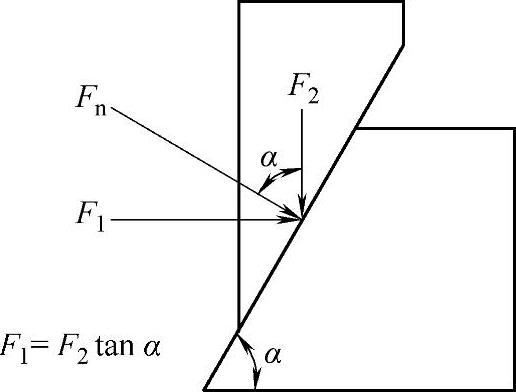

在忽略摩擦力的情况下,斜楔与模具滑块的作用力关系是正切的比值关系,如图3-59所示。斜楔与模具滑块相互作用时,接触面产生法向作用力Fn,它可以分解为纵向力F2与横向力F1,F2与F1的比值决于斜楔的角度α,当斜楔的角度α减小时,横向力F1与纵向力F2的比值减小。冲压时摩擦力加上冲压力等于横向力。

图3-59反映了斜楔工作时的受力状况,Fn的作用使得斜楔和模具滑块磨损,同时纵向力使得模具滑块与底座磨损,且这种磨损与冲压时所需的横向力大小有关,所需横向力越大,磨损也就越大。良好的润滑、选择合理的材料有助于减小磨损。

模具滑块的横向运动精度,主要依靠模具滑块与底座的配合精度来保证。

设计斜楔模具的步骤是:①按照纵向行程与横向行程的比例关系确定斜楔的角度;②计算工作时模具滑块的横向力,一般来说横向力就是冲压力;③将横向力除以斜楔角度的正切值,就得到了冲压时所需的纵向力;④用纵向力乘以1.1~1.2的系数(考虑摩擦力的影响)之后就是冲压时所需要的冲压力了。如果有多个斜楔,再乘以斜楔的个数,就是所需的冲压力。

在本套模具中,上模的上下运动用于切断制件的悬臂及制件顶部的胀形,成形滑块的左右运动用于挤压制件的侧壁。

本套模具的运动顺序为:①压件板压上工件;②切断制件的悬臂;③对内孔进行胀形;④在胀形进行过程中挤压制件两侧;⑤工作结束返回。

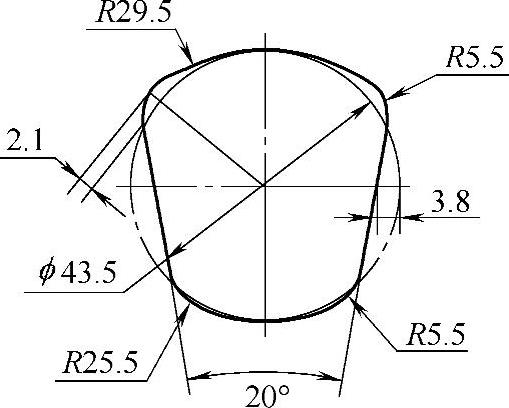

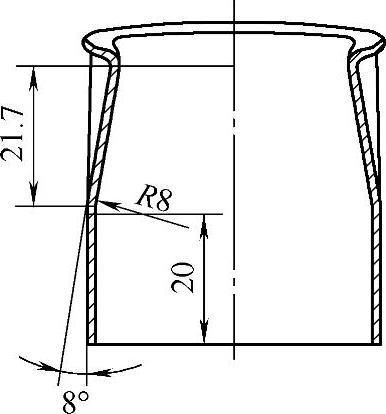

本例中,制件顶部的胀形和制件侧壁的挤压,两者同时作用且要按照一定比例。图3-60是俯视制件顶部的局部视图,双点画线表示制件顶部成形之前的形状,粗实线是制件顶部成形后的形状。可以计算出制件内孔胀形时需要变化2.1mm,制件侧壁挤压时需要变化3.8mm。

从图3-60可以看出,如果先对制件侧壁进行挤压,制件多余的材料无处可去,无法控制制件的变形。因此,应先对制件顶部的进行胀形,当整形凸模(负责制件顶部胀形)纵向运动一段距离后,再对制件侧壁进行挤压。整形凸模纵向先行运动的目的是让整形凸模与制件接触,消除它们之间的间隙,并对制件进行微小的胀形,此时制件顶部的材料有向制件四个小圆角方向流动的趋势。

图3-57 成形模具装配图

图3-58 斜楔与模具滑块的运动关系

图3-59 模具滑块的受力情况

图3-61为制件沿中心剖开的视图。可以看出,制件上部纵向形状的变化是逐步变化的。过渡长度约为21.7mm,因制件有9°的倾斜角度,制件最低点对应的过渡长度约为19.3mm,这部分是侧壁挤压形成的形状。顶部胀形的过渡区没有那么长,整形凸模也不需要这么长,取侧壁过渡长度的一半即可,即10mm左右。另外,冲压时整形凸模与制件之间的摩擦距离取决于整形凸模的长度,整形凸模过长,将加剧其磨损,制件的质量也将下降。也就是说,制件顶部胀形变化的2.1mm,需要在10mm之内逐步过渡,即整形凸模的形状过渡区为10mm左右。通过对图3-68及图3-69的分析,初步确定斜楔的纵向运动与成形滑块的横向运动的比例为10∶3.8。

图3-60 内孔胀形与两侧挤压

图3-61 制件纵向图

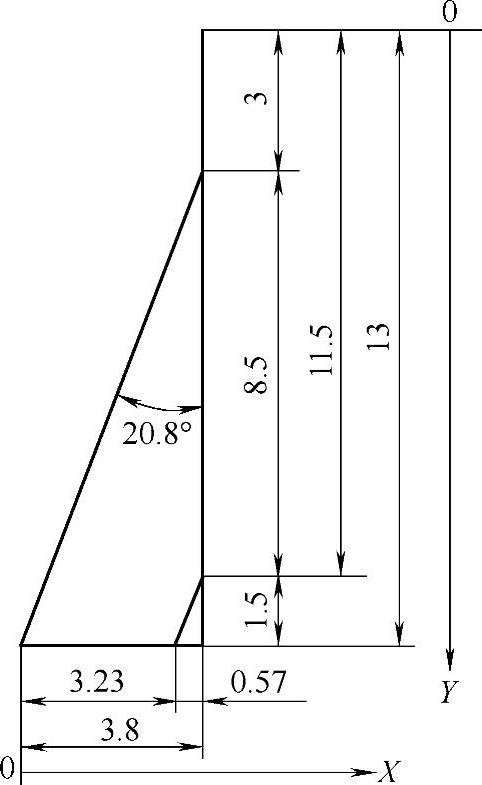

图3-62是按照初步拟订的方案,绘制的模具工作时上模纵向运动与模具滑块横向运动关系图。①上模先行纵向运动3mm,即整形凸模对制件进行3mm的胀形。②斜楔推动模具滑块横向运动,并开始对制件进行侧向挤压,运行3.23mm;整形凸模继续纵向运行8.5mm;③整形凸模形状过渡区结束,继续纵向运行1.5mm;模具滑块继续横向运行0.57mm;④模具工作结束,上模及模具滑块返回。

这种设计存在两个问题:①斜楔的角度过小,斜楔角度变小冲床滑块行程就变大。成形滑块总行程(包括空行程和工作行程)大约13mm左右,相当于滑块行程为34mm;制件高度是50mm;放置及取出制件大约需要10mm。这样冲压滑块行程就要90mm以上,而这超出了所选冲床的滑块行程(90mm)。②整形凸模与制件之间摩擦距离为13mm。这加剧了整形凸模的磨损,同时制件内孔质量也要下降。因此需要对原方案进行修改。

图3-62 模具工作时纵向运动与横向运动的关系

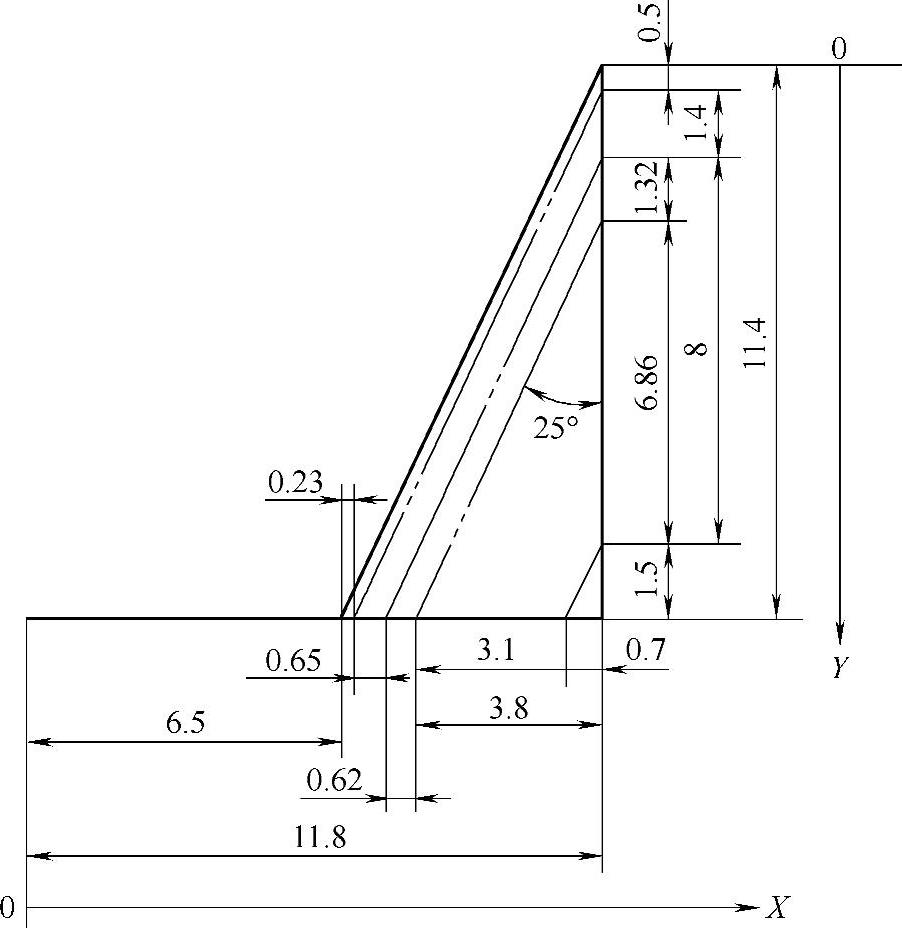

将方案修改后,模具运动的步骤及上模与模具滑块行程关系(图3-63)是:①上模的斜楔推动滑块横向空行程运行6.5mm。②上模的压件板压上工件,压件板运行0.5mm;滑块横向空行程运行0.23mm。③上模的切断刀将制件凸缘上的悬臂切断,切断刀运行1.4mm;滑块横向空行程运行0.65mm。④上模的整形凸模与制件接触,并开始对制件上部进行整形,整形凸模运行1.32mm;滑块横向空行程运行0.62mm。⑤整形凸模继续对制件整形,整形凸模运行6.68mm;模具滑块开始对制件侧壁进行挤压,滑块运行3.1mm。⑥上模的整形凸模形状过渡区全部进入制件,整形凸模继续对制件中部进行胀形,整形凸模继续下行1.5mm;滑块横向运动,并继续对制件侧壁进行挤压,滑块运行0.7mm。⑦上模及模具滑块返回,上模的斜楔推动模具滑块工运行25.4mm,其中上模的工作行程为11.4mm;滑块横向共运行11.8mm,其中空行程共运行8mm,工作行程为3.8mm。整形凸模的形状过渡区长度为8mm。

图3-63 上模与模具滑块运动的关系

模具滑块横向空行程运行的目的是:在冲压时为制件放置和取出模具留出足够的空间。步骤⑥中,整形凸模的形状过渡区全部进入制件后,整形凸模继续向下了1.5mm,形状过渡区的上部将低于制件的料厚,这样就能保证制件顶部形状能够达到制件的技术要求,制件形状又能较好过渡。

上模采用橡胶做成弹性压料装置,主要是利用橡胶的压力特性曲线。在上模下行初始,压料装置对制件基本不施加压力,而在工作行程即将结束时,又要对工件的上表面整形,这时需要对工件施加较大的压力,而橡胶的压力特性符合这种要求。在试模时,要对橡胶的压力进行调整,以获得较高的工件质量。

弯曲模、拉深模可以不用导向装置,但本道工序中有切断工艺,所以还是采用了导向装置,以保证上下模的精确运动。采用后置导柱模架是为了减小模架的横向尺寸,模架的磨损也是在可控范围之内。

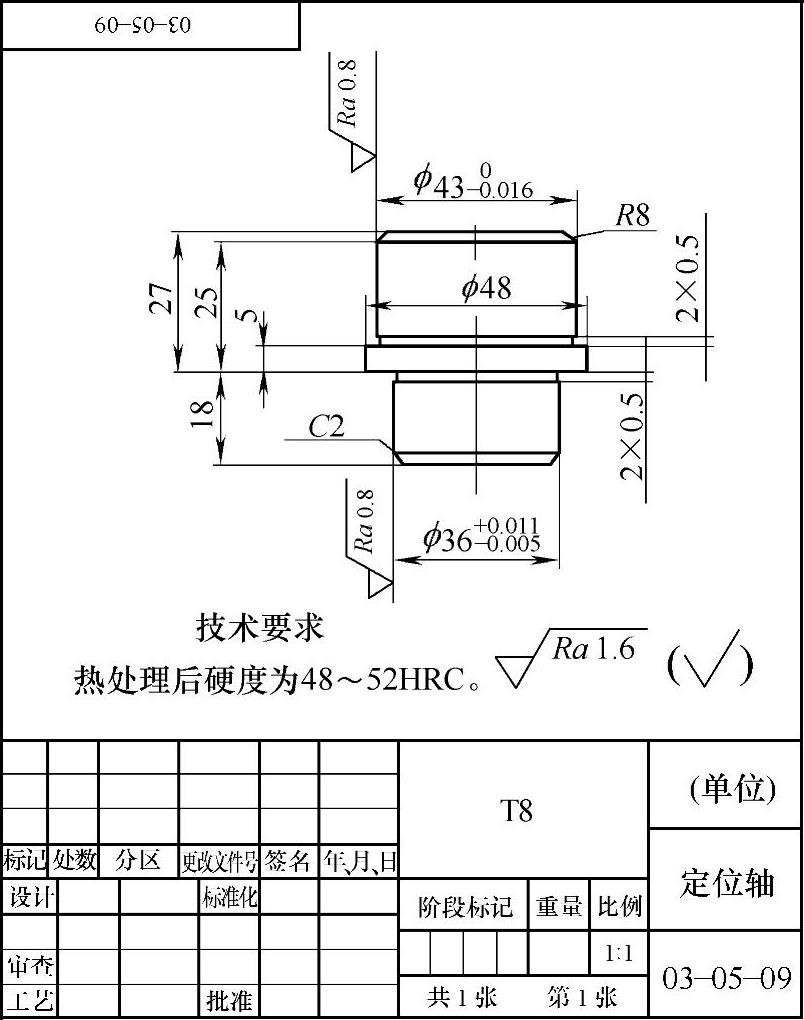

在本道工序中,将制件放在模具中心的定位轴上,定位轴限制制件的移动自由度;用制件凸缘上的悬臂限制制件的转动自由度。

模具滑块不直接与下模座接触,这样可以减小磨损,提高模具的使用寿命,也有助于减小摩擦力。

2.确定刃口尺寸

工序零件尺寸及公差表3-8。

(1)切断部分刃口尺寸的确定

DA=(Dmax-XΔ)+δ凹0=(50-0.5×0.39)+0.0130mm=49.805+0.0110mm

DT=(DA-Zmin)0-δ凸=49.7350-0.016mm

式中,X是磨损系数,见附表9;Zmin是冲裁间隙,见附表8。(https://www.xing528.com)

(2)桶壁部分挤压刃口尺寸的确定

桶侧壁部分的挤压主要取决于侧滑块挤压的行程,调整滑块行程时要注意其与纵向行程的比例。

(3)凸缘部分胀形刃口尺寸的确定

胀形部分的尺寸取决于凸模刃口尺寸,制件此部分与其他零件配合,但精度等级较低,采用斜楔结构不会造成合格率明显下降。胀形凸模的尺寸直接取制件对应部分的尺寸即可。

3.模具非标零件设计

在一些企业中,模具图中的零件经常有一两个零件没有零件图。这些零件大多是配合要求不高、形状简单的零件,加工模具时,工人直接从模具装配图或相关零件图中测量尺寸,然后进行加工。本例中,垫板(序号03-5-01)和垫块(序号03-5-06)就没有零件图。工人可以对应地从模具装配图、凸模固定板的零件图中获得其形状及加工尺寸。

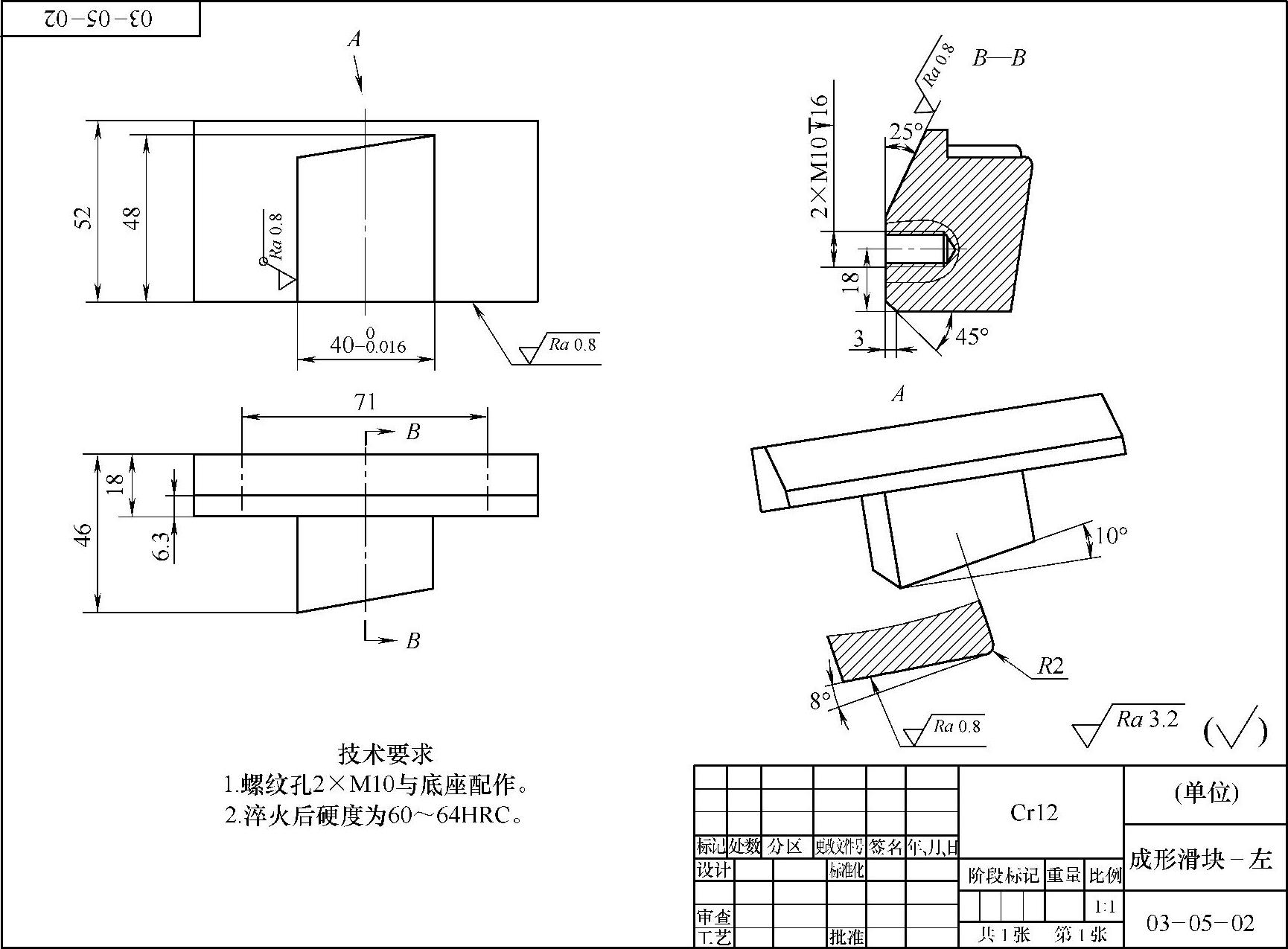

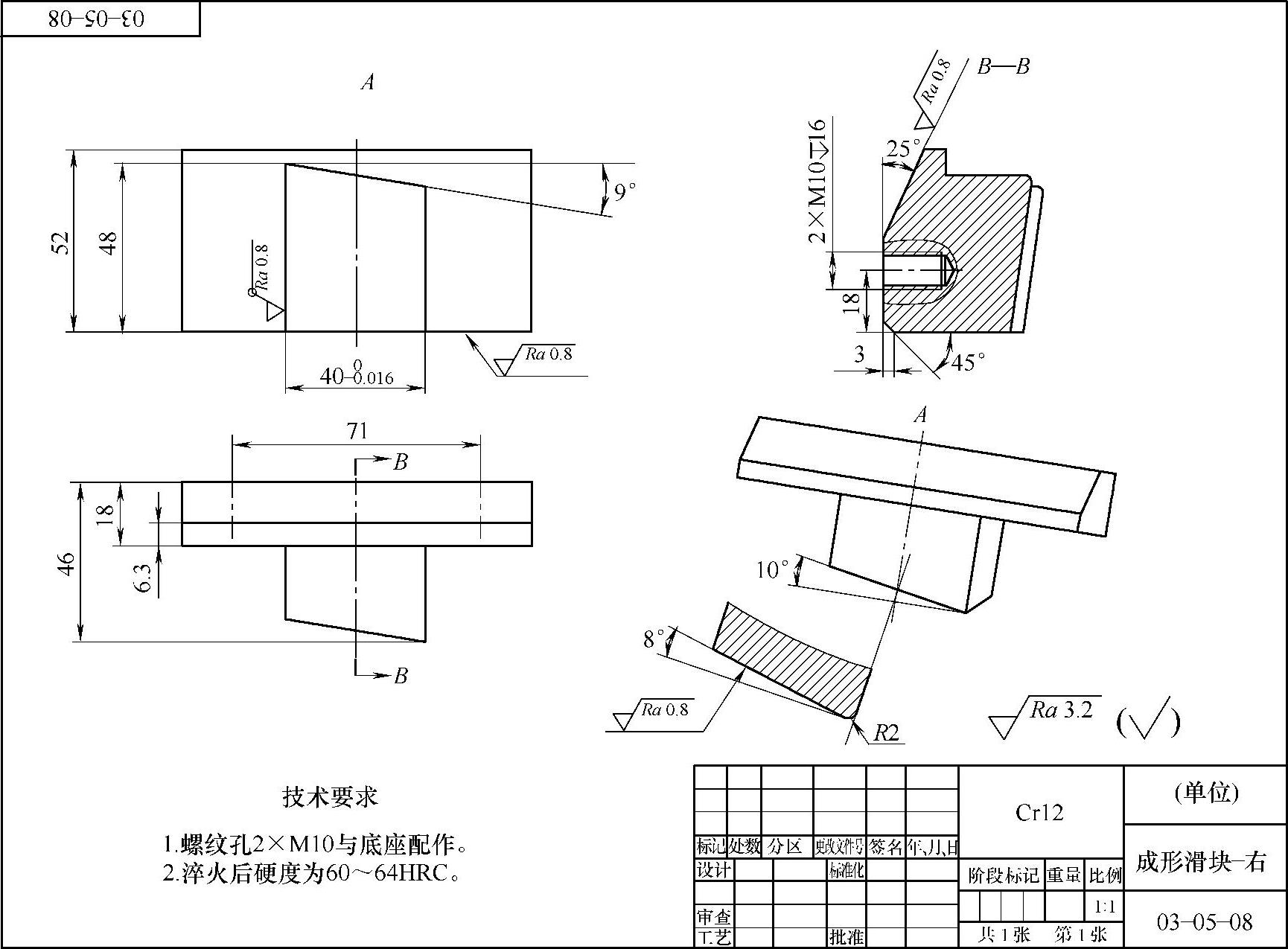

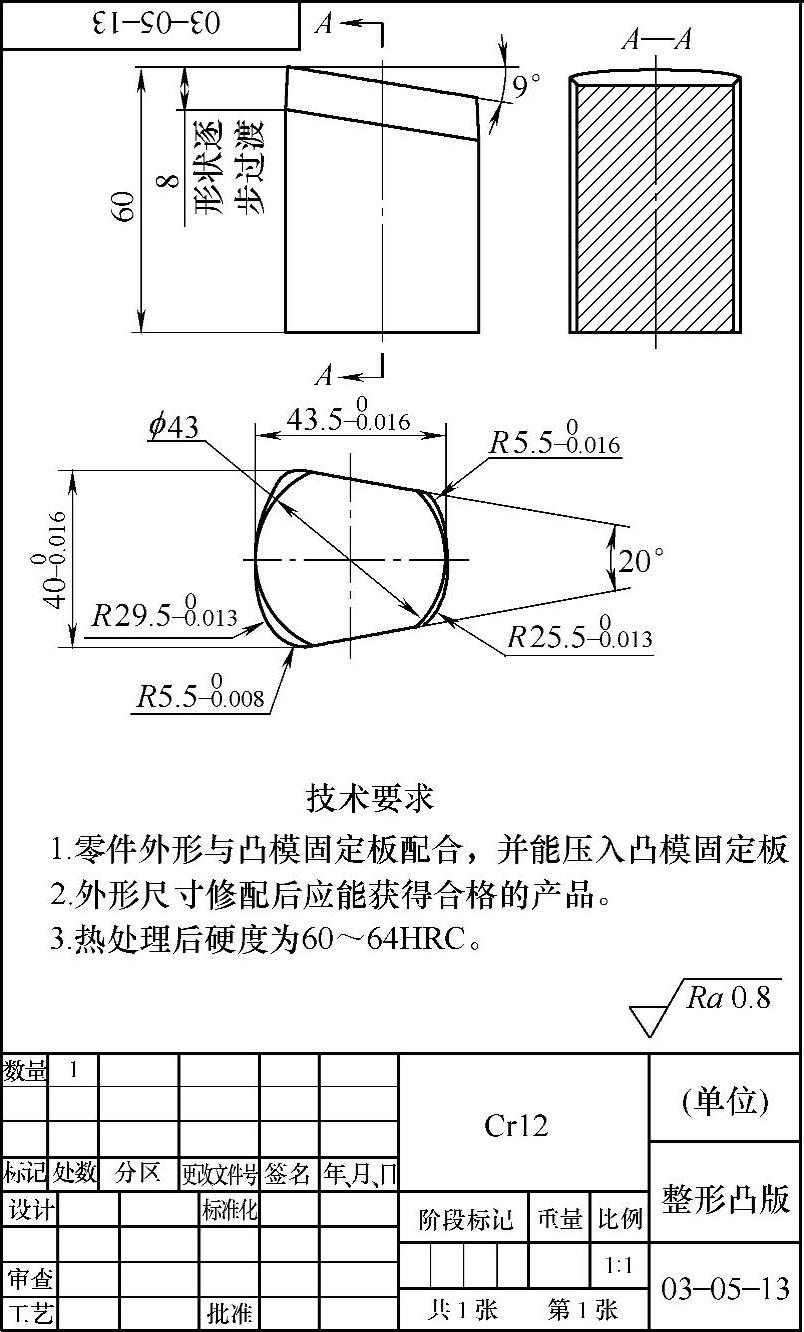

成形滑块用于冲压时模具挤压制件的侧壁,该零件是工作零件,同时还要与斜楔接触,因此工作时磨损比较大,选用Cr12并淬火。该零件各平面之间的角度变化比较多,用图样表达要正确。成形滑块—左如图3-64所示,成形滑块—右如图3-65所示。

图3-64 成型滑块—左

图3-65 成型滑块—右

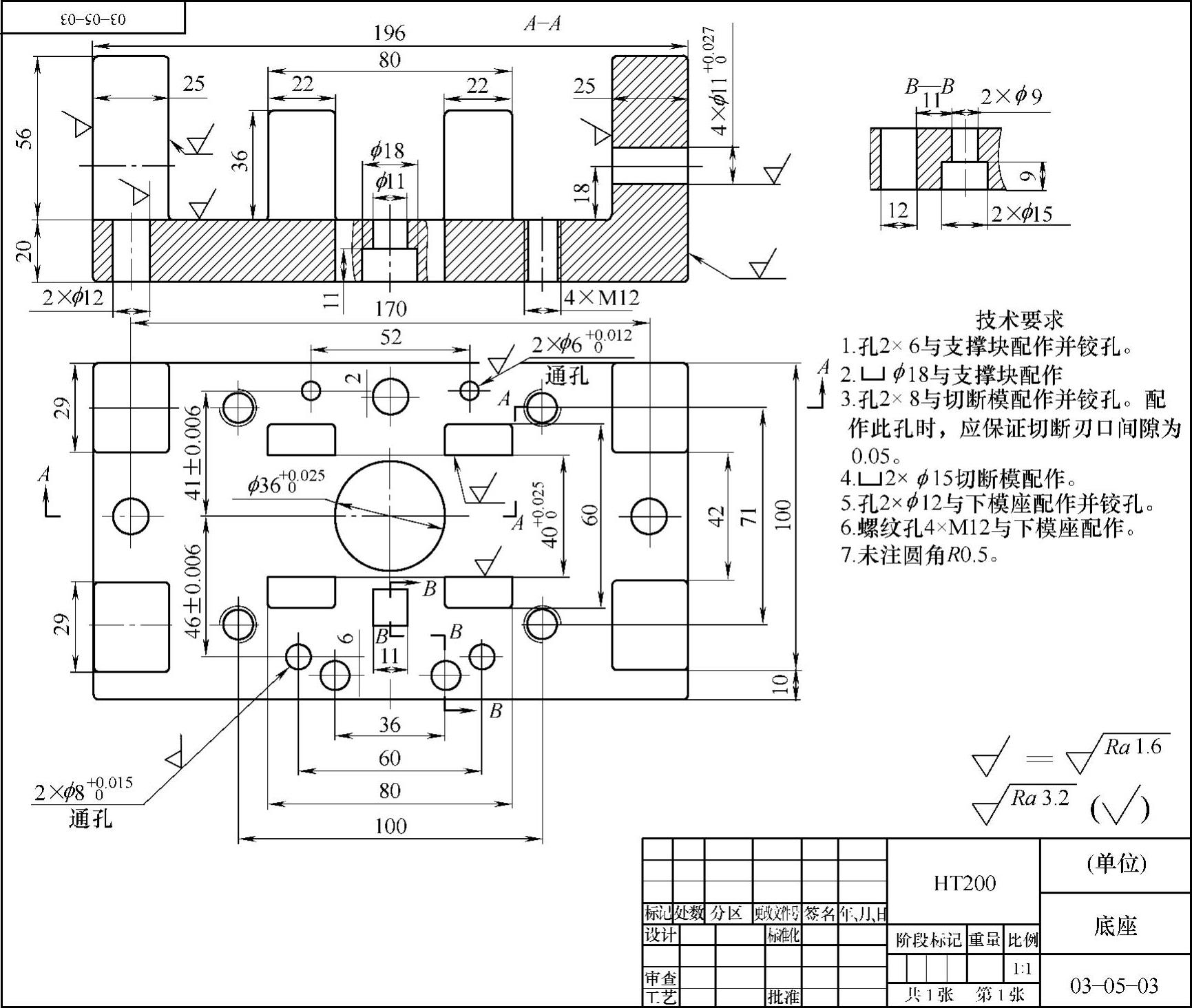

下模要安装成形滑块、弹簧、定位轴等零件,如果直接安装在下模座上,下模座的加工量比较大,装配调整也比较困难,而且冲压时成形滑块与下模座的磨损量也比较大,所以将这些零部件装配到底座上。底座采用铸铁可以有效地减小磨损,同时一些零件也直接铸造成形,有助于减少加工的工作量。底座如图3-66所示。

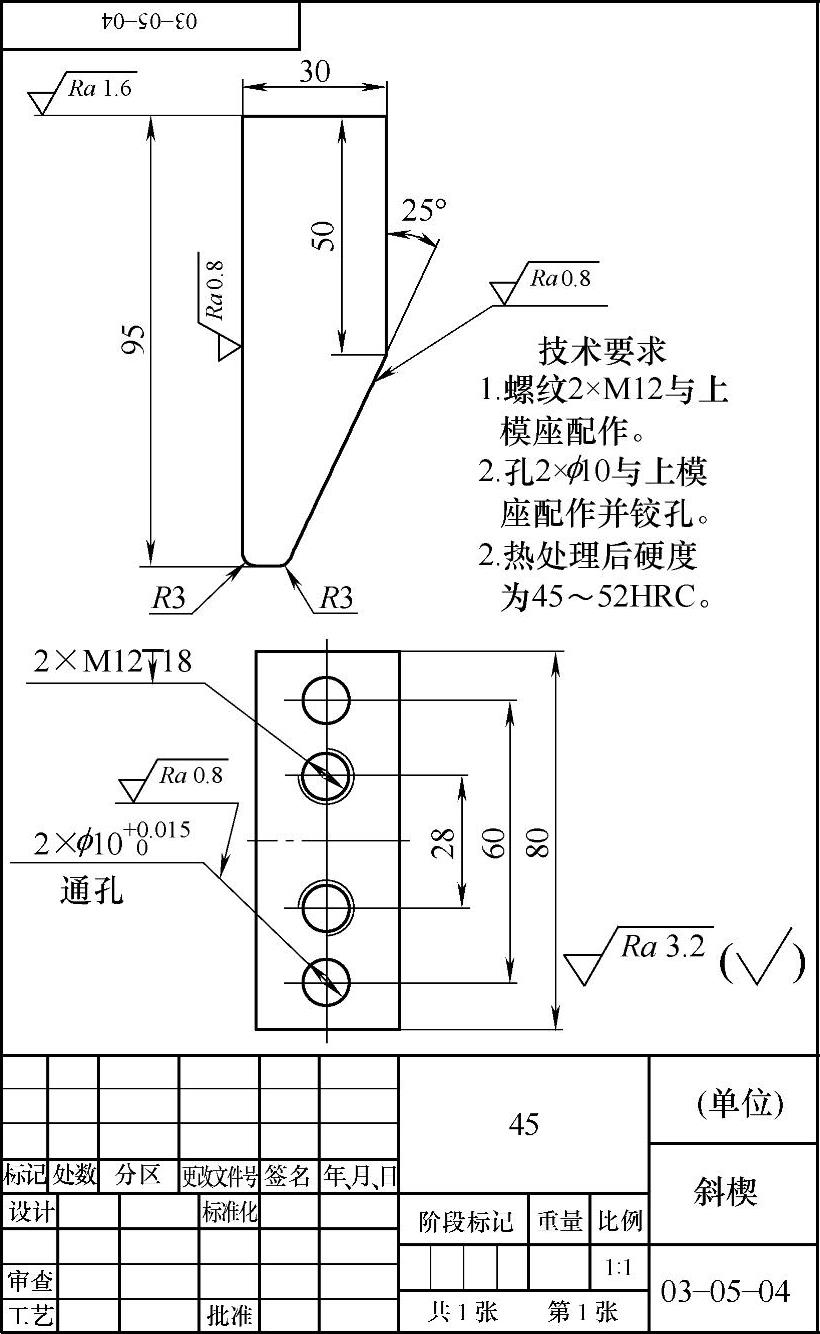

本套模具中,斜楔要推动成形滑块运动,最好画一张运动图,保证相关零件不会在冲压时发生干涉。本例中成形滑块及斜楔尺寸的确定,就是采用绘制运动图的方法获得的。斜楔如图3-67所示。

拉深件的内形尺寸及外形尺寸的精度一般都不是很高,对于多次拉深的拉深件来说,其后续工序的定位最好不要用拉深件的内形或外形定位。本例中,第三道工序对制件进行了翻孔,因此用翻孔获得的内孔进行定位,这样定位精度较高。定位轴如图3-68所示。

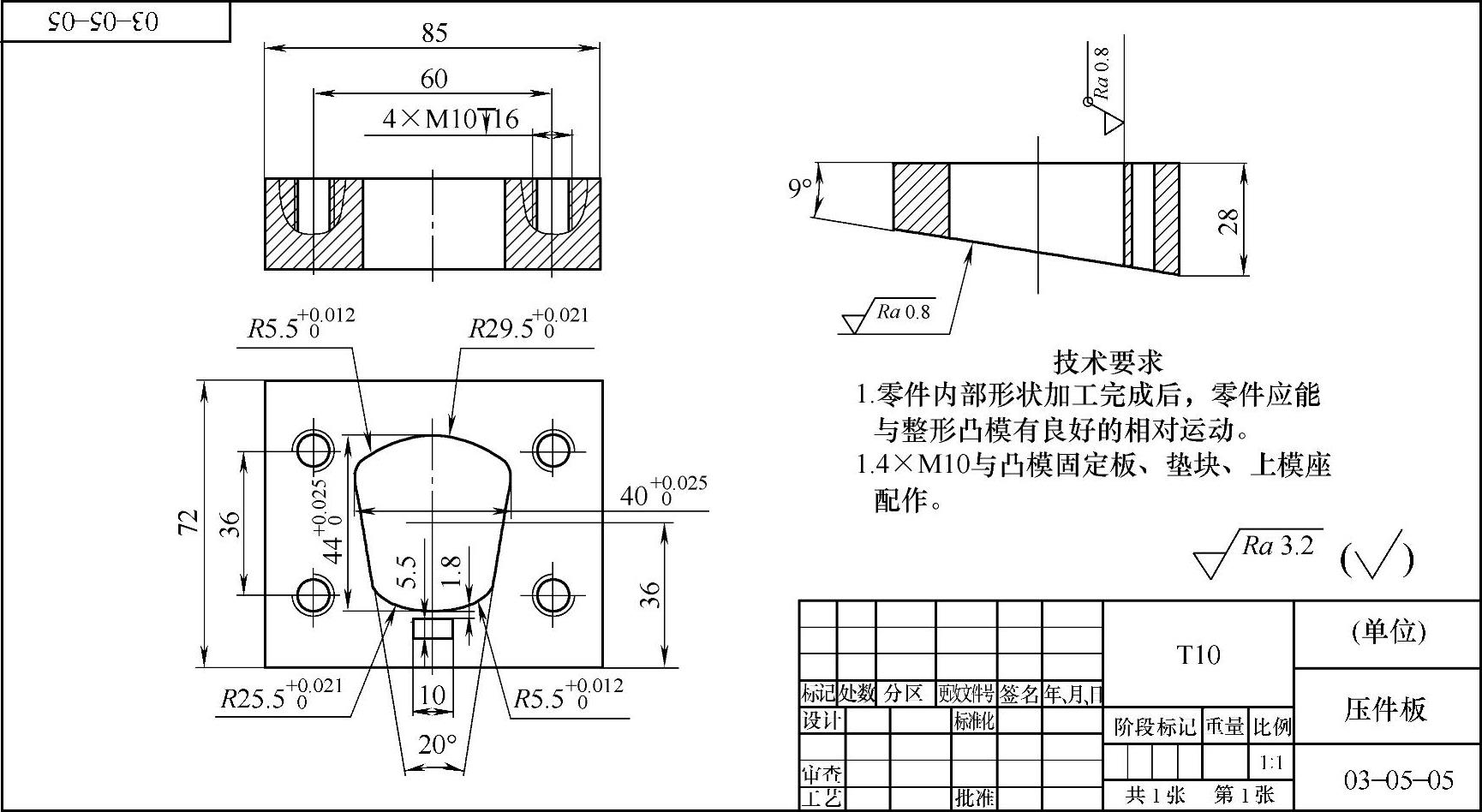

制件侧壁的挤压、顶部的胀形,都会使得制件顶部凸缘的上表面变形,压件板主要用于对制件顶部凸缘的上表面进行校平,但力量要适中。压件板的材料采用T10,其零件图如图3-69所示。

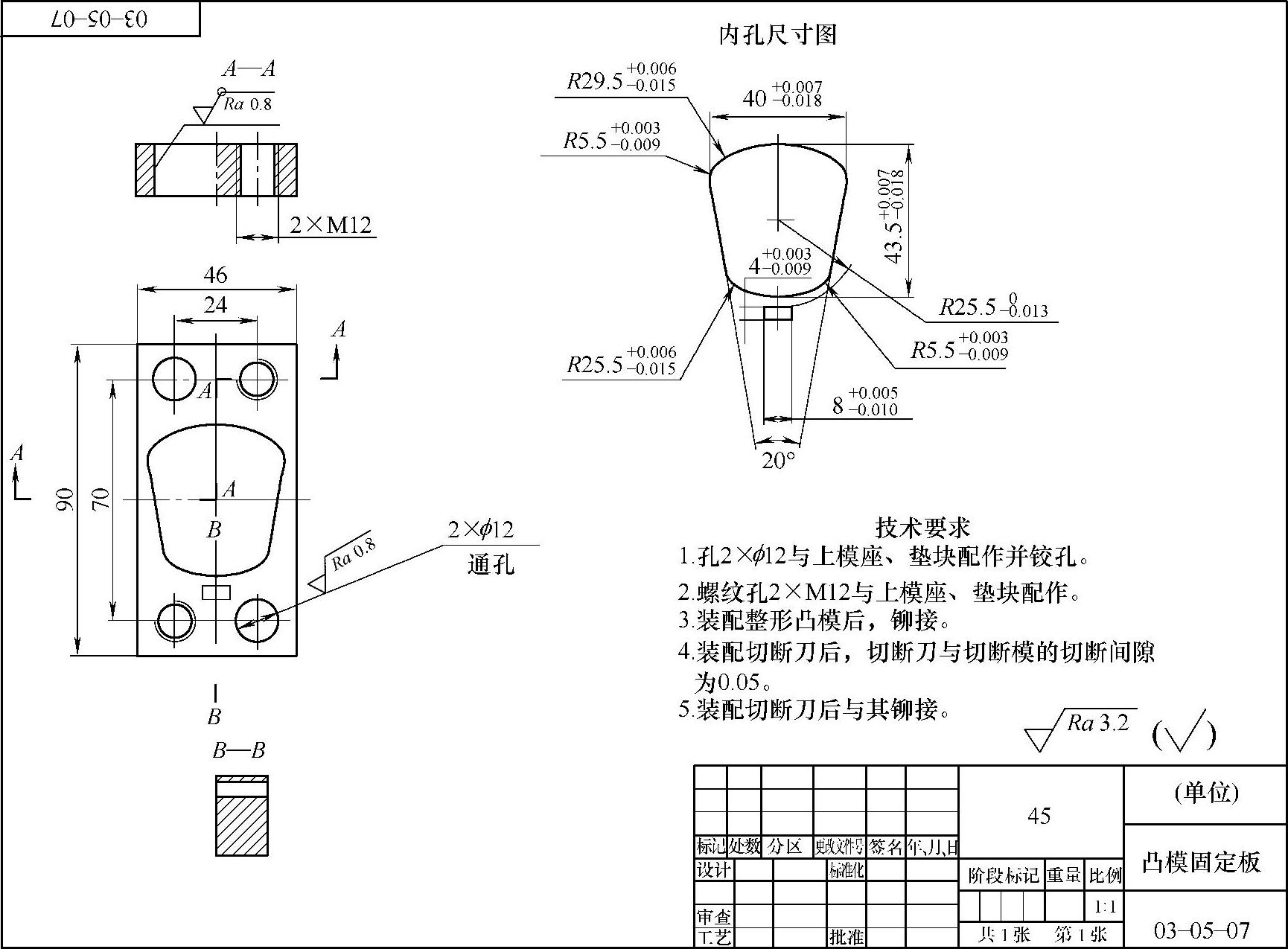

凸模固定板与整形凸模、切断刀配合,使得其内孔的形状较为复杂,精度要求较高。凸模固定板如图3-70所示。

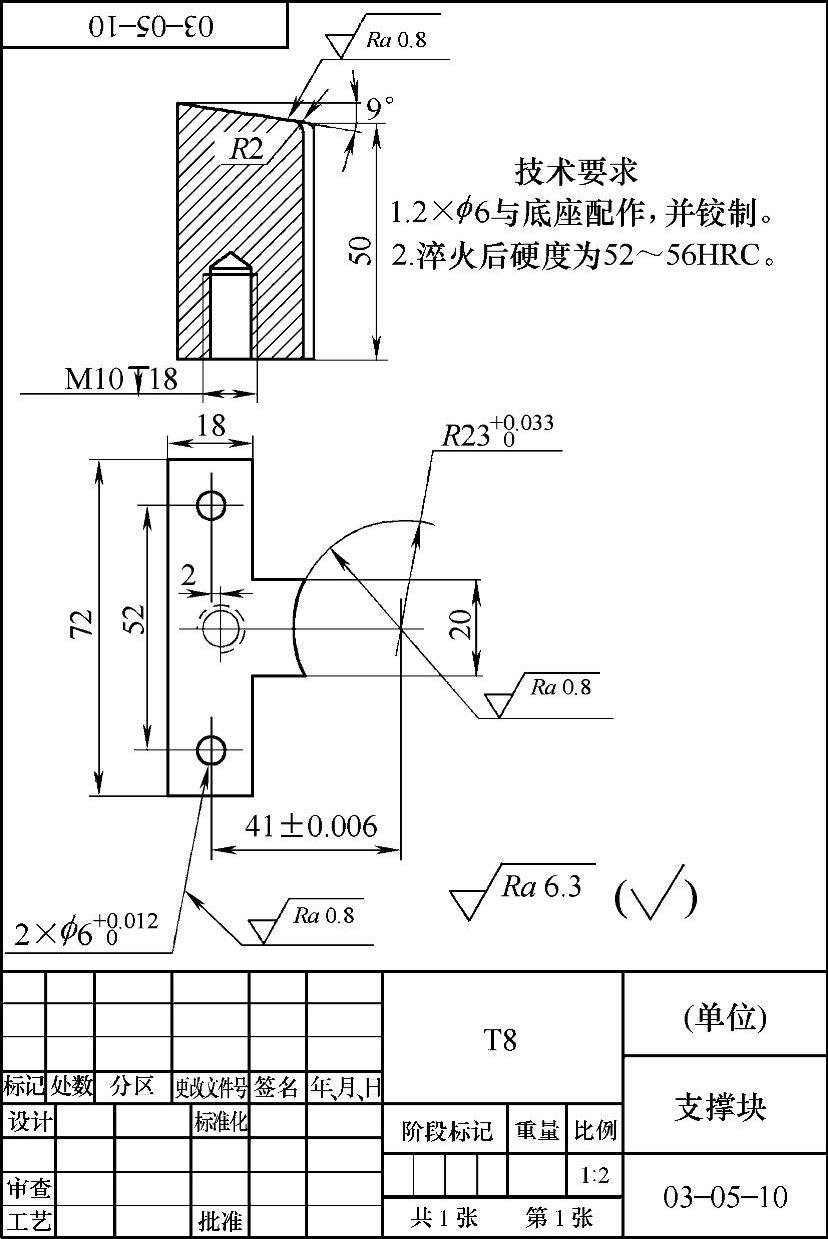

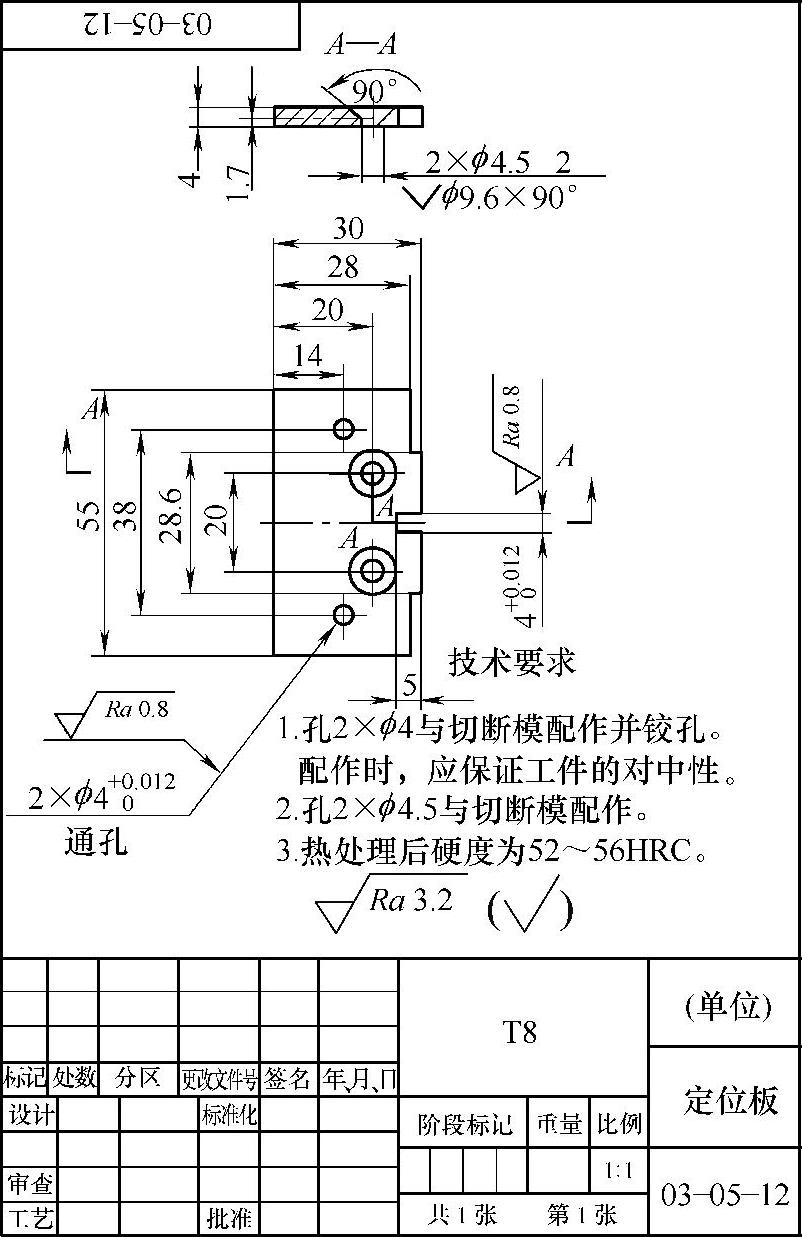

支撑块、定位板都直接与切断模接触,当生产批量较大时,这类零部件的材料采用T8或T10比较好。支撑块如图3-71所示。定位板如图3-72所示。

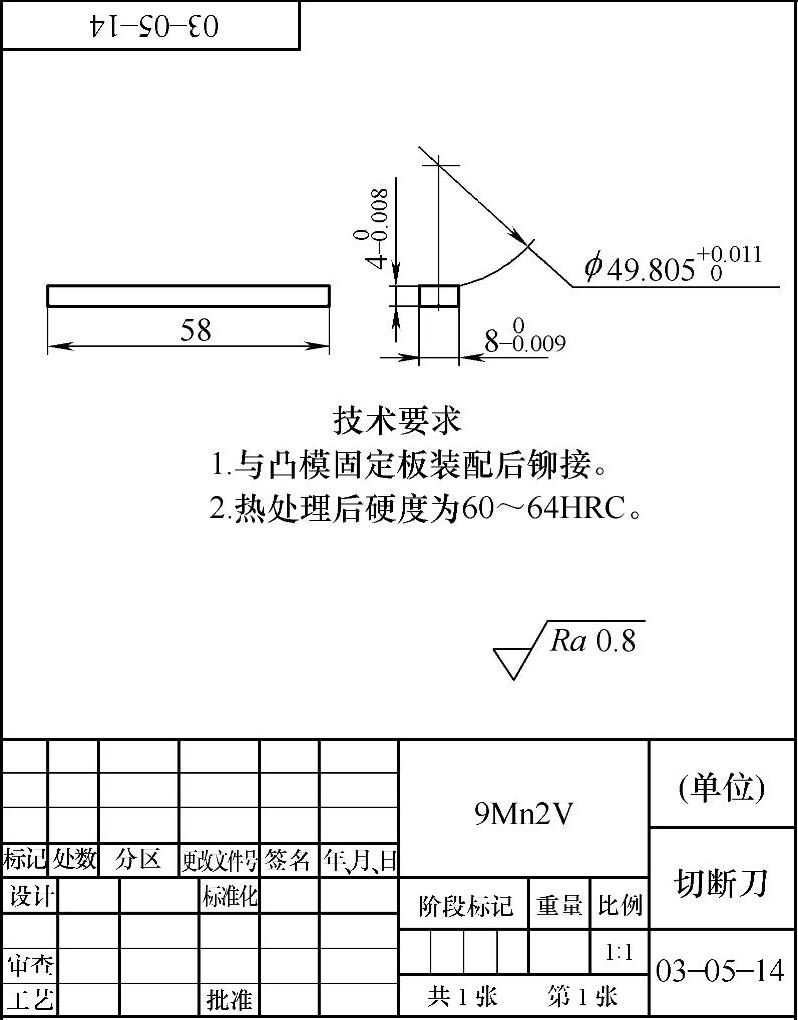

图3-66 底座

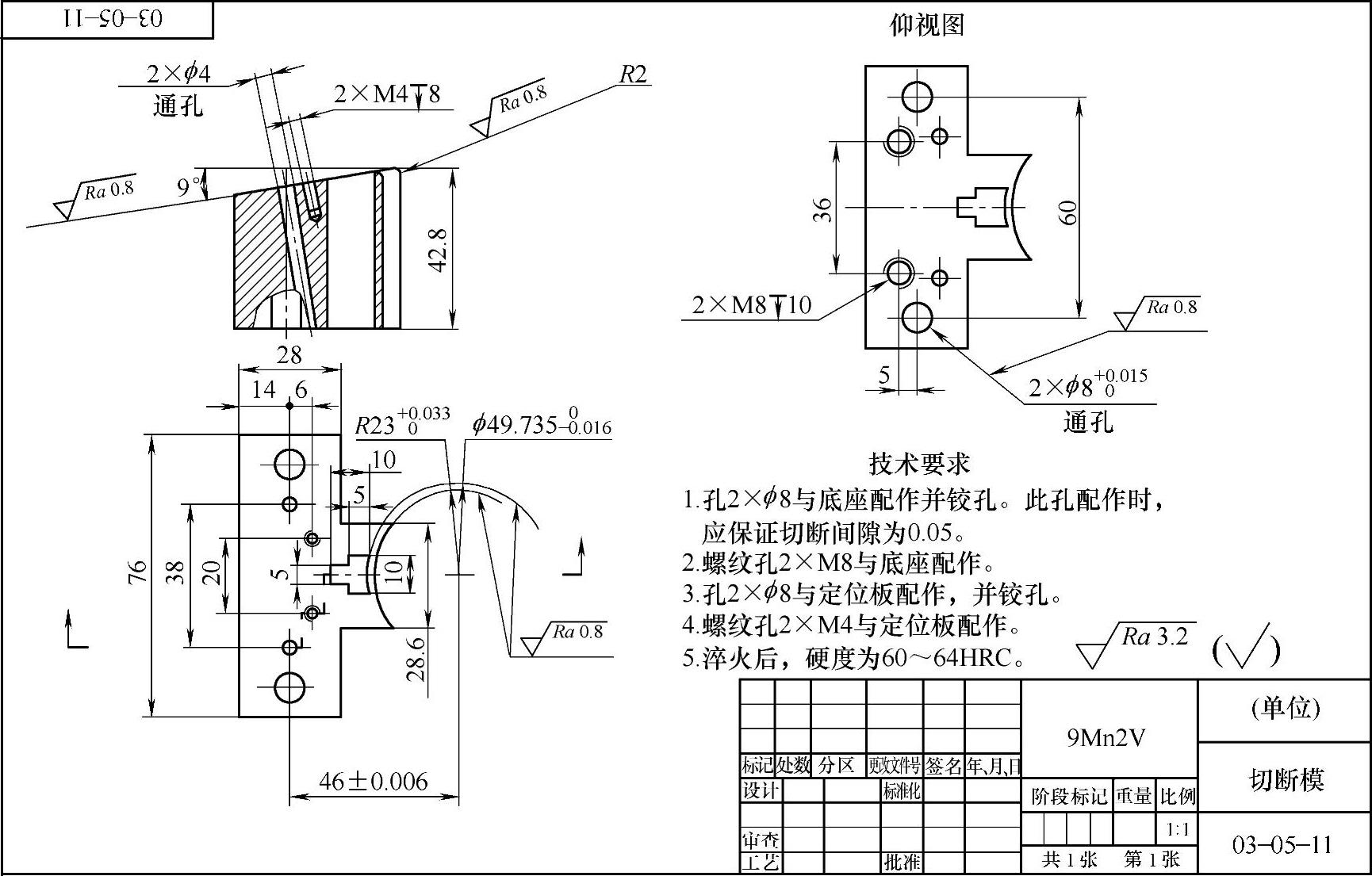

在垂直平面上打孔时比较容易保证的孔精度。切断模的上表面与下表面不平行,不便打孔,因此需要在上表面打的孔,要求其轴线垂直于上表面;需要在下表面打的孔,要求其轴线垂直于下表面。9Mn2V这种材料比较细腻、强度较高,适合于制作小型模具。切断模较小,且需要加工精度较高、相对复杂,故选用9Mn2V。制作切断模时,先加工外表面,然后用线切割机加工内孔及R23的圆,最后配作定位用的销孔、螺纹孔。切断模如图3-73所示。

整形凸模横截面的形状沿其高度方向上有一个形状逐步变化的过渡区,加工这个过渡区时,可先用铣床进行粗略的加工,然后由模具钳工再对其进行精加工。过渡区形状直接影响到制件的质量,因此制件的质量主要取决于模具钳工的技术水平。整形凸模如图3-74所示。

切断刀是一个细长形状的零件,如果长度过长,会对其强度产生一定的影响,为此在其上面增加了垫块这个零件,以缩短其长度。这样的零件用9Mn2V或Cr12MoV比较好,用线切割机加工也比较方便。切断刀如图3-75所示。

图3-67 压件板

图3-68 凸模固定板

图3-69 支撑块

图3-70 定位板

图3-71 切断模

图3-72 斜楔

图3-73 整形凸模

图3-74 定位轴

图3-75 切断刀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。