本道工序完成齐边工序。

1.模具结构设计

齐边模模架装配图如图3-48所示。

本套模具中,凸模及凹模刃口不是垂直于板料,而是倾斜9°,这对刃口的间隙有影响,但影响不大。

本套模架采用切断刀将废料切断的形式进行卸料,这种结构广泛应用于齐边工序,这与落料工序、冲孔工序的卸料方式不同。齐边完成后顶板将工件顶出凹模孔,顶板由安装在压力机底部的气动装置提供动力。

用工件的内壁及凸缘上凸出的悬臂进行定位,工件内壁限制工件的两个移动自由度,凸出的悬臂限制工件的转动自由度。

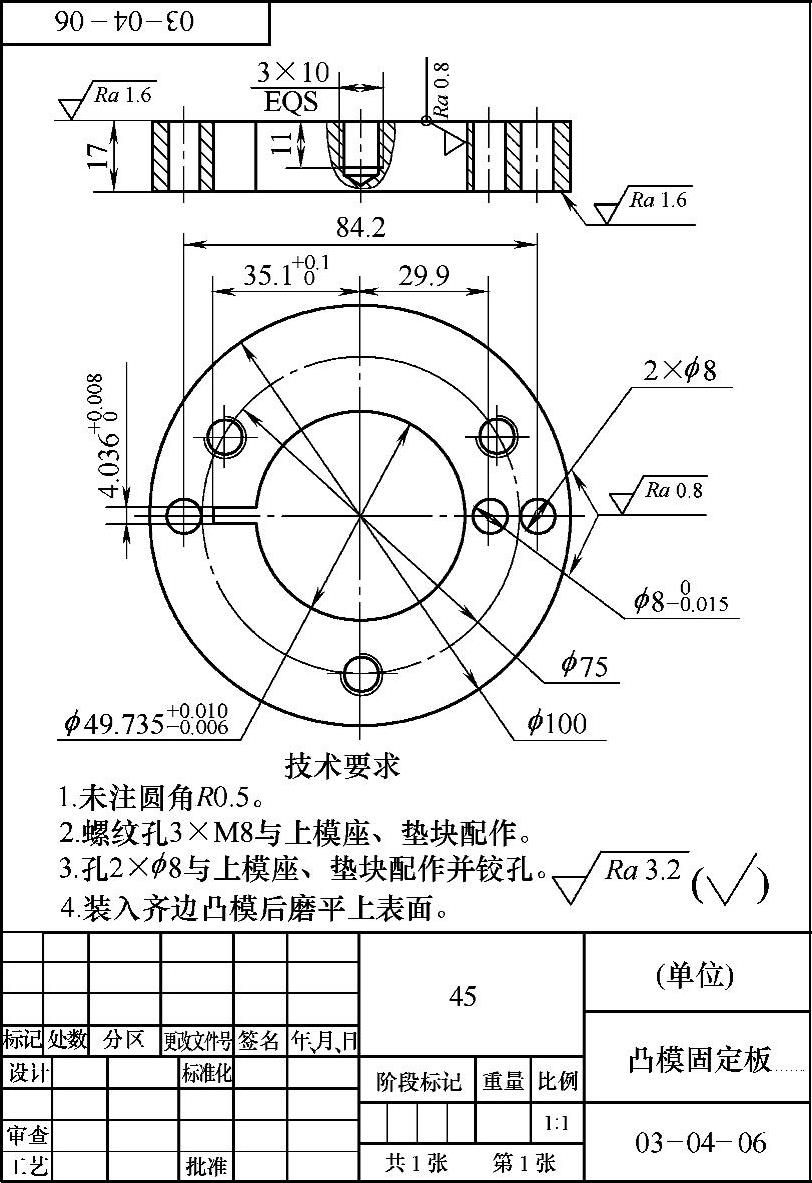

齐边凸模借助凹模固定板与垫块、上模座进行固定。如果将凸模与凸模固定板、垫块做成整体的一个零件,那就太浪费材料了。

模具采用中间导柱模架,滑动导柱、导套。

2.确定刃口尺寸

工序零件尺寸及公差见表3-7所示。

(1)冲4mm部分刃口尺寸

dt=(dmin+XΔ)0-δ凸=4.0360-0.008mm

da=(dt+Zmin)+δ凹0=4.106+0.0120mm

(2)冲50mm部分刃口尺寸

DA=(Dmax-XΔ)+δ凹0=(50-0.5×0.39)+0.0130mm=49.805+0.0160mm

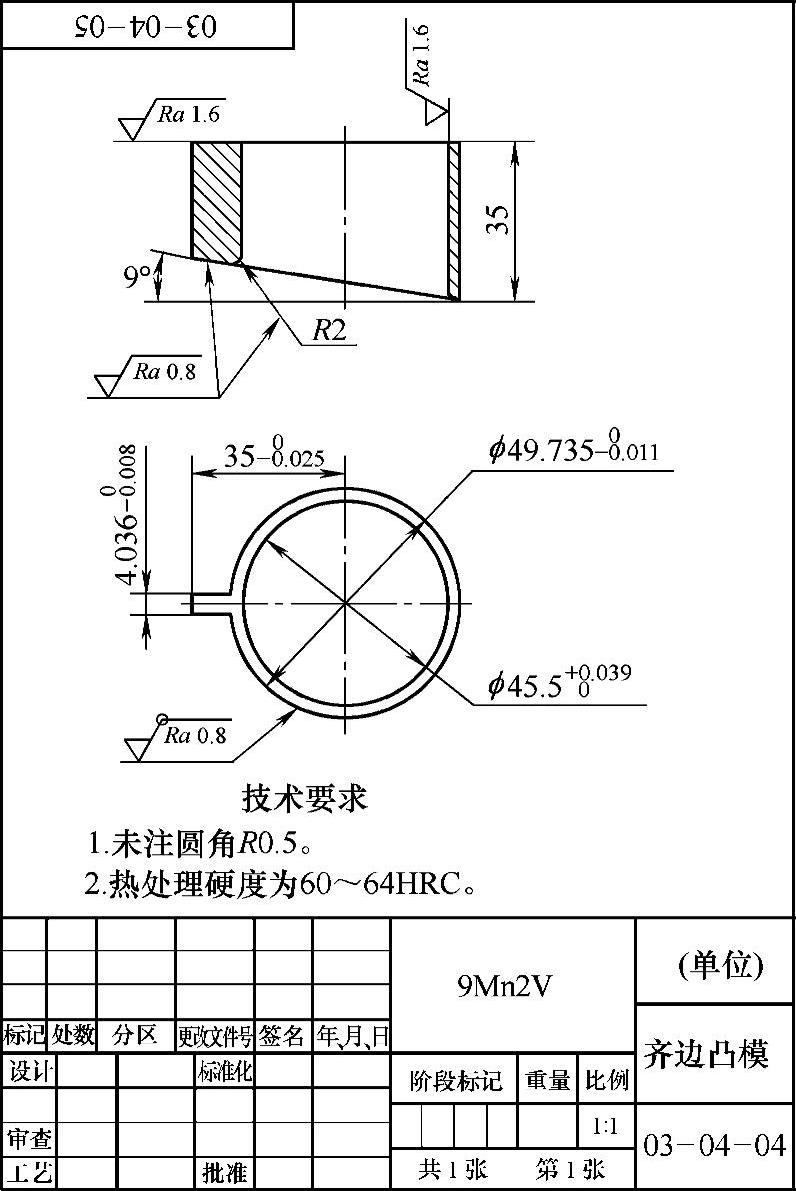

DT=(DA-Zmin)0-δ凸=49.7350-0.011mm

式中,X是磨损系数,见附表9;Zmin是冲裁间隙,见附表8。

冲裁ϕ50mm尺寸的孔,对刃口的加工的精度要求比较高,凸模和凹模的加工精度分别达到IT5和IT6。这对常规机加工方法来说有一定的难度,但对于现有的慢走丝线切割机,这样的加工精度就不算难达到了。如果达不到这样的加工精度,也可以采用配合加工法加工刃口。

3.模具非标零件设计

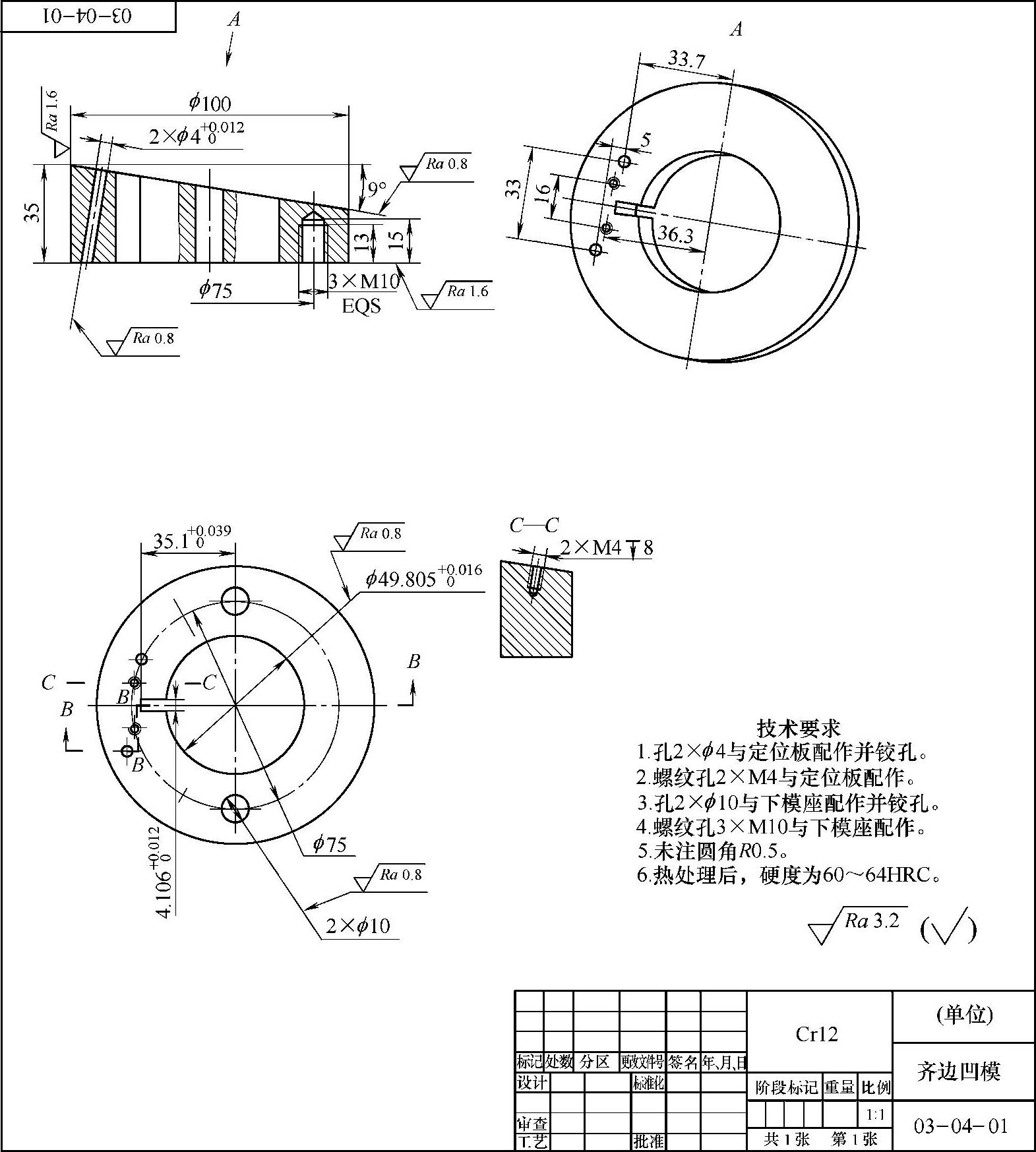

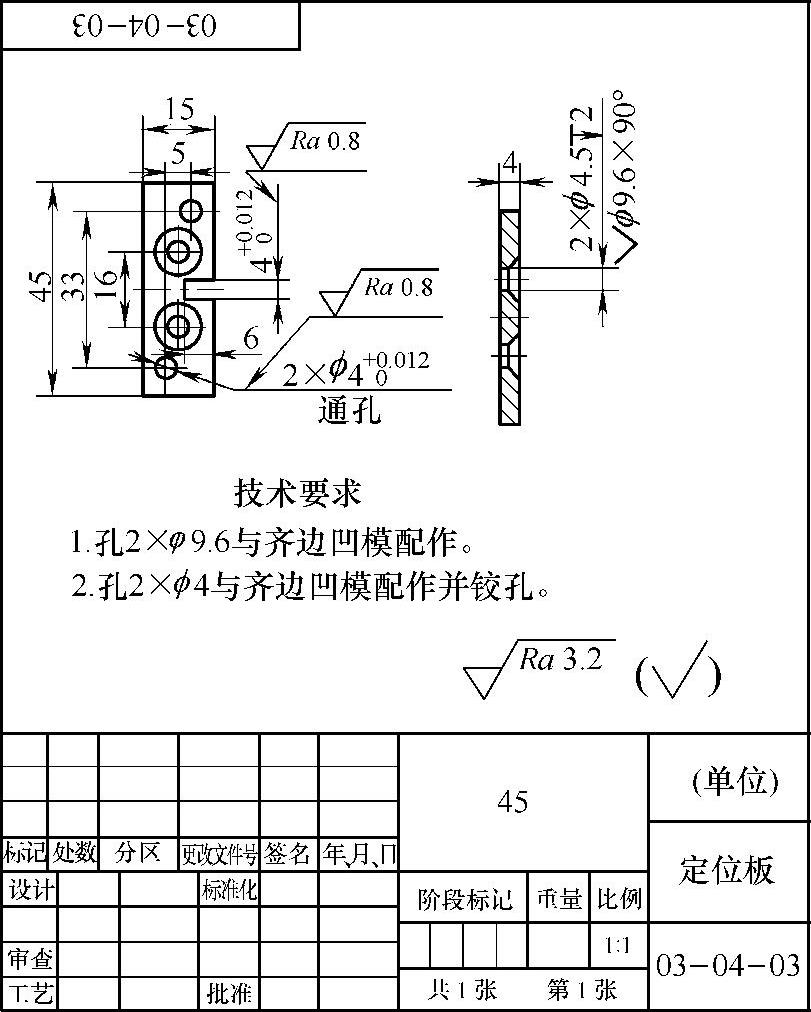

齐边凹模与定位板用销钉和螺钉联接,销钉孔和螺纹孔最好与表面垂直,这便于加工。齐边凹模如图3-49所示。定位板如图3-50所示。

该套模具用废料刀辅助卸料,当滑块上行时,齐边凸模不承受卸料力所产生的向下的轴向力,所以在模具工作过程中,齐边凸模几乎没有受到使其与固定板分离的轴向力,故齐边凸模与凸模固定板采用过渡配合,并铆接。另外,齐边凸模较为单薄,如果采用过盈配合容易使其变形。

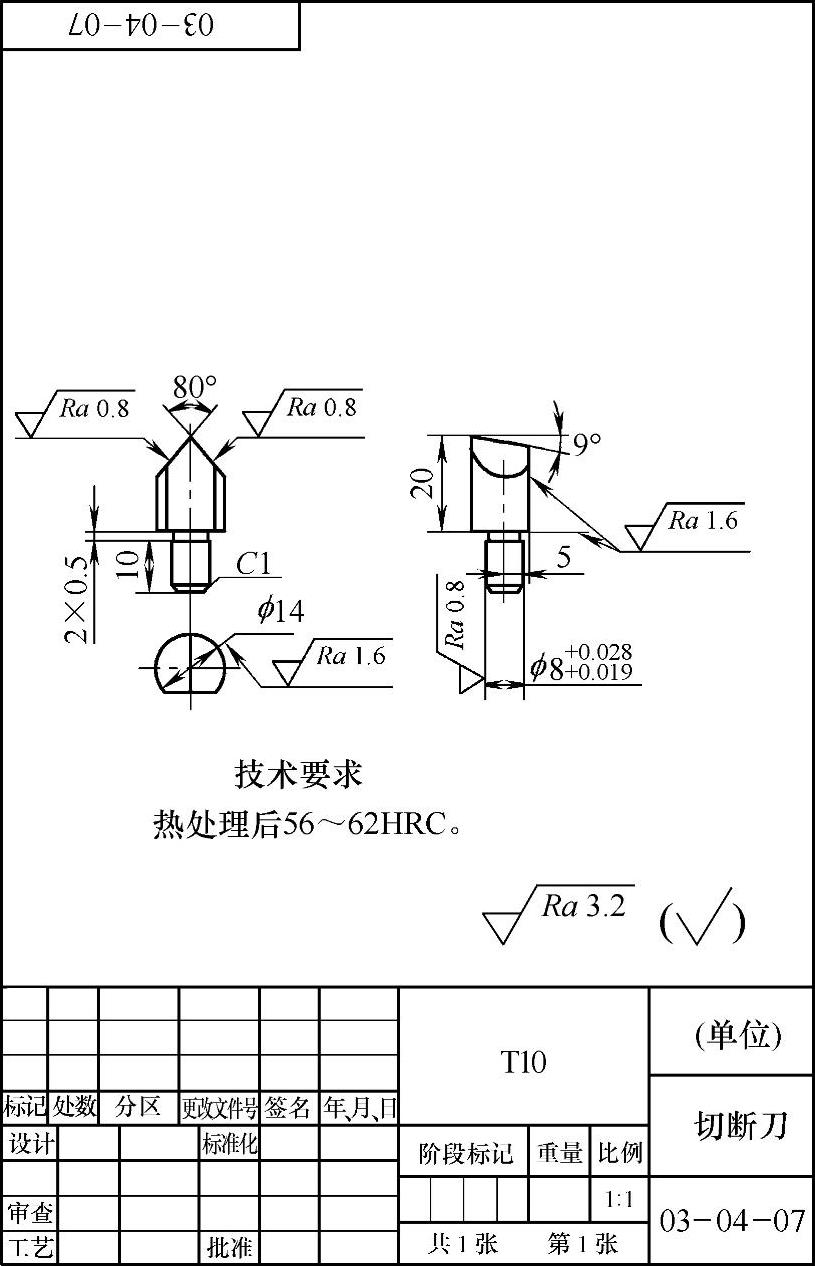

因为工件有9°的倾斜,齐边凹模对应也要有9°的倾斜,所以不能直接选用标准切断刀。切断刀如图3-51所示。(https://www.xing528.com)

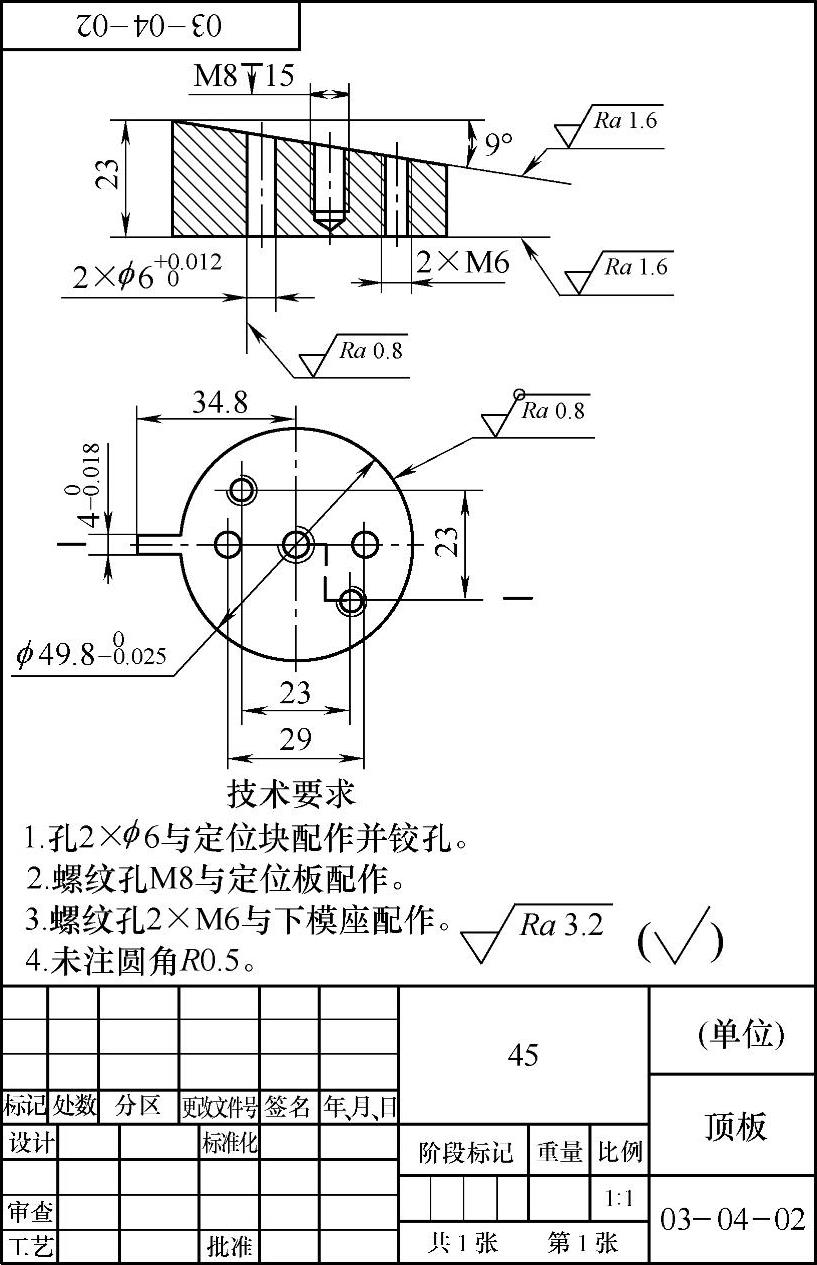

在冲压结束后,顶板将工件从齐边凹模中顶出,它与齐边凹模采用间隙配合,为了防止顶板转动而将其设计成带悬臂的形状。顶板如图3-52所示。

图3-49 齐边凹模

齐边凸模的薄壁形状,对模具的使用寿命会有一定的影响,同时在模具制造过程中对其进行热处理,也容易使其变形。尽量降低齐边凸模的高度且选用9Mn2V,对解决上述两个问题都有一定的帮助。齐边凸模如图3-53所示。凸模固定板如图3-54所示。

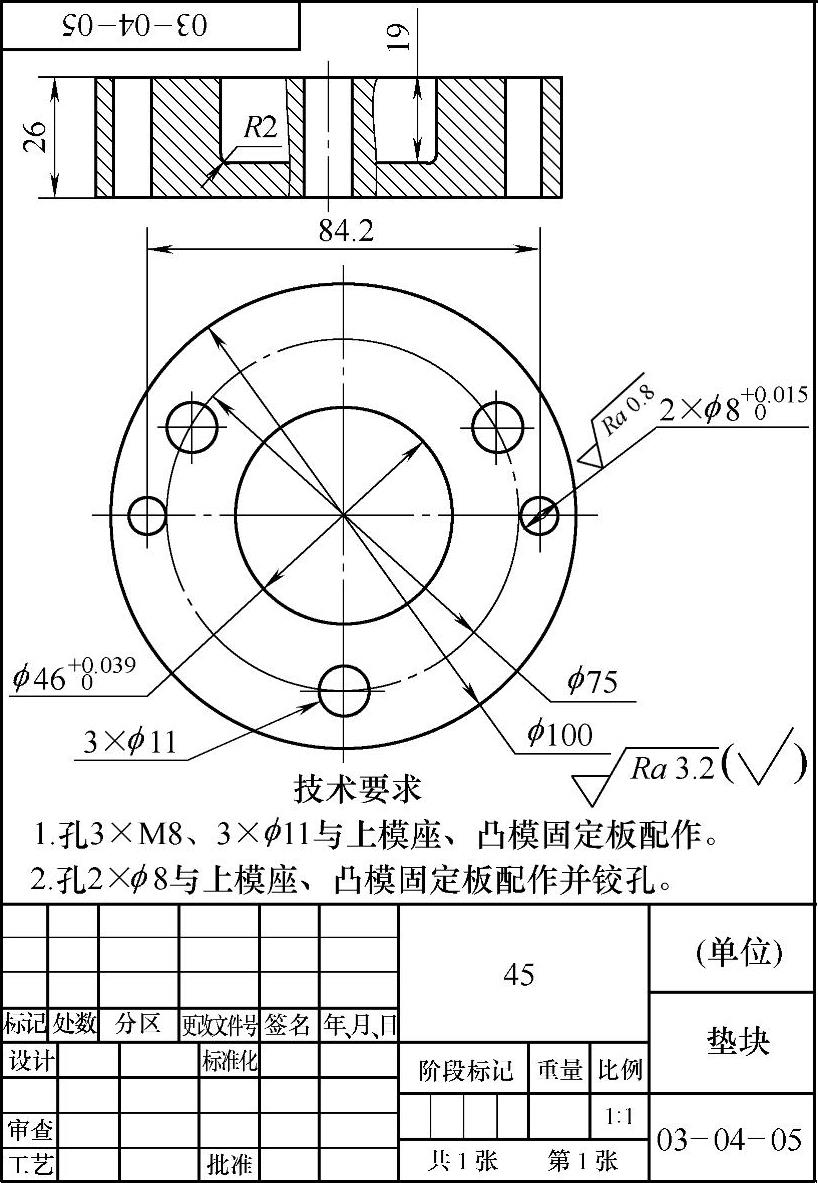

垫块的一个作用是防止齐边凸模直接与上模座接触,压溃上模座;另一个作用是弥补因齐边凸模高度的降低而引起上模的高度差。垫块如图3-55所示。

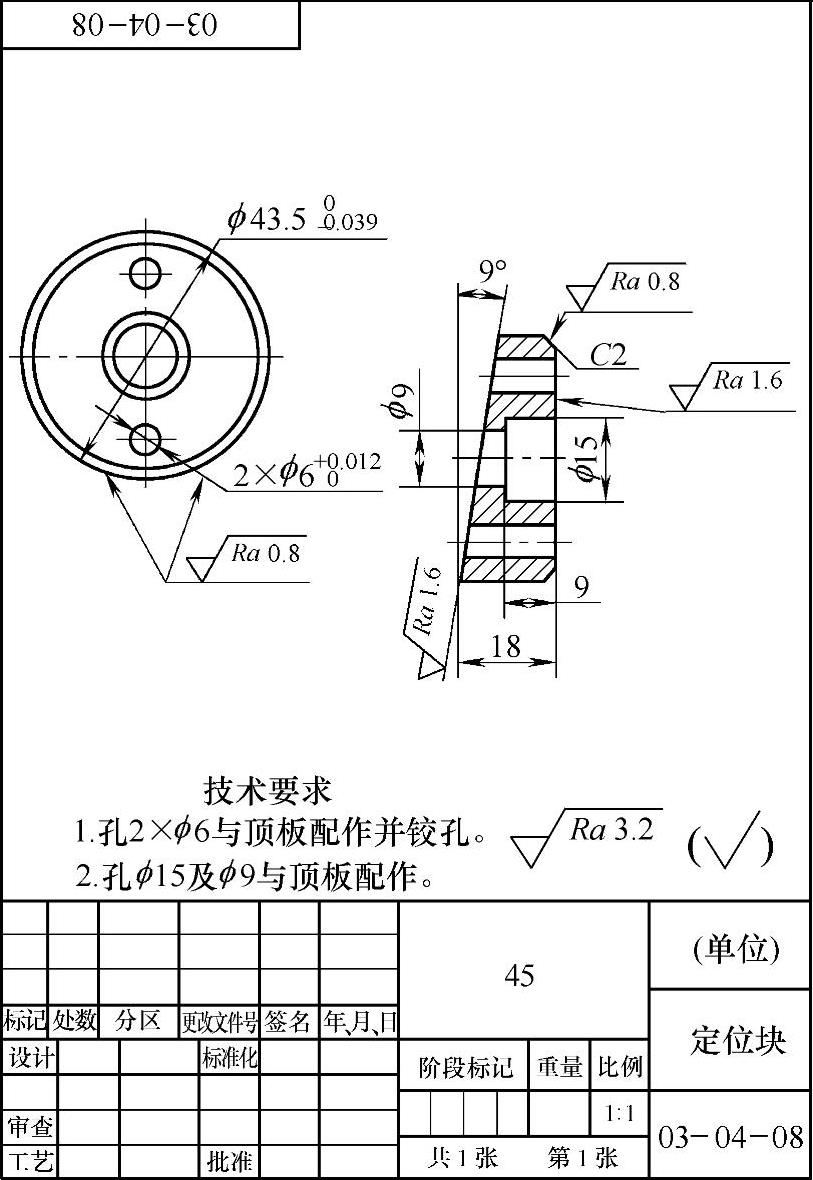

工件采用将定位块固定在顶板上的方法定位,这样便于加工,也便于更换。定位块如图3-56所示。

图3-50 定位板

图3-51 切断刀

图3-52 顶板

图3-53 齐边凸模

图3-54 凸模固定板

图3-55 垫块

图3-56 定位块

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。