本道工序完成凸缘整平、冲孔、翻孔、切定位悬臂。本套模具同时完成四道工序,采用复合模。

1.模具结构设计

二次拉深后,工件凸缘有弯曲,如图3-35所示。本道工序要在凸缘处切出用于后续工序定位的小槽,因此就要先对凸缘进行平整再切小槽。

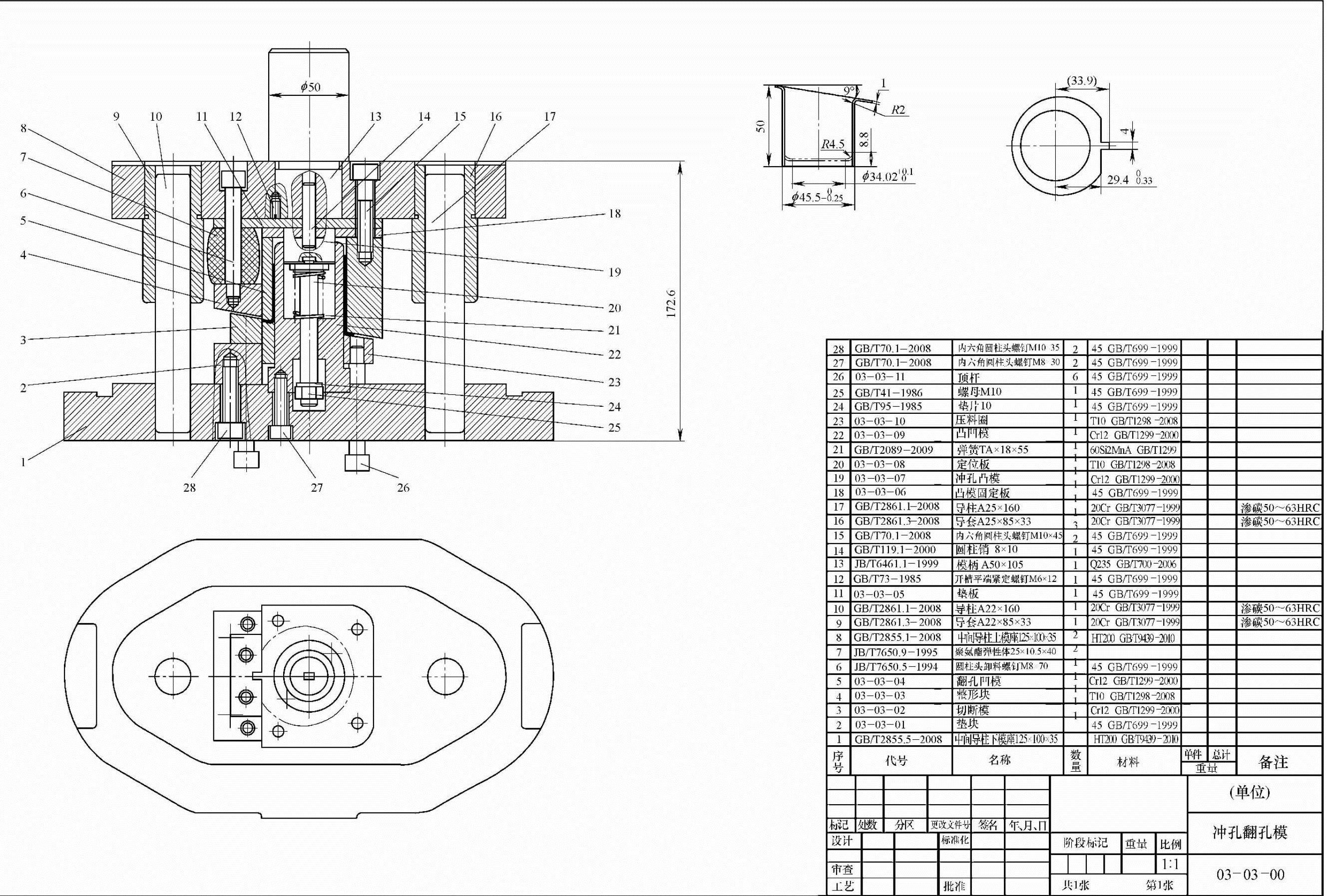

冲孔翻孔模装配图如图3-36所示。工件的定位由凸凹模22的外表面和定位板20完成。定位板20上的矩形小块,用于限制工件的转动自由度。

图3-35 二次拉深后的工件形状

模具的工作过程:上模下行,整形块4、冲孔凸模19压着工件并推动定位块20下行,冲孔凸模19与凸凹模22配合完成冲孔;上模继续下行,由凸凹模22与翻孔凹模5配合完成翻孔工序。在此过程中,整形块4的下表面与翻孔凹模5的下表面组成上模,压料圈23的上表面与切断模3的上表面组成下模,完成工件凸缘的整平工序。当模具接近下死点,也即翻孔工序接近完成时,切断模3撞上垫块2停止向下运行,使得整形块4也停止向下运行,翻孔凹模5继续下行,其外表面与切断模3配合,完成切断工序。

从零件图能够看出,压料圈23装有四条顶杆,切断模3装有两条顶杆,虽然它们都由压力机下面的气动装置提供动力,但它们是相对独立的两部分,当切断模3停止运动时,压料圈23仍能继续下行。这种工作方式会导致气动装置受力的变化,但因切断模3在工作过程中实际整形面积所占比例不大,所以对气动装置的影响不大。

另外,模具对弹性装置有一定的弹力要求。切断模3的弹力要大于整形力,整形块4的弹力要大于切断模3的弹力。整形块4既要有不大的弹力,又要提供较大的整形力,因此为其提供动力的弹性元件最好采用橡胶,切断模3由压力机下面的气动装置提供动力。而定位块5的弹力,要大于卸料力。

2.确定刃口尺寸

工序半成品尺寸及公差见表3-6。

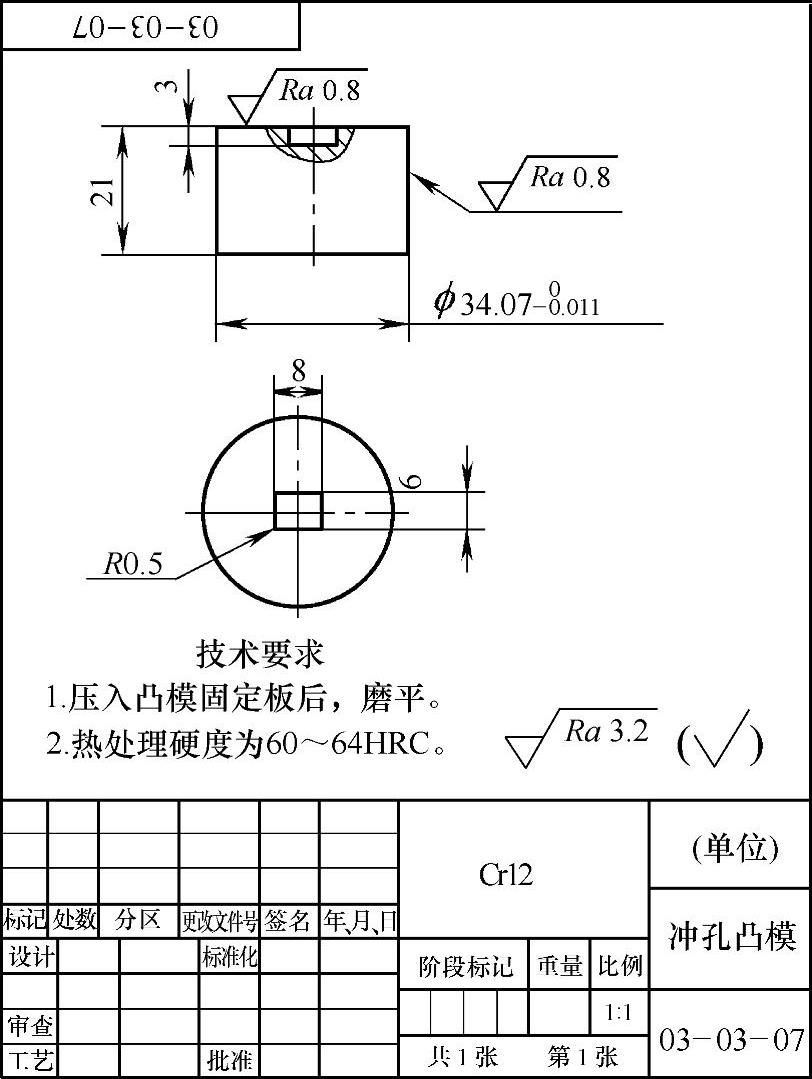

(1)冲孔刃口尺寸的确定(ϕ34.02+0.10mm)

取凸模及凹模的制造公差等级为IT5及IT6。因为是圆形的刃口,达到这样的精度还不算太难。

dt=(dmin+XΔ)0-δ凸=34.070-0.011mm

da=(dt+Zmin)0+δ凹=34.14+0.0160mm

(2)翻孔刃口尺寸的确定

1)确定凸模与凹模之间的单边间隙Z。按照冲压手册推荐为

Z=0.75t=0.75mm

2)确定凸模与凹模刃口尺寸。该制件完成冲压加工后,还将用其外壁与其他工件焊接,所以采用外形标注。翻孔件的尺寸取决于凸模刃口尺寸(内形尺寸),且此制件是拉深后进行冲孔、翻孔加工。这样在凸模及凹模刃口尺寸的标注上就存在问题。

为了尽量减小加工带来的误差,翻孔凸模比上道工序(二次拉深工序)凸模尺寸略大一些。

图3-36 冲-L翻孔模装配图

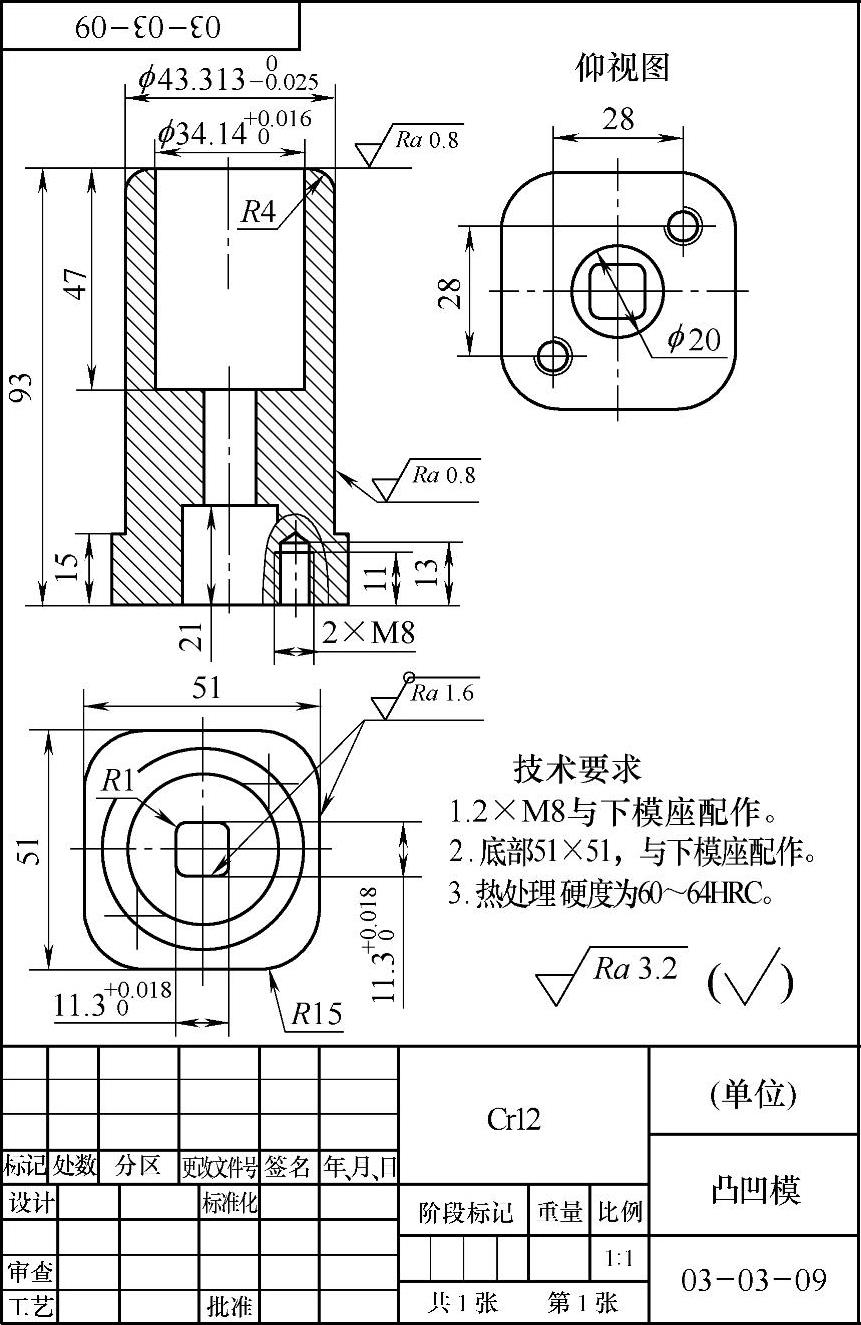

dt=43.3130-0.03mm

考虑到前道工序为二次拉深,其凹模刃口尺寸为45.313mm,如果使用冲压手册推荐的间隙值,则翻孔凹模刃口尺寸应为44.813mm,这样的尺寸对于制件其他未翻孔部分显然有些小,因此,翻孔凹模尺寸比翻孔凸模尺寸大一个料厚较为合理。

da=(dt+Z)+δ凹0=(43.313+2×1)+0.0390=45.313+0.0390mm

(3)切断部分刃口尺寸的确定

冲4mm部分刃口尺寸

dt=(dmin+XΔ)0-δ凸=4.0360-0.008mm

da=(dt+Zmin)0+δ凹=4.106+0.0120mm

式中,X是磨损系数,见附表9;Zmin是冲裁间隙,见附表8。

冲29.4mm部分的刃口尺寸。按中心距公式进行计算,取凸模的制造公差为IT8。凹模与凸模之间的间隙值是由配作确定,因此不用计算,也不用在图样上标注公差。

dt=(dmin+0.5Δ)±δ凸=(29.4±0.016)mm

3.模具非标零件设计

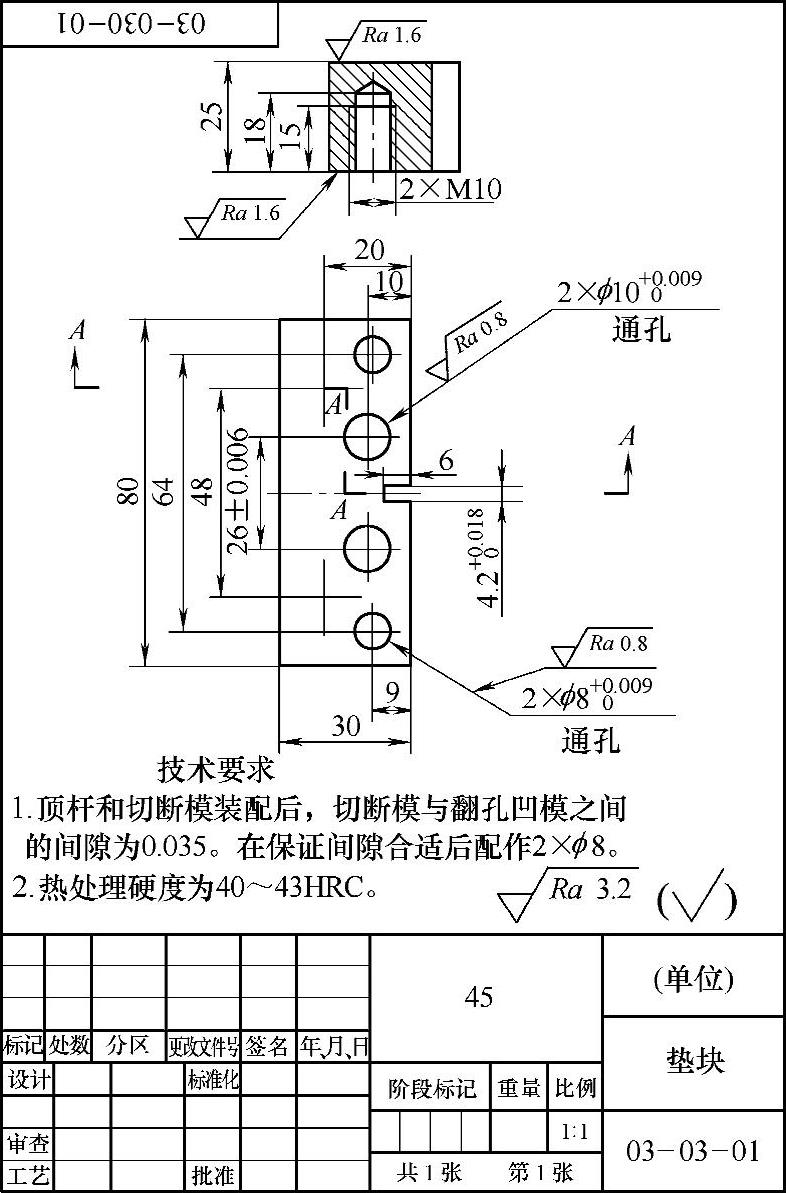

垫块的一个作用是通过它与顶杆的配合对切断模进行导向,对工件进行切断的间隙是通过装配来保证的。在模具工作时,垫块要承受一定的冲击载荷。所以用45钢,并进行热处理。垫块如图3-37所示。

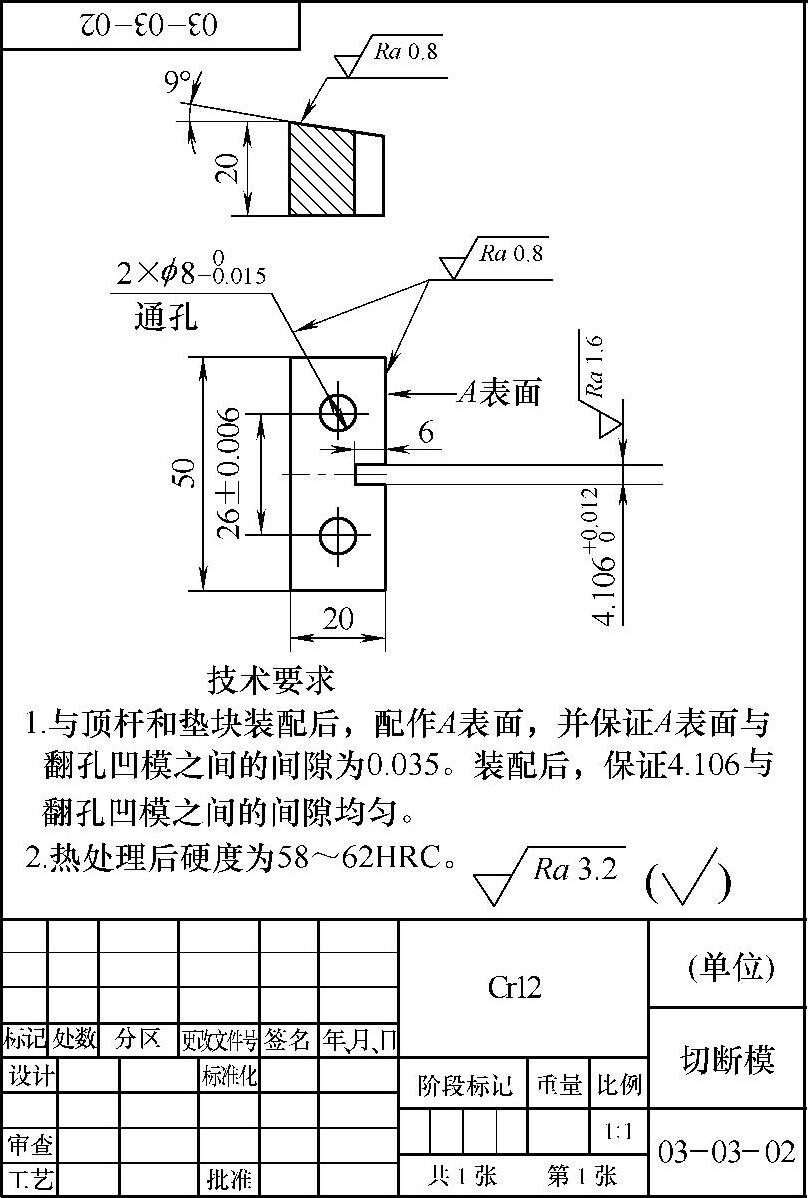

切断模在模具工作过程中,要进行上下移动,并在静止时与翻孔凹模的外壁配合完成切断工序。该零件主要受到上模作用向下的轴向力,以及顶杆给它的向上的轴向力,几乎没有使切断模与顶杆分离的轴向力。要保证其切断时的精度,就需要有良好的导向,该零件与负责导向的顶杆采用过盈配合进行联接;若用螺纹联接,在冲压的冲击载荷作用下,易产生相对横向位移而影响切断的精度。切断模如图3-38所示。(https://www.xing528.com)

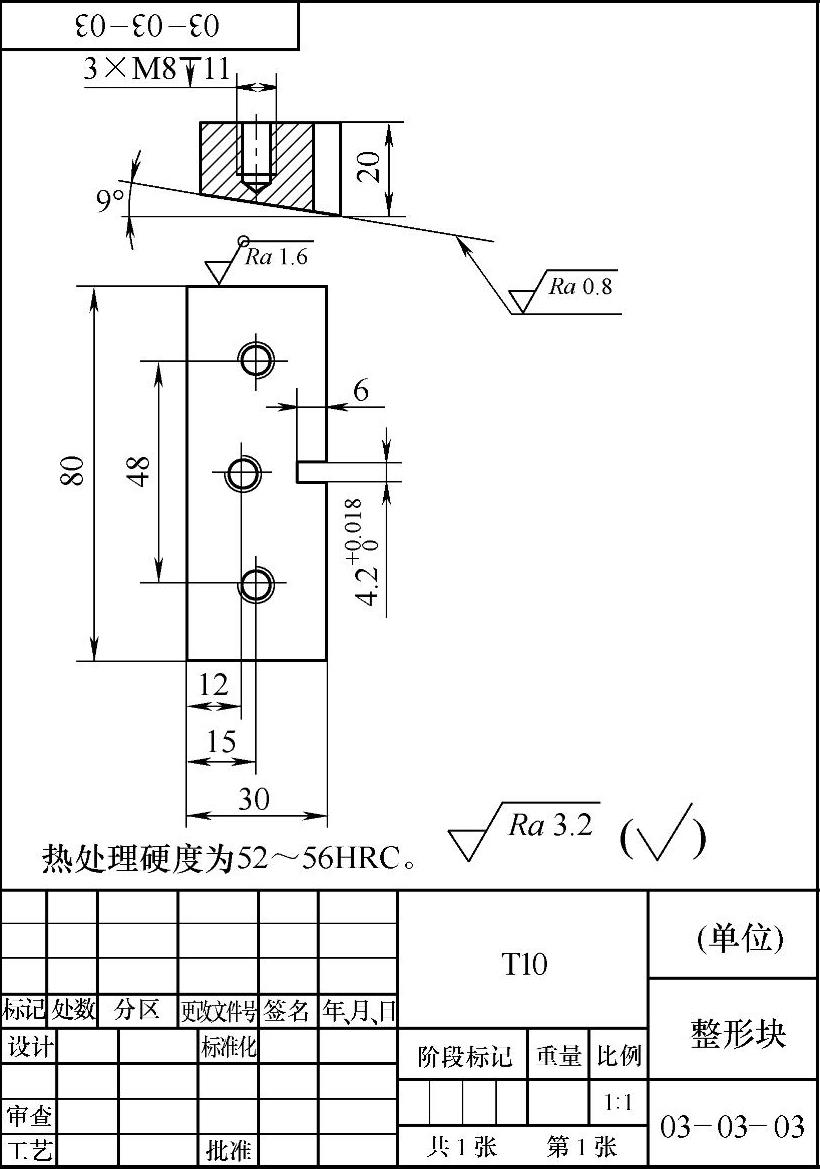

在模具工作过程中,对整形块没有很高的配合精度要求,但要承受橡胶作用的向下的轴向力,该零件通过与卸料螺钉的螺纹联接,将轴向力传递给卸料螺钉,卸料螺钉同时负责该零件的导向。在模具工作过程中,整形块负责整形,对硬度有一定要求,故选用T10并进行热处理。整形块如图3-39所示。

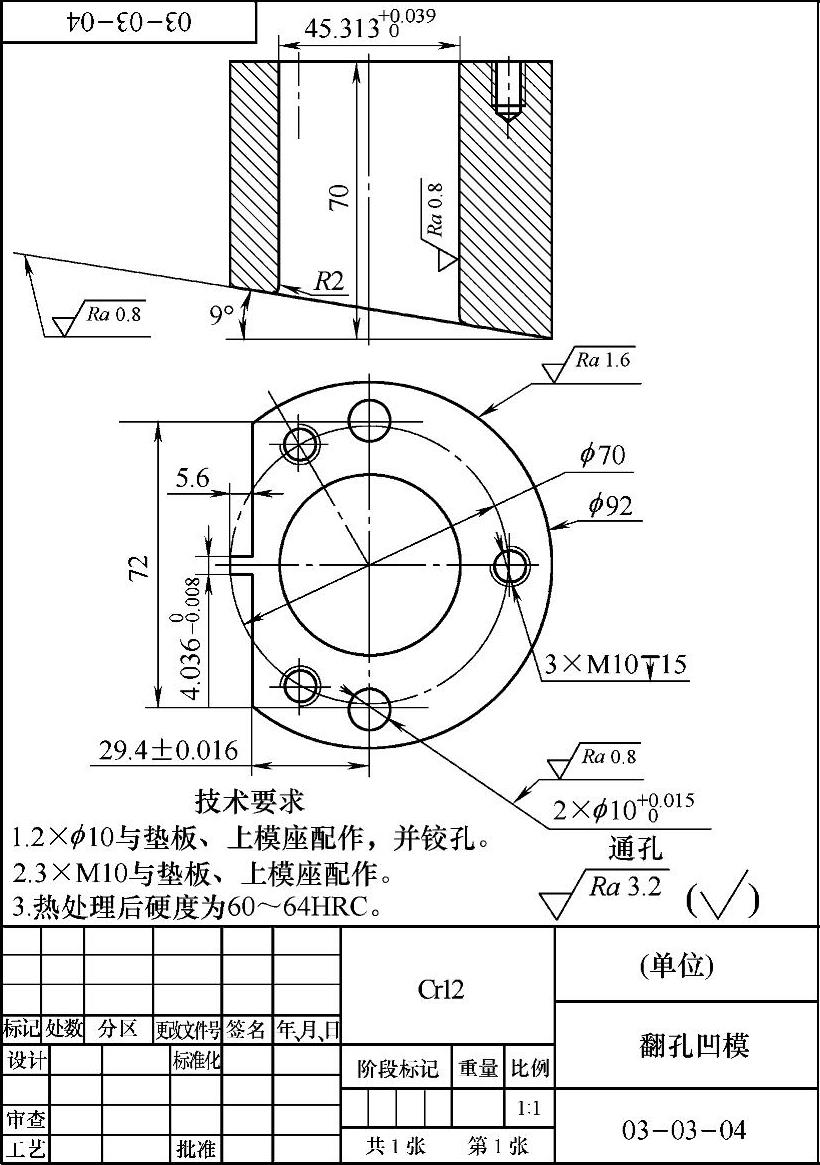

在模具工作过程中,翻孔凹模参与翻孔工序及切断工序的工作,因此对精度及硬度要求较高。翻孔凹模如图3-40所示。

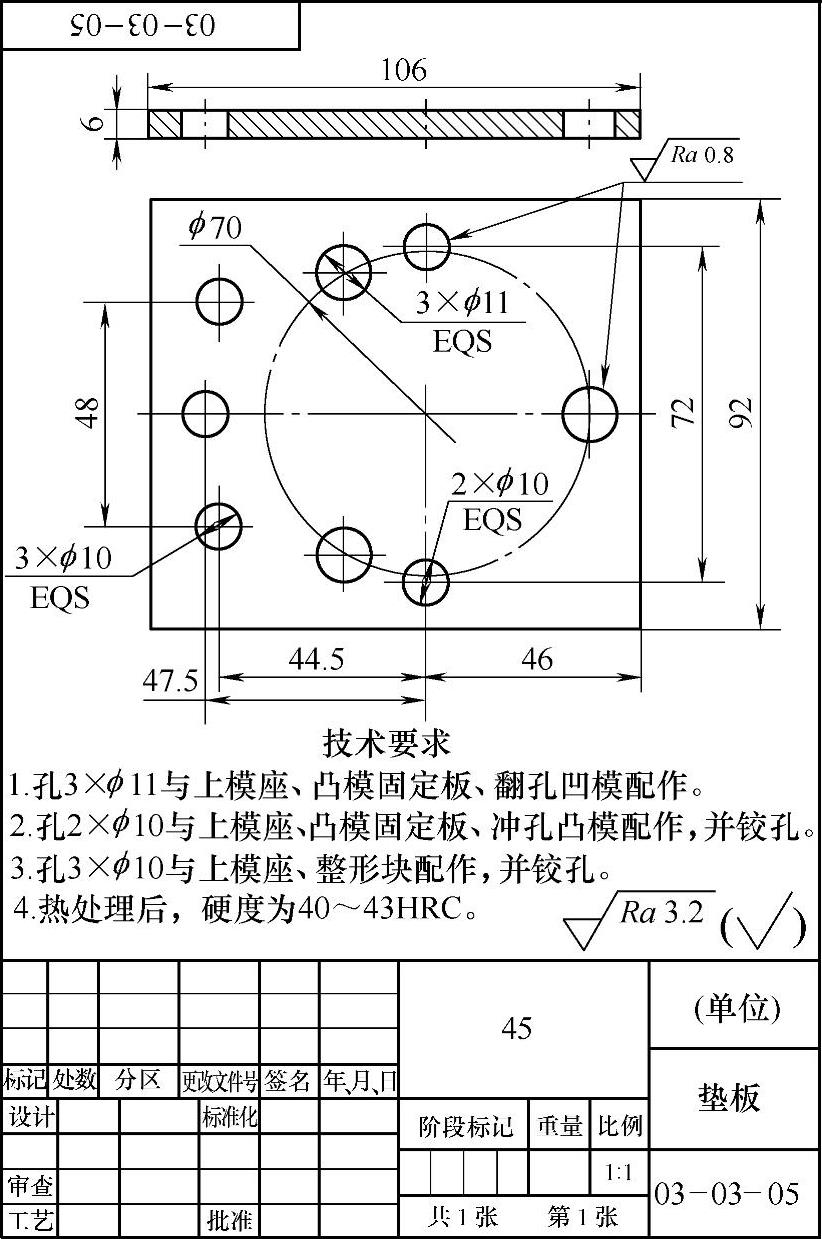

垫板用于防止冲孔凸模直接撞击模柄,如果冲孔凸模直接撞击,模具长时间工作后,容易导致模柄螺纹的损坏。该零件与卸料螺钉配合,对整形块进行导向,所以对硬度有一定要求,采用45钢并进行热处理。垫板如图3-41所示。

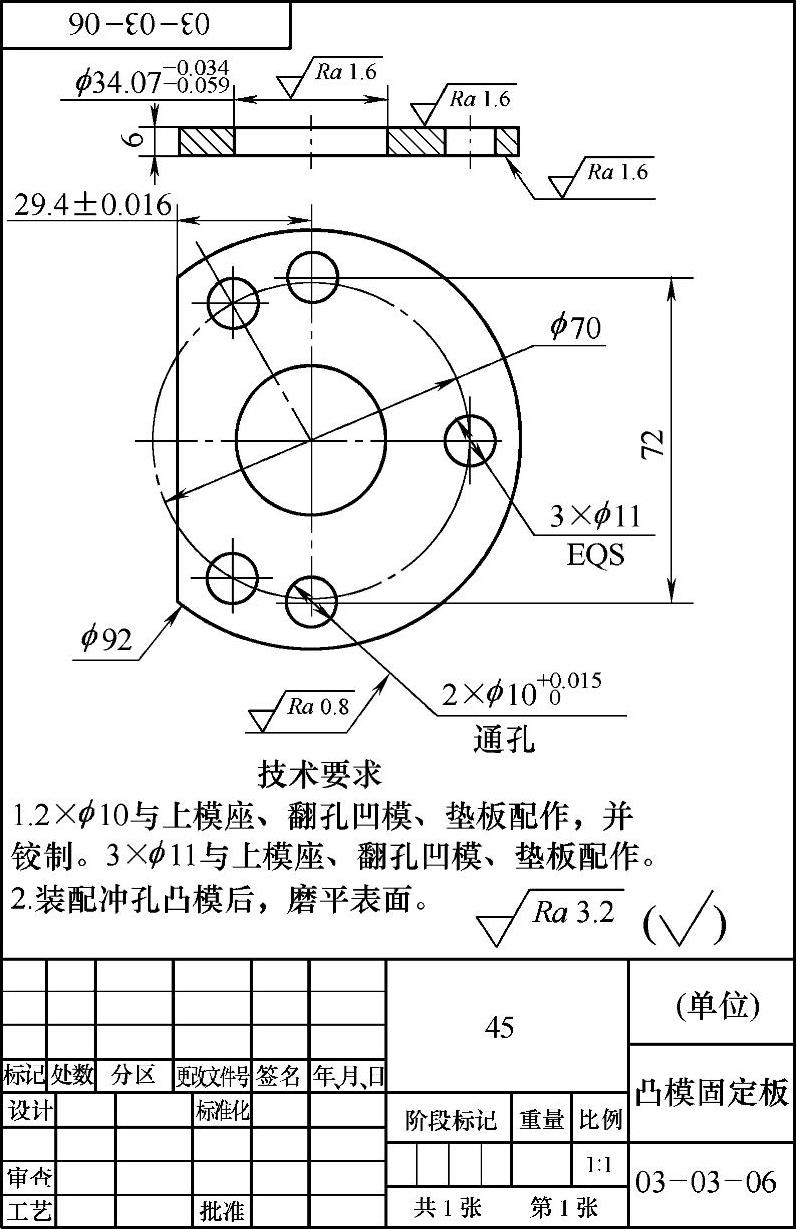

凸模固定板如图3-42所示。

冲孔凸模中的长方形的不通孔,可以用铣床加工,也可以用电火花加工,甚至可以用线切割机将其做成通孔。冲孔凸模如图3-43所示。

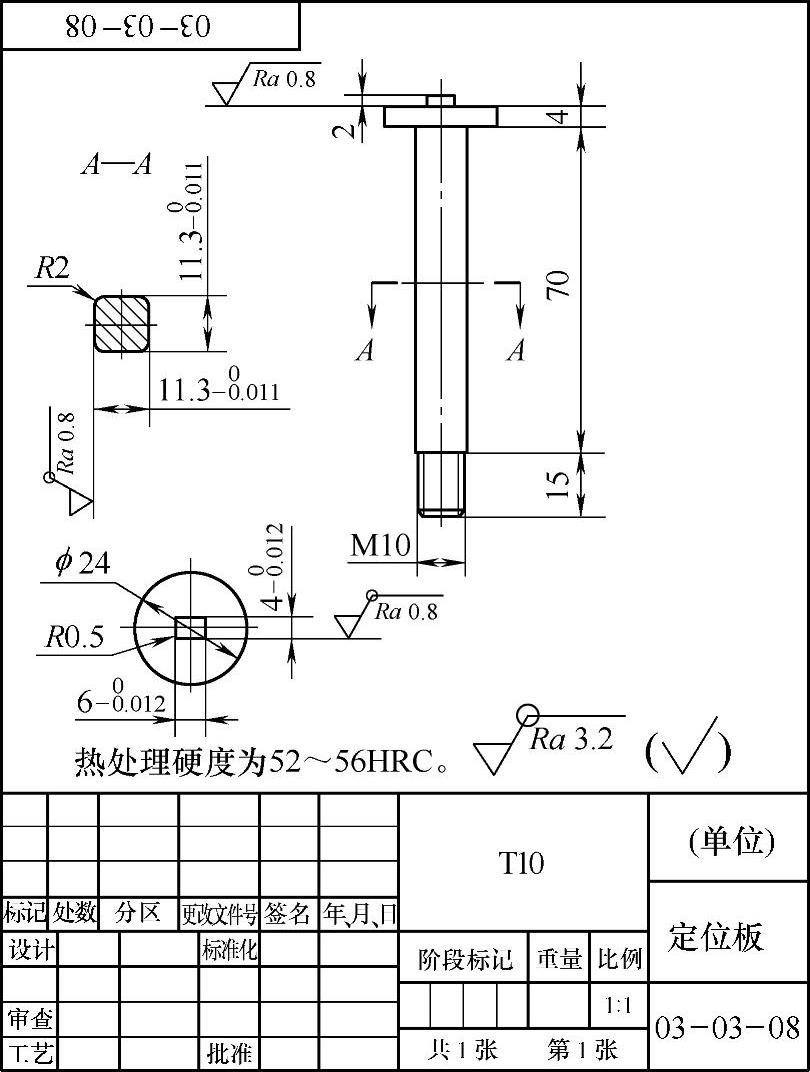

定位板中间长杆的横截面做成方形,是为了防止定位板在水平面中旋转。在模具工作过程中,该零件还负责顶出冲孔废料,为顶出提供动力的是在其下面的弹簧,但冲压结束时,定位板要回到上面,其上表面要高出凸凹模上表面3mm左右,且定位板的直径较废料的直径要小一些,这样操作人员就容易将废料从定位板上取走。定位板如图3-44所示。

图3-37 垫块

图3-38 切断模

图3-39 整形块

图3-40 翻孔凹模

图3-41 垫板

图3-42 凸模固定板

图3-43 冲孔凸模

图3-44 定位板

凸凹模底部的方形用于防止凸凹模在水平面内转动。用销钉也能起到相同的作用,但凸凹模就要加大尺寸。凸凹模如图3-45所示。

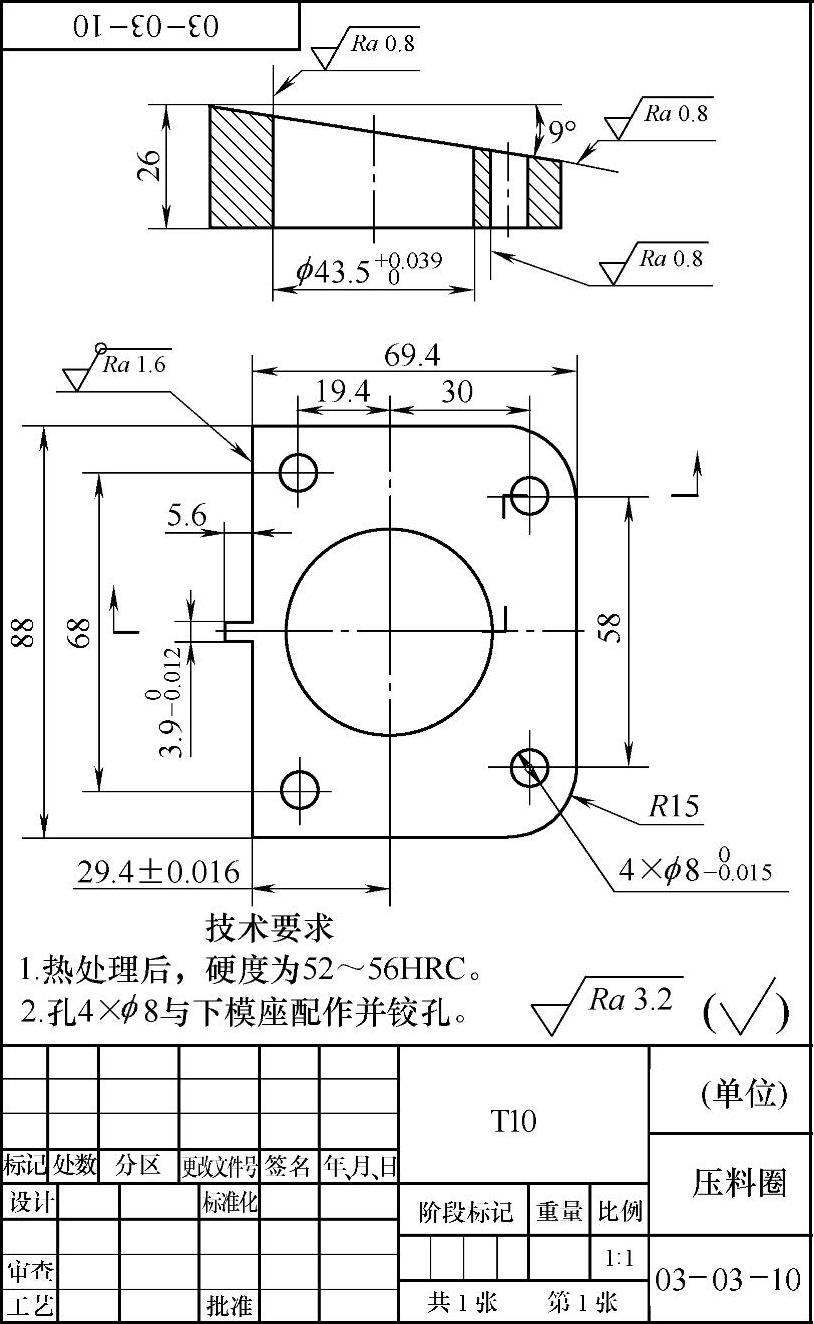

压料圈还有对工件凸缘的整形作用,对硬度有一定要求,采用T10,并进行热处理。压料圈如图3-46所示。

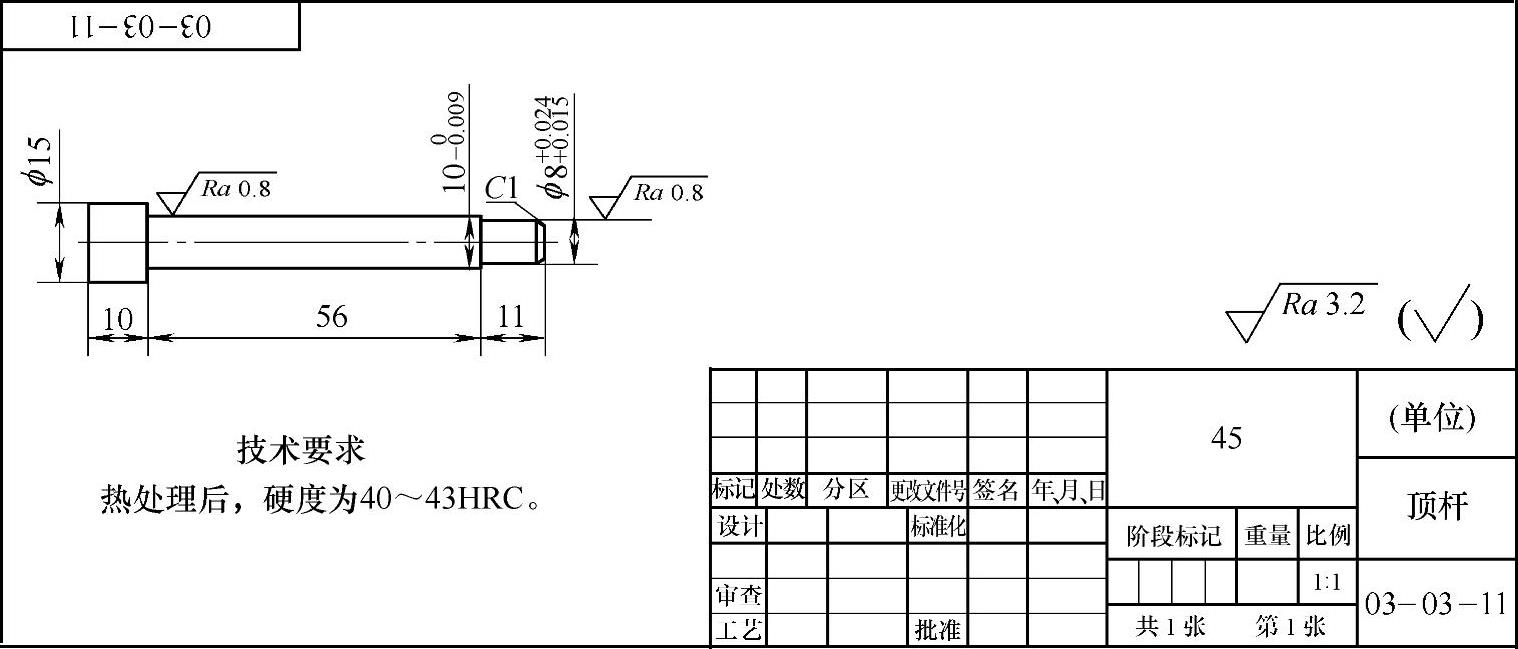

顶杆如图3-47所示。

图3-45 凸凹模

图3-46 压料圈

图3-47 顶杆

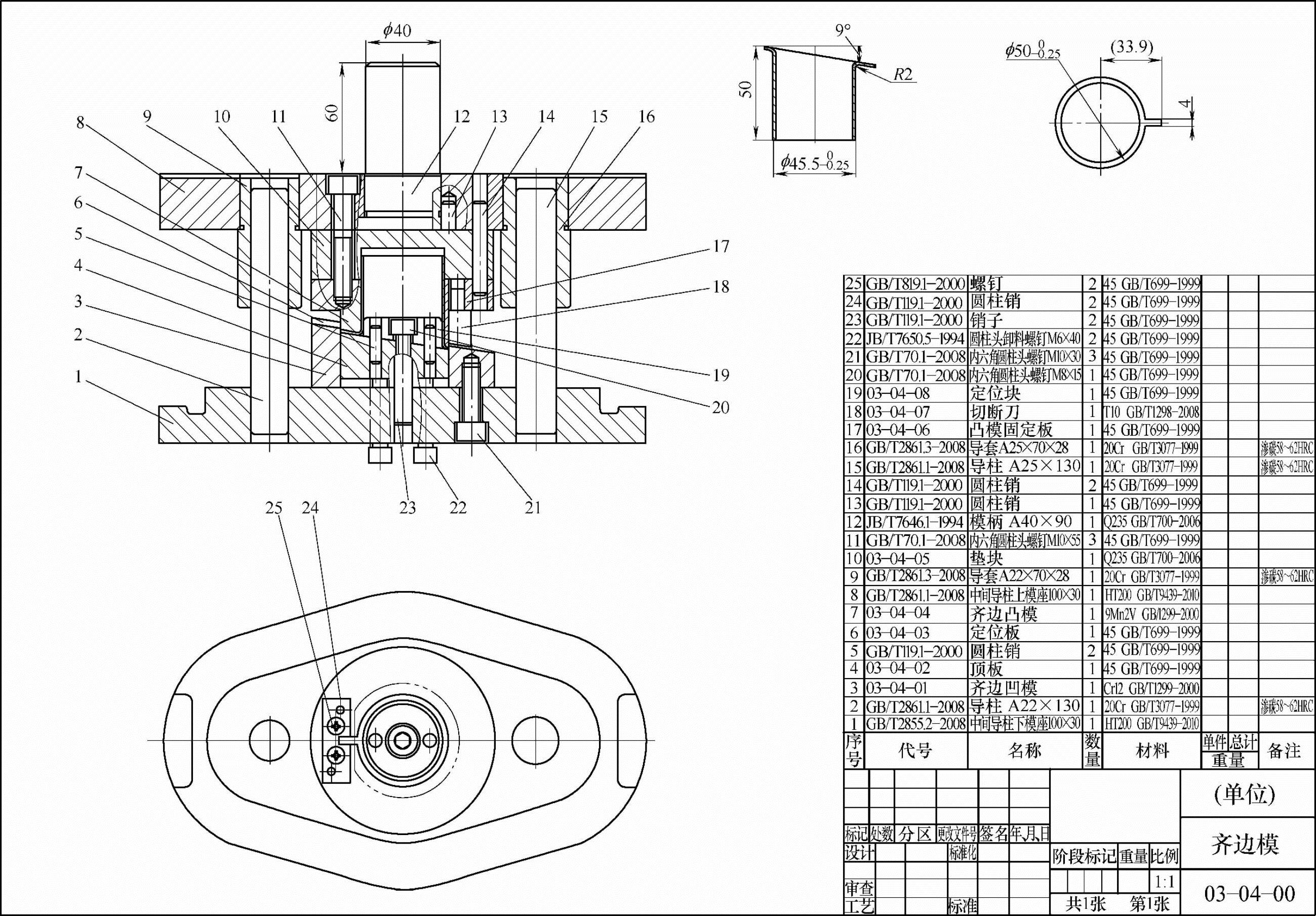

图3-48 齐边模模架装配图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。