1.模具结构设计

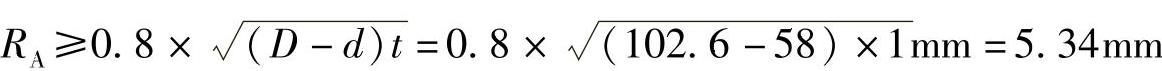

第一道工序同时进行有落料、拉深,采用落料拉深复合模进行加工。落料拉深复合模是比较成熟的技术,但由于此套模具采用交错排列的排样方法,这样条料宽度方向的中心线与模具的压力中心在条料平面上有一定的距离,为了保证模具能够支撑起条料,模具总体结构尺寸较大。另外,模具设计时要考虑板料往复送料的定位问题,要保证定位尺寸,才能保证工件的质量。首次拉深模装配图如图3-16所示。

对于落料拉深复合模,要保证先落料再拉深,这样拉深凸模要与落料刃口在纵向要有一定的距离。

2.确定刃口尺寸

工序零件尺寸及公差见表3-4。

(1)确定落料部分刃口尺寸

1)凸模与凹模采用分别加工法制造时应满足如下条件

δt+δa≤Zmax-Zmin (3-15)

式中,δt是凸模的制造公差(mm);δa是凹模的制造公差(mm);Zmax是凸模与凹模的最大合理间隙(mm),查附表8,取Zmax=0.1mm;Zmin是凸模与凹模的最小合理间隙(mm),查附表8,取Zmin=0.07mm。

上式的右侧等于0.03mm。工件的落料加工最大尺寸是102.6mm,要想满足上式,则凸模与凹模的制造公差等级要达到IT1。而这样的加工精度,必定会提高模具的制造成本。因此,采用配合加工法制造落料的凸模与凹模刃口部分较为有利。

2)配合加工法制造落料凹模,用A类尺寸(磨损后刃口尺寸变大)的计算公式

A=(Amax-XΔ)+δ0=102.775mm-0.5×0.35mm=102.6mm

凹模取制造公差IT7。凸模保证间隙0.07mm,取制造公差等级为IT6。

(2)确定拉深部分刃口尺寸

1)拉深凸模与凹模之间的单边间隙Z

Z=(1~1.1)t,取Z=1.05t=1.05mm。

2)拉深模刃口直径

取凸模和凹模刃口尺寸制造公差等级为IT7和IT8。

DA=(Dmax-0.75Δ)+δ0=(58-0.75×0.3)+δ0mm=57.775+0.0460mm

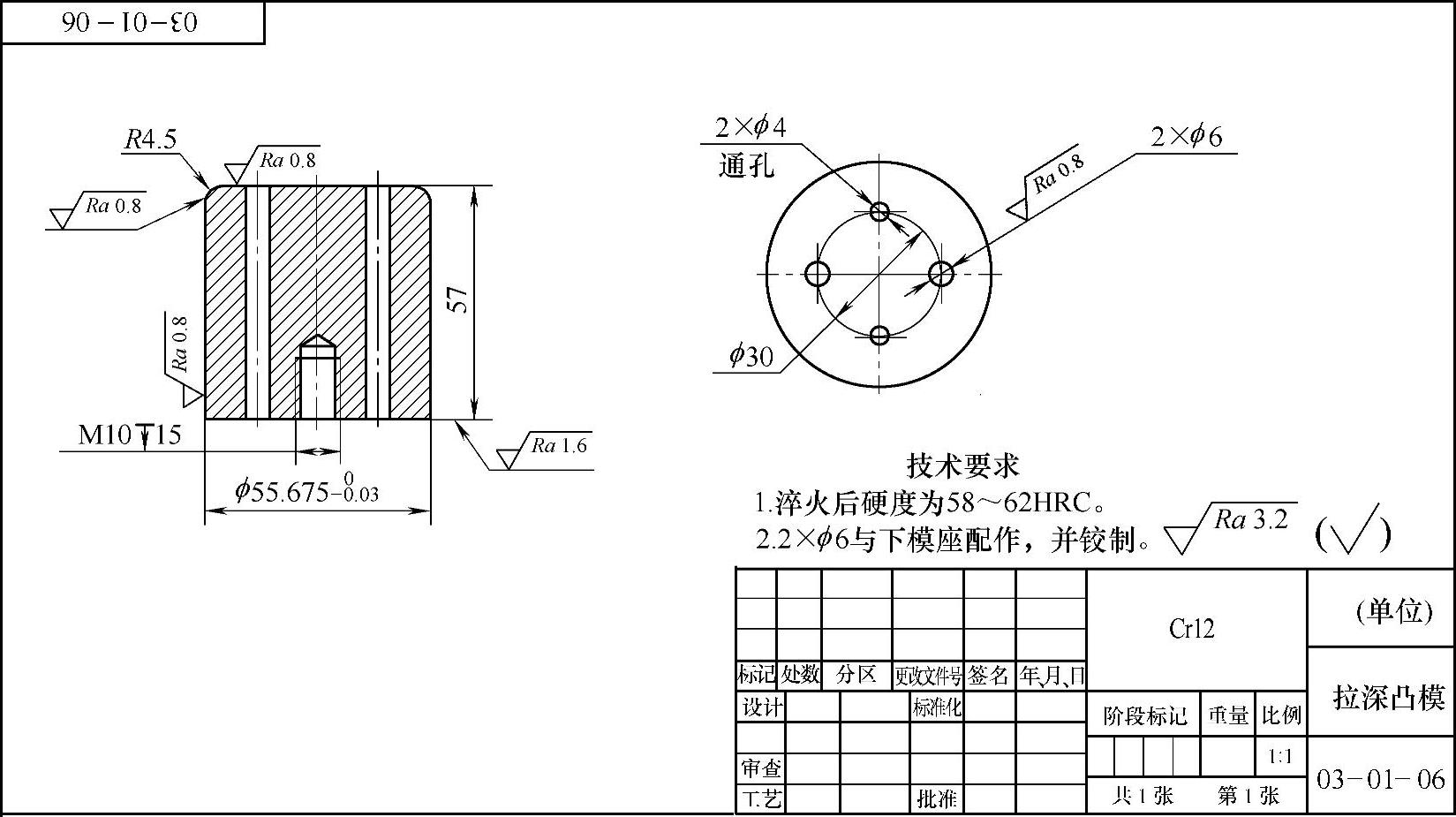

DT=(DA-2Z)0-δ=(57.775-2×1.05)-δ0=55.6750-0.03mm

3)拉深模圆角半径

拉深凹模刃口圆角半径RA按下式计算

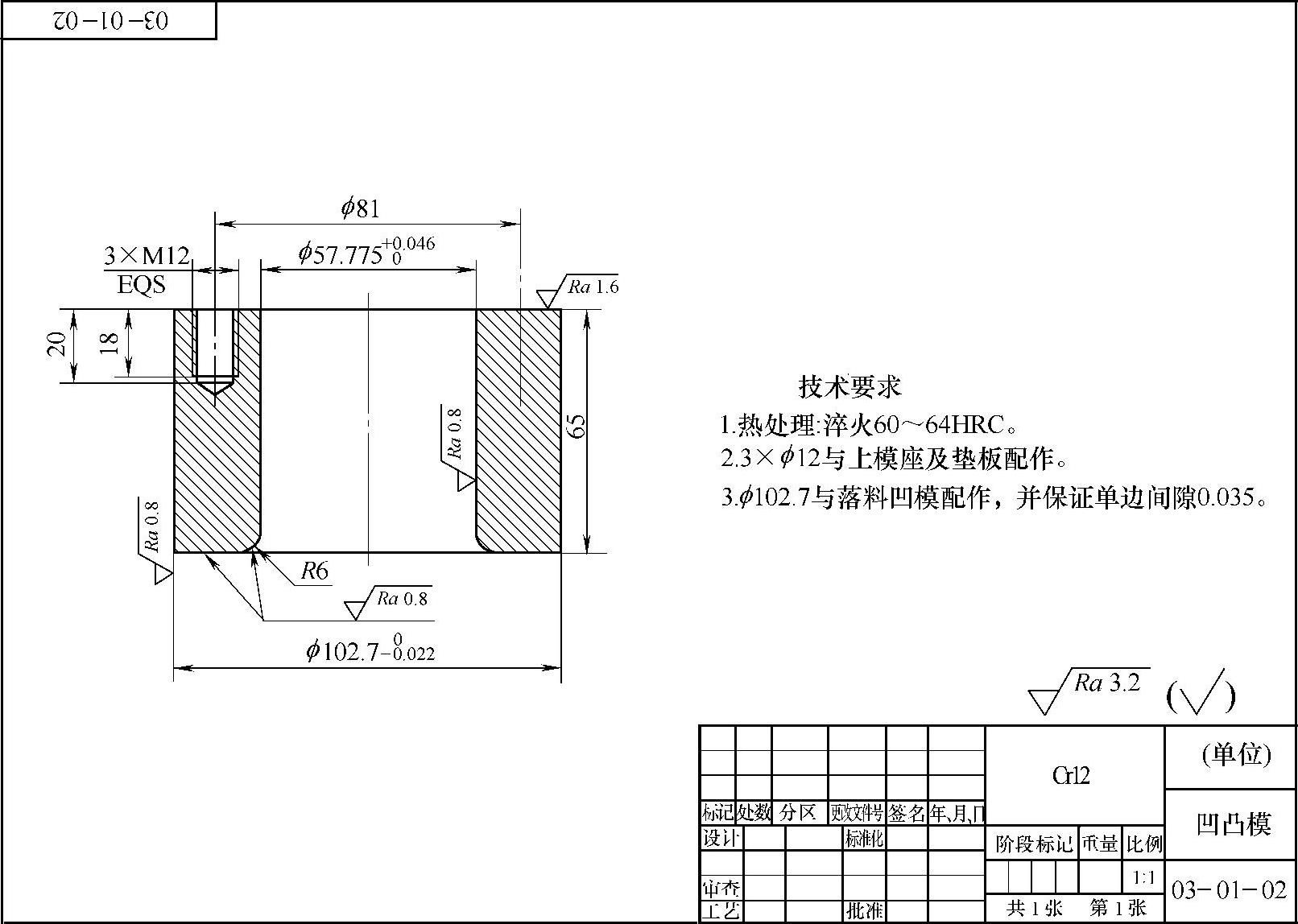

取RA=6mm。

拉深凸模刃口圆角半径RT根据工件的半成品尺寸选取,本例取RT=4.5mm。(https://www.xing528.com)

图3-16 首次拉深模装配图

3.模具非标零件设计

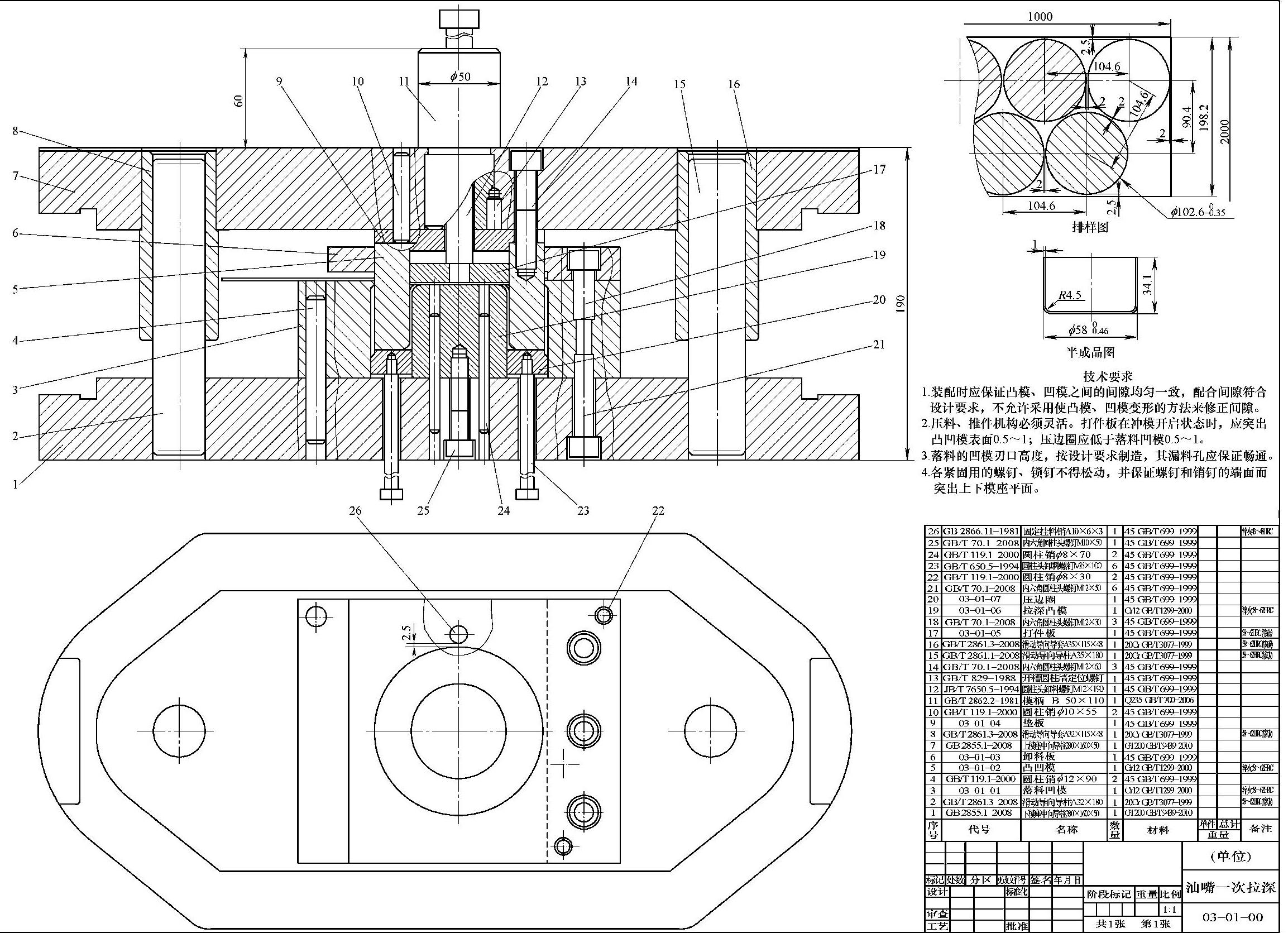

落料凹模的刃口直径为ϕ102.6mm,高度为3mm,之后内孔直径变为ϕ107mm。通过尺寸变化而形成的台阶可以限制压边圈的运动距离。落料凹模如图3-17。

图3-17 落料凹模

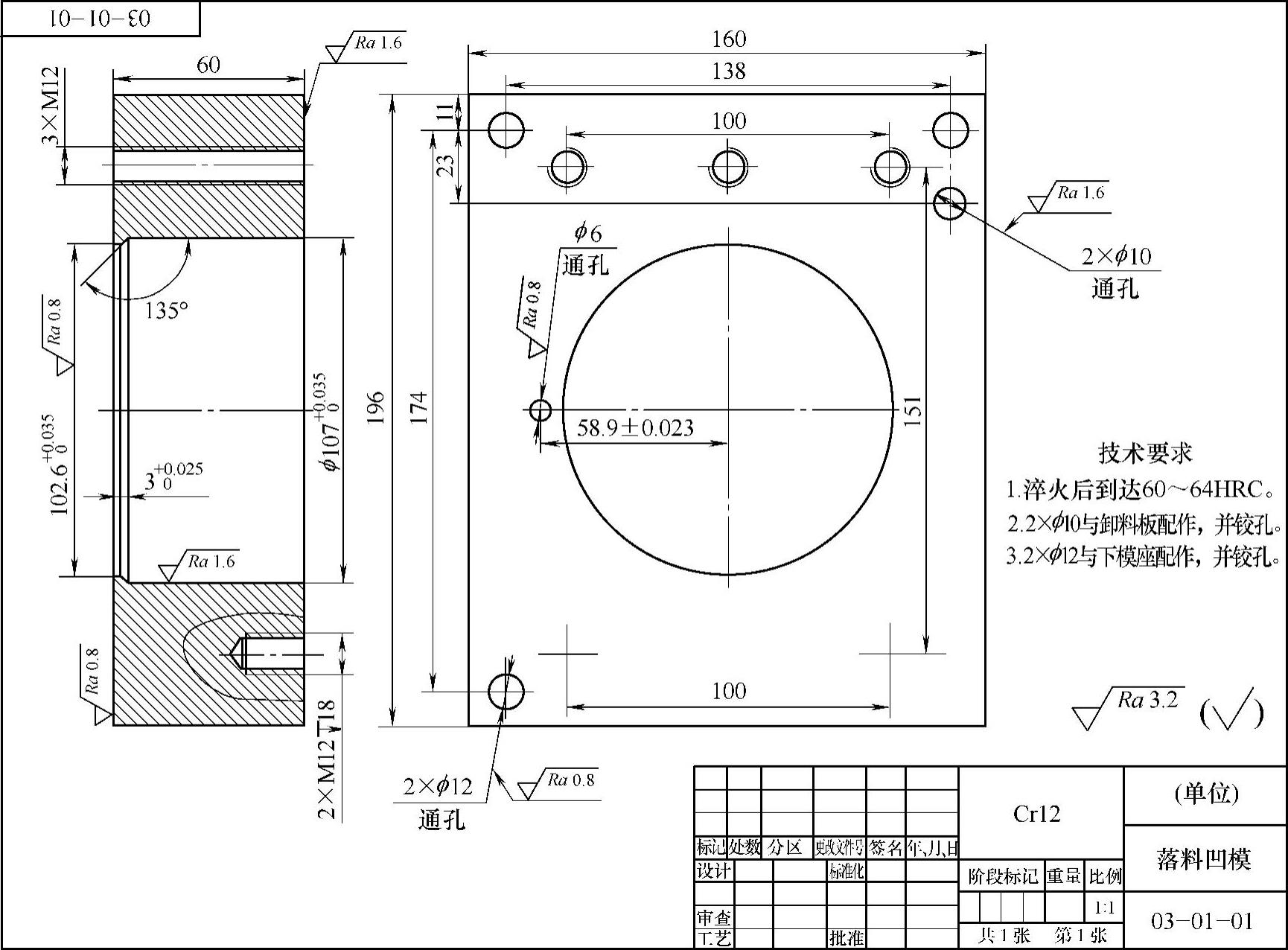

落料凸模与拉深凹模组成凸凹模,凸凹模外圆直径为ϕ102.7mm,为了使其与落料凹模配作时留有修配余量需适当加大尺寸并标注公差。凸凹模如图3-18所示。

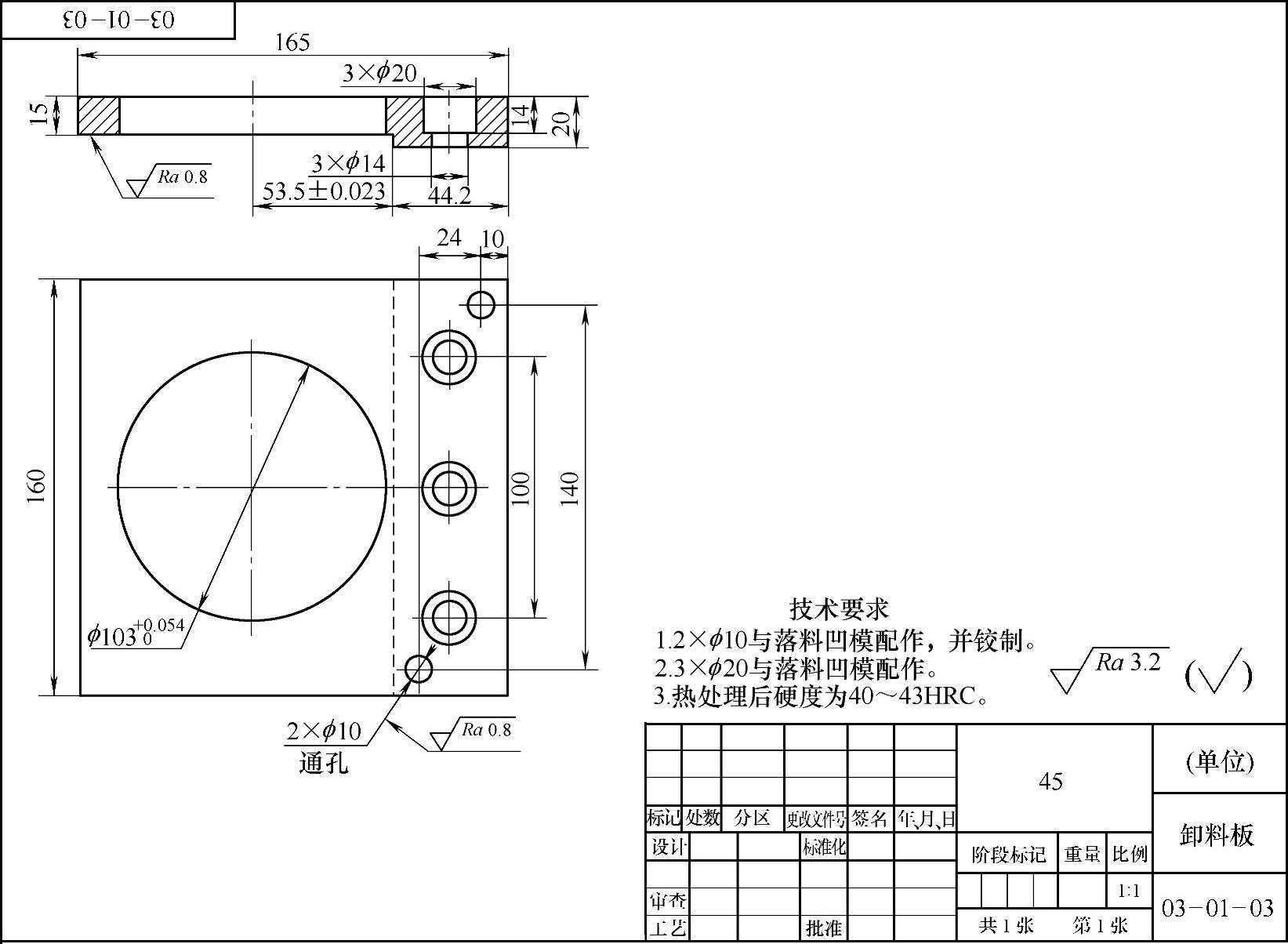

卸料板中间用于卸料的孔与落料凸模之间的间隙一般为0.1~0.5mm,根据落料尺寸及材料厚度确定,公差按照入体法进行标注,即“孔加轴减”。卸料板如图3-19所示。

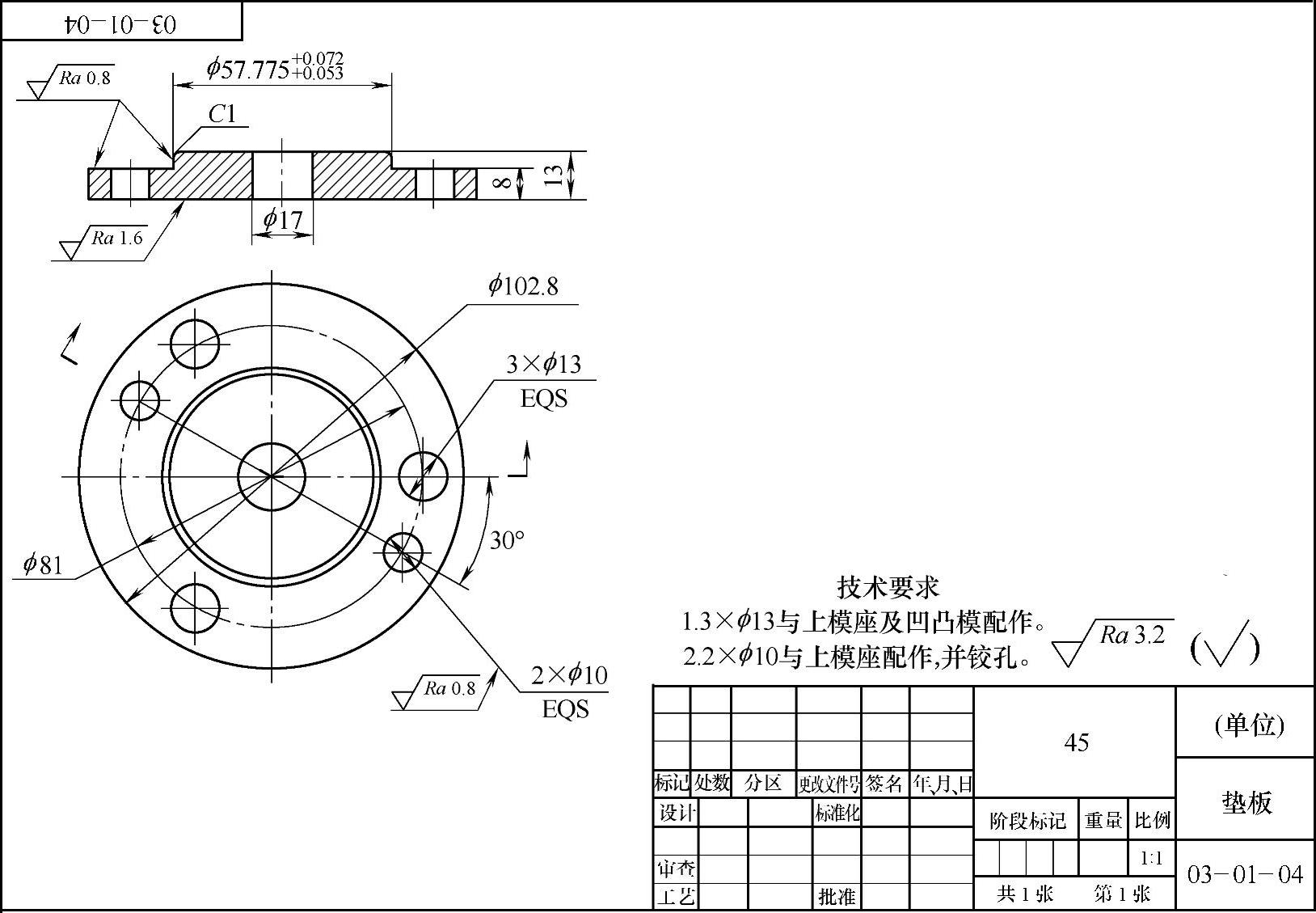

垫板的作用主要是防止上模座被压溃,其厚度为5~20mm,主要依据工件的厚度确定。垫板如图3-20所示。

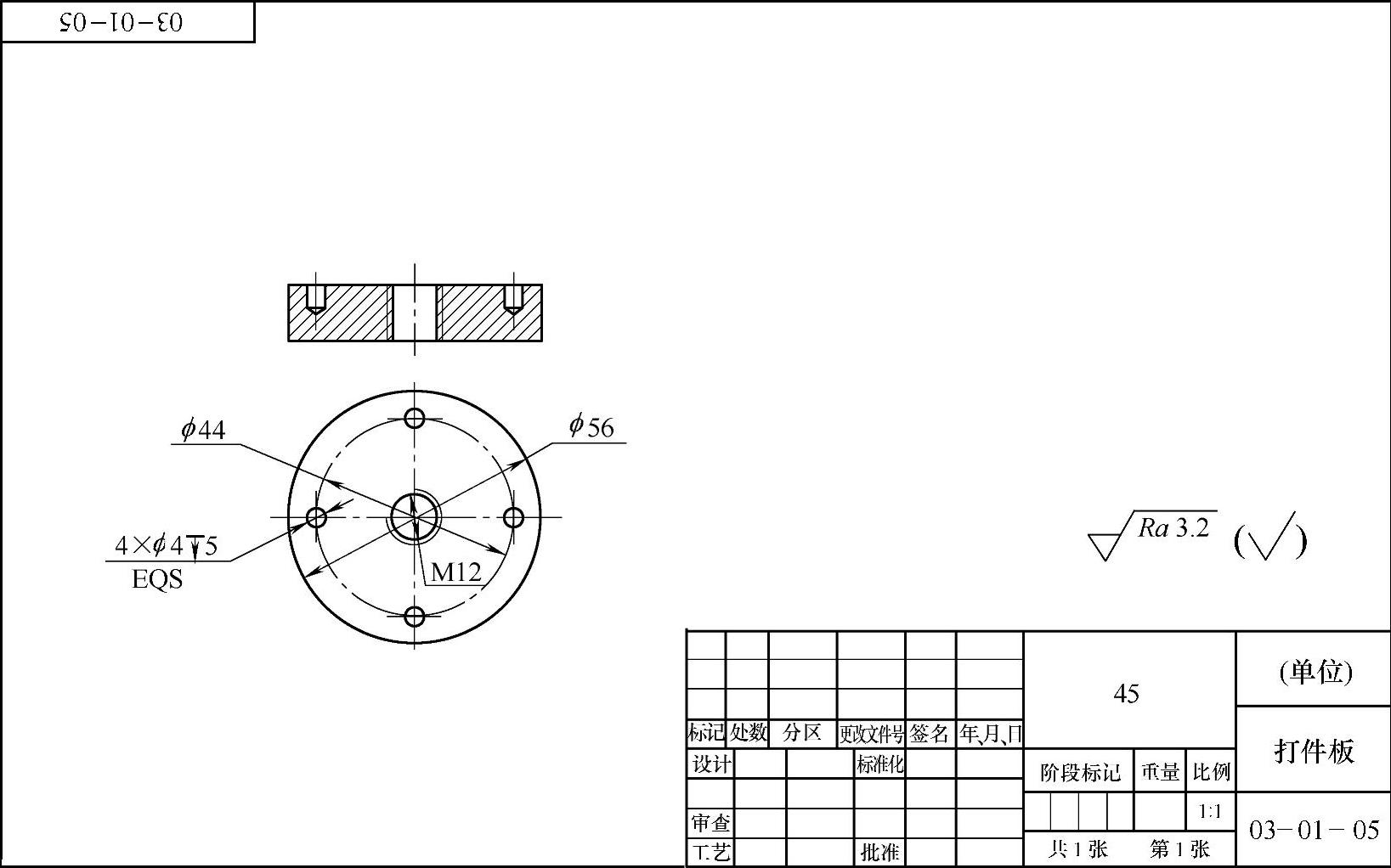

打件板在运行时需要导向,本例采用与打件板联接的螺钉和模柄的配合来实现。打件板如图3-21。

拉深凸模中2×ϕ4mm的孔是用于通气的,对于特别形状复杂的拉深件这种通气孔就更为重要。拉深凸模如图3-22所示。

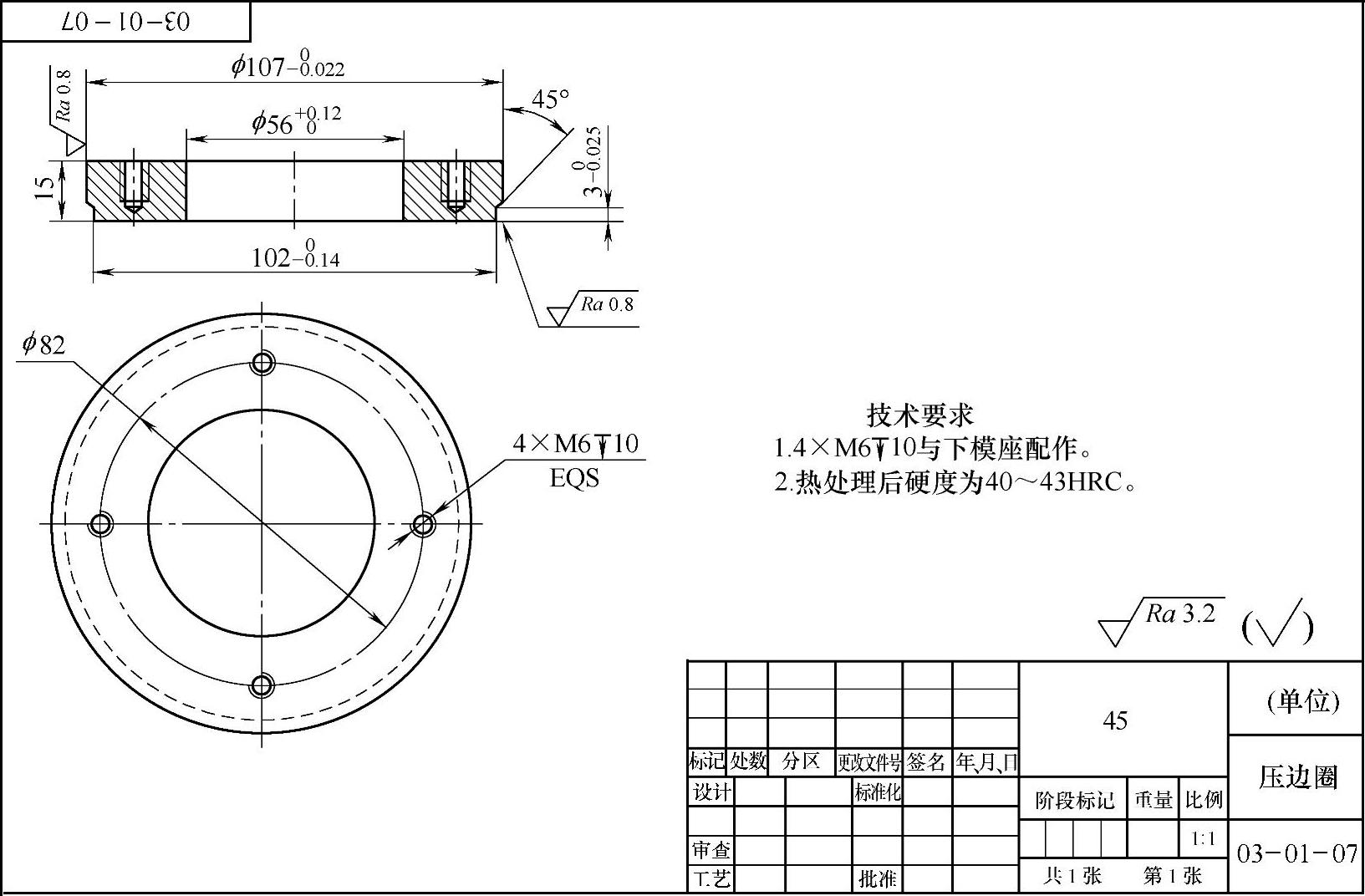

压边圈内圈的孔与拉深凸模之间的间隙一般为0.1~0.5mm。要注意压边圈在运行时的导向问题,可以用压边圈与拉深凸模的配合来保证,也可以用压边圈下面的顶杆与下模座的配合来保证,或者用压边圈外形与落料凹模内形的配合来保证,如本例就是采用最后这种方法。压边圈如图3-23所示。

图3-18 凸凹模

图3-19 卸料板

图3-20 垫板

图3-21 打件板

图3-22 拉深凸模

图3-23 压边圈

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。