1.工序尺寸计算

(1)毛坯尺寸计算(见图3-6)

D=102.6mm,取D=(102.6±0.175)mm

拉深件在拉深之前一般要进行落料,落料尺寸的精度可能会影响到拉深件的质量。如果落料尺寸偏小,会导致拉深件凸缘(无凸缘拉深件为筒壁)缺少材料,而形成废品,虽然在工艺计算时增加了“修边余量”,但“修边余量”是考虑材料的方向异性而增加的材料尺寸,而没有考虑落料尺寸减小而刻意增加的材料尺寸;如果落料尺寸偏大,则会导致拉深件起皱、拉裂等质量问题致使加工条件变得不良。

采用等厚度拉深工艺时,拉深件毛坯尺寸的确定,是按照等面积法进行计算的。对于圆形拉深件,在拉深件拉深深度不变、拉深直径不变的情况下,毛坯尺寸的增加或减少都将反映在拉深件凸缘的尺寸上。由圆形面积的计算公式可以知道,假设大圆(毛坯)的直径增加1mm,在增加的面积相等条件下,小圆(拉深件凸缘)直径增加的尺寸就不只1mm。而且,大圆(毛坯)的直径与小圆(拉深件凸缘)的直径相差越大,这种变化也就越大。

需要进行多次拉深的拉深件,其毛坯尺寸与成品件之间的尺寸比值较大,故毛坯尺寸的变动对成品件的影响较大,在毛坯尺寸计算时增加的修边余量,有时不足以弥补由毛坯尺寸误差导致的成品件尺寸的偏差。

下面以本工件为例进行说明。当毛坯直径公差为IT14时,毛坯的直径为102.60-0.87mm。毛坯为最大值时,毛坯直径为102.6mm,对应拉深件凸缘的直径为55mm,毛坯直径102.6mm时,面积为8267.70mm2;毛坯直径为最小值时,毛坯直径101.73mm,此时的面积为8128.08mm2,两者面积之差为139.62mm2。凸缘直径为55mm时的圆形,面积为2375.83mm2。由误差引起材料的减少量反映在凸缘上,会使凸缘的平均直径变为53.16mm。此时用于修边的平均单边尺寸从原设计的2.5mm变为1.48mm,若考虑因材料方向异性而导致拉深件凸缘尺寸的变化,就有可能因为凸缘部分材料缺少而形成拉深件的废品,其原理如图3-10所示。

为了避免因落料尺寸的误差而引起拉深件产生废品,拉深件落料尺寸采用双向公差,同时适当提高落料尺寸的公差等级。

对于非圆形拉深件,其变形的应力、应变较为复杂,使得其毛坯形状及尺寸很难确定。在实际生产中,常常采用先制造出拉深模具,用拉深模按照理论计算的毛坯形状及尺寸毛坯形状及尺寸进行拉深试验,获得最佳的毛坯形状及尺寸后,再制造落料模。

(2)拉深工序尺寸计算及确定(见图3-11)

第一次拉深半成品直径d1

d1=Dm1=102.6mm×0.53=54.4mm

图3-10 拉深件毛坯尺寸分析

图3-11 半成品尺寸计算

第二次拉深半成品直径d2

d2=54.4mm×0.76=41.3mm

调整各次拉深直径,取d1=57mm;d2=44.5mm;对应的拉深系数为m1=0.55;m2=0.78。

第一次拉深半成品圆角r1,如图3-11所示。

先计算首次拉深凹模圆角半径Ra1

式中,Ra1是首次拉深凹模圆角半径(mm);D是毛坯直径(mm);d是首次拉深凹模内径(mm)。

取Ra1=6mm

因为r1=(0.8~1)Ra1

所以r1=4.27~5.34mm,取r1=5mm

检查第二次拉深半成品凹模圆角R2a2及凸模圆角处圆角半径rt2是否符合要求,如图3-5及图3-6所示。图3-5中,R5减去材料厚度为凸模圆角处圆角半径rt2;图中R2为凹模圆角处圆角半径R2a2。

Ra2=(0.6~0.8)r1

故Ra2=3~4mm,取Ra2=3mm。

rt2=(0.8~1)Ra2

故rt2=3.2~4mm,取rt2=4mm。

上述Ra2及rt2的计算值,一般认为是模具圆角半径的推荐值,选用时最好大于此推荐值。考虑到制件的R=2mm小于Ra2,所以取小值,以便将来进行校正时容易达到图样要求。而rt2则考虑在进行后续翻孔加工时,rt2太小会影响制件的质量,因此取rt2=4mm。

第一次拉深后半成品高度H1

式中,D是毛坯直径(mm),D=102.6mm;d1是首次拉深半成品直径(mm),d1=57mm;r1是首次拉深后半成品圆角半径(mm),r1=5mm。

本例中,D=102.6mm,dT=57mm,r1=5mm。

计算后得到H1=34.1mm。

第二次拉深后半成品高度H2

式中,D是毛坯直径(mm),D=102.6mm;dT是第二次拉深后半成品凸缘直径(mm),dT=55mm;d2是第二次拉深后半成品直径(mm),d2=44.5mm;r2是第二次拉深后半成品的底部圆角半径mm,r2=4.5mm;R2是第二次拉深后半成品的凸缘处圆角半径(mm),R2=3mm。

本例中,D=102.6mm,dT=55mm,d2=44.5mm,r2=44.5mm,R2=3mm。

计算得到H2=45.4mm。

H2=45.4mm与半成品要求的45.2mm有差距,这是因为第二次拉深后半成品凸缘处的圆角半径R2=3mm,没有达到R2=2.5mm的要求所致,经整形后,半成品高度会降低。加工时,控制拉深高度,使H2=45.4~45.5mm。

凸缘处有9°的倾斜角,会形成拉深后工件凸缘宽度不同,而后续工序的定位要利用凸缘上的悬臂,这就要估算凸缘最宽处的尺寸,以便模具的设计。用拉深毛坯展开尺寸计算公式,可以计算出工件凸缘尺寸d4。如图3-6所示。

拉深件毛坯直径d4计算公式如下

式中,D=102.6mm;d1=35.5mm;d2=44.5mm;d3=49.5mm;R=2.5mm;r=4.5mm;h=29.2mm。

计算出凸缘最宽处的直径d4=67.83mm。

考虑到拉深时由于工件的拉深高度不同,在凸缘部分会与等高拉深件材料的流动不同,因此只能估算凸缘直径,主要目的是为模具设计提供参考。

(3)翻孔工序尺寸的计算及确定

翻孔之前要先进行冲孔,翻孔工序主要就是确定冲孔尺寸的大小,而翻孔的其他工艺参数在前面已经计算过了。

冲孔直径 d=KD (3-7)

查附表13,K=0.72;D=44.5mm

计算出冲孔直径d=KD=0.72×44.5mm=32.04mm

公差等级按照IT10单向选取。

根据各工序尺寸,绘制出工件半成品图,如图3-12所示。

2.排样

(1)排样

图3-12 半成品图

条料宽度B用下式进行计算

B=L+2al+C (3-8)

式中,L是制件长度(mm);al是工件与边缘之间的搭边值(mm),见附表2;C是条料与导料板之间的间隙(mm),查附表3,C=0.5mm。

由材料厚度t=1mm查附表2可知,工件与工件之间的搭边值a=1.5mm,工件与边缘之间的搭边值al=1.5mm。采用往复送料时,工件与工件之间的搭边值a=2.5mm,工件与边缘的搭值al=2mm。

用上述参数,采用绘图的方法进行排样方案的比较。方案一,采用如图3-13所示的排样,每张钢板出171个制件。方案二,采用如图3-14所示的排样,每张钢板出180个制件。考虑到下料工序产生的误差对搭边的影响,在计算时,用条料的最小尺寸进行计算。每张钢板10条(2000/199.3≈10条)考虑公差的影响每条钢板出18个工件。

图3-13 排样方案(一)(https://www.xing528.com)

如图3-14所示采用错位排样,这种排样方法给模具设计制造及冲压操作带来不便,但可以节省原材料,具体采用何种排样方法要综合安全程度、模具成本、人工成本、原材料成本和企业的设备情况。本例采用方案二,即如图3-14所示的排样。

图3-14 排样方案(二)

为了提高材料的利用率,经常需要对各种排样方案比较,而每种排样方案都要进行繁杂的计算才能获得结果。现在可以利用绘图软件排样,并进行简单的计算就能获得排样结果,减少繁杂的计算。

(2)条料尺寸的确定

考虑定位公差及剪裁公差后,条料宽度按相应的公式计算

即B=(L+2a1+C)0-δ (3-9)

查附表4,条料宽度偏差δ=0.7mm;

B=(194.8+2×2+0.5)0-0.7mm

B=199.30-0.7mm

取B=2000-0.7mm。根据上述数据可知图形搭边值和条料宽度,如图3-14所示。

3.冲压力计算与冲压设备选择

(1)第一道工序所需冲压力及设备选用

查附表5可知,材料拉伸强度极限Rm为325MPa

第一道工序同时进行有落料、拉深。所需总冲压力F总=F落+F拉+F压。

所需落料力F落。落料、冲孔、切断都属于冲裁,均按照冲裁力的计算公式进行计算

F落=LtRm (3-10)

式中,L是冲裁周边长度(mm);t是材料厚度(mm)。

落料时毛坯直径为102.6mm(见图3-14)。

F落=LtRm=LtRm=102.6mm×π×1mm×325MPa=104756N

所需拉深力 F拉=0.6LtRm(N) (3-11)

式中,L是冲裁周边长度(mm);t是材料厚度(mm)。

制件的拉深直径为58mm(见图3-12)。

F拉=0.6LtRm=0.6×58mm×π×1mm×325MPa=35531N

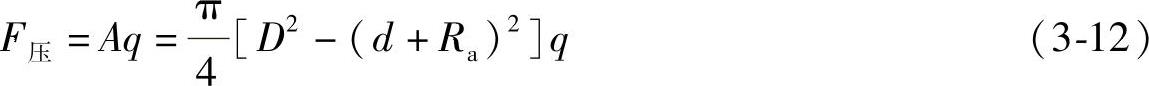

所需压边力

式中,A是压料圈与坯料的接触面积(mm2);q是单位面积压料力(MPa),可查附表16;D是毛坯直径(mm);d是拉深工序件外径(mm);Ra是拉深凹模的圆角半径(mm)。

制件落料直径D为102.6mm(见图3-14);拉深后制件直径d为58mm(见图3-12);在前文已经确定了凹模圆角半径Ra为6mm。

第一道工序所需总冲压力

F总=F落+F拉+F压=153544N

如果采用液压机,则用25t以上的设备;如采用曲柄压力机,最好使用40t以上的设备。这主要考虑曲柄压力机的有效施力行程。根据企业的情况,决定采用J23—40。

(2)第二道工序所需冲压力及设备选用(见图3-12)

第二道工序同时进行拉深、冲工艺孔,所需总冲压力F总=F拉+F压+F冲。

所需拉深力F拉

F拉=0.6LtRm=0.6×44.5mmπ×1mm×325MPa=27261N

压边力F压

冲小孔所需冲压力F冲

F冲=LtRm=(6+4)mm×2×1mm×325mm=6500N

所需总冲压力

F总=F拉+F落+F压=36809N

从所需冲压力的方面考虑,如果采用液压机,则用10t以上的设备;如采用曲柄压力机,最好使用25t以上的设备,这主要考虑曲柄压力机的有效施力行程。从冲压行程的方面考虑,本道工序为拉深,压力机的行程要大于两倍以上的拉深高度。根据企业的情况,决定采用J23—40。

(3)第三道工序所需冲压力及设备选用(见图3-12)

第三道工序是进行冲孔、翻孔、整形凸缘及切断。这四道工序不是同时进行的,冲孔仅在开始时进行,冲孔结束后是翻孔,翻孔即将结束时进行切断,而凸缘整形从始至终都有。在冲压开始时所需冲压力最大,所需冲压力可以用整形力、切断力、翻孔力之和来确定,所需总冲压力

F总=F翻+F整+F切

翻孔所需冲压力F翻

F翻=1.1πtRm(D-d) (3-13)

式中,D是翻孔后的直壁孔径(mm);d是预加工孔直径(mm)。

F翻=1.1πtRm(D-d)=1.1πmm×325mm×(44.5-32.04)mm=13993N

整形所需冲压力F整F整=Aq (3-14)式中,A是整形面投影面积(mm2),本例整形面投影面积按凸缘平均直径的面积进行估算;q是单位面积压力(MPa),通常取q=50~80MPa。

图3-15 切断所需冲压力计算

切断所需冲压力F切和切断工件的长度L计算如图3-15所示。

L=14×2mm+4.5mm×2+4mm=41mm

F切=LtRm=41mm×1mm×325MPa=13325N

F总=F翻+F整+F切=107228N

本道工序要进行翻孔,所以对行程有要求。要将工件放至工位再进行翻孔,这样就要求行程达到工件高度的两倍以上。根据企业的情况,决定采用J23—40。

(4)第四道工序所需冲压力及设备选用(见图3-12)

第四道工序进行齐边,所需总冲压力F总=F冲。

F冲=LtRm=(50π+4+4.5×2)m2×325MPa=55275N

如所需总冲压不到6t,但考虑到工件的尺寸,模具尺寸不能太小,压力机工作台的尺寸也不能太小,决定采用J23—25。

(5)第五道工序所需冲压力及设备选用

第五道工序要对制件进行齐边(切定位悬臂)、制件的侧壁成形、制件顶部的胀形及上表面校平,所需最大冲压力F总=F切+F成+F胀。

F成没有理论计算方法,可以借用胀形工艺冲压力和起伏工艺冲压力的计算方法进行估算。工程中,经常遇到一些没有理论计算公式的问题,这时候就需要靠经验来解决问题或借用其他理论公式来计算。

冲压力的计算是为选择冲压设备范围提供依据,并不是唯一的依据。选择冲压设备时还应考虑压力机的闭合高度、滑块行程、工作台尺寸等参数。本道工序要对制件进行齐边、侧壁成形、顶部的胀形等加工,虽然所需总冲压力不大,但因需要采用斜楔形式的模具结构,其模具尺寸比较大,所以冲压设备仍选用J23—25。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。