1.初拟工艺方案

从零件的形状可以看出,此零件的筒壁(竖边)成形不能采用平板毛坯直接翻孔成形,这主要是从材料的极限变形方面进行判断,也可以用平板翻孔公式进行计算后再确定。综上,故采用先拉深再翻孔的工序。

(1)根据变形极限计算半成产品尺寸

为确定工艺方案,先要进行必要的工艺计算。

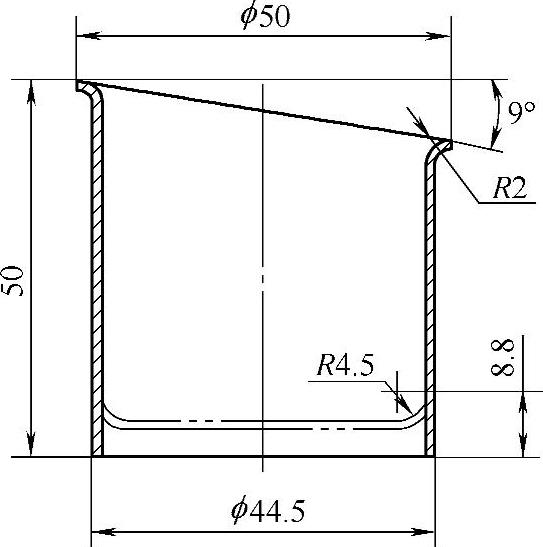

1)初步拟订翻孔半成品尺寸(见图3-4)。

最大翻孔高度

h=D(1-K)/2+0.57r (3-1)式中,D是翻孔后的孔径(以平均直径计算)(mm);K是翻孔系数,见附表13;r是半成品圆角半径(以平均半径计算)(mm)。

查附表13,K=0.72;Kmin=0.68;D=44.5mm;r=4.5mm

考虑到制件底部还要焊接,且使用时还要承受一定的压力,所以底部不能过多地降低材料的厚度,故不取极限翻孔系数。

翻孔高度h=44.5(1-0.72)/2mm+0.57×4.5mm=8.8mm

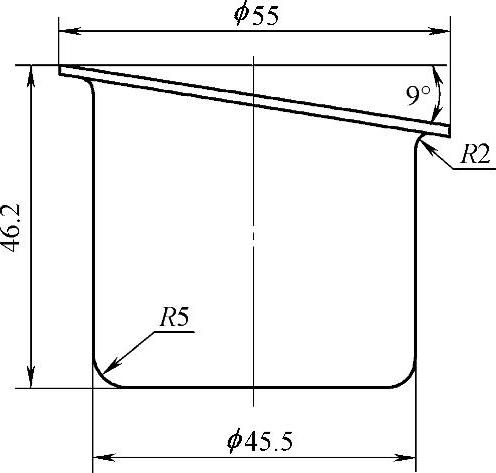

冲孔、翻孔前的半成品如图3-5所示。

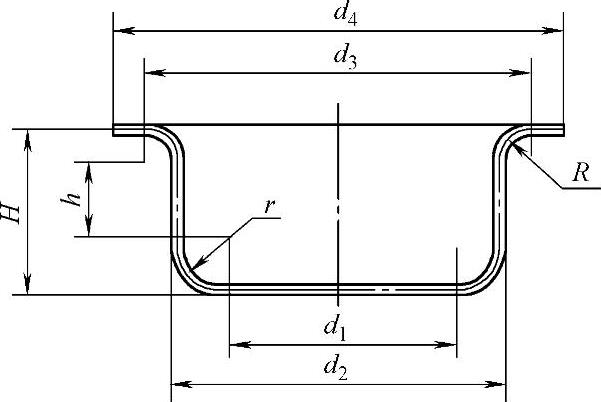

2)计算拉深件毛坯尺寸,如图3-6所示。

图3-4 翻孔图

图3-5 冲孔、翻孔前的半成品

图3-6 半成品尺寸计算

计算拉深件毛坯尺寸之前,应先确定修边余量。查附表14,取修边余量为2.5mm。

由 d1=35.5mm,d2=44.5mm,d3=49.5mm,d4=55mm,R=2.5mm,r=4.5mm,h=38.2mm

得 D=102.4mm

拉深高度h取最大高度,如果拉深高度高的部分能满足面积及变形极限的要求,那么拉深高度低的部分也就能满足要求。如果按照拉深平均高度计算,拉深高度高的部分可能就不能满足面积需求(材料不够)。这是因为,拉深时材料有流动,材料的流动必然向阻力小的部分流动,而拉深高度低的部分,变形小阻力也就小,材料流动的方向就是拉深高度低的部分,这样拉深高度高的部分材料就要短缺。

考虑到拉深件拉深高度不同,拉深时材料的流动会导致拉深件凸缘部分材料的变化,毛坯直径就要适当地增加,以弥补拉深件高度较高部分的材料不足。取D=102.6mm。

3)确定拉深次数。该制件属于窄凸缘拉深件,可以用无凸缘拉深的方法进行工艺计算。即首次拉深采用无凸缘拉深或者小凸缘拉深,拉深最后一道工序时,再拉深出小凸缘。

拉深系数m=d/D=44.5/102.6=0.43。查附表15,首次拉深系数m1=0.53;m2=0.76。

因为m<m1,所以不能一次拉深成形。m1×m2=0.4<m,两次拉深可以达到要求。(https://www.xing528.com)

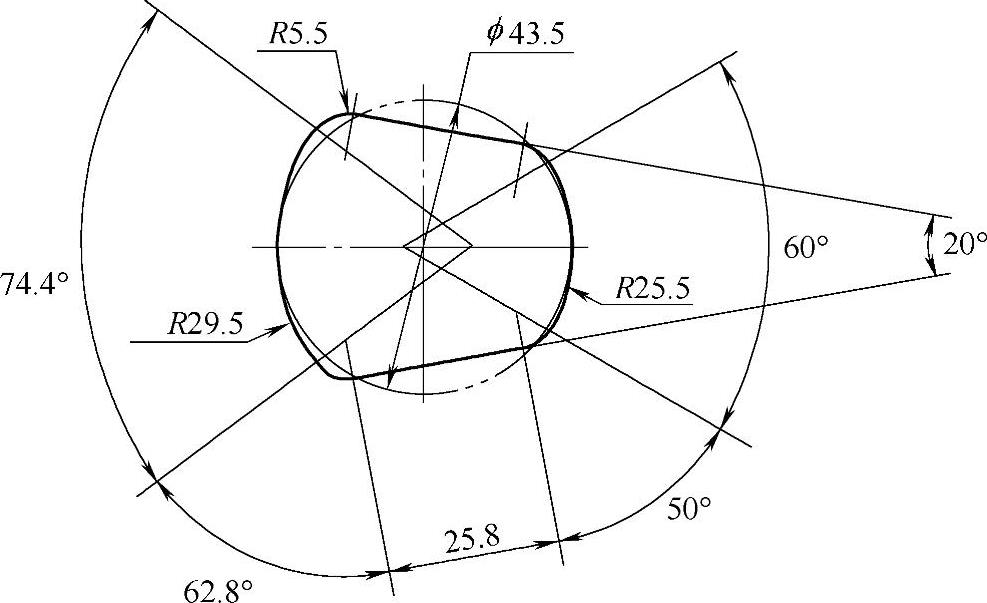

4)胀形的变形程度。工件侧壁的上沿由胀形获得,其变形程度要小于材料的极限变形程度。一般要求胀形的变形程度小于材料的伸长率的0.6~0.8倍。

胀形前毛坯是直径43.5mm的圆,胀形后成为不规则的盒形,如图3-7所示。在侧壁是上沿的变形最大,侧壁的下半部不变形,变形最大处在上沿,只要上沿能满足极限变形程度的要求,那么其他部分也就都能满足要求了。

胀形前工件周长为

L前=43.5×πmm=136.66mm

胀形后工件周长为

变形量

查附表5,Q235的伸长率为33%,因此其极限变形程度为19.8%。可以看出工件的胀形没有超过极限变形程度的要求,能够进行胀形工艺的加工。

(2)确定基本工序

1)基本工序如下:下料、落料、第一次拉深、第二次拉深、冲底孔、翻孔、成形侧平面及凸缘平面、齐边。

图3-7 胀形的变形程度

工件拉深件的高度不同变形程度也不同:拉深高度高的地方,其变形程度大;拉深高度低的地方,其变形程度小,而拉深变形区是连续的。在拉深过程中,变形程度大的地方的材料向变形程度少的地方进行流动,从而使拉深高度较高的地方的变形程度减小,致使拉深高度差别大时工件凸缘切向力比高度拉深件的要小,因此可以适当提高工件的变形程度。

首次拉深的变形量大些,第二次拉深的主要任务是拉深出9°倾斜角。翻孔的变形量也不能太大,后续工序还要将该零件与其他工件进行焊接,故零件底部不能太薄或有裂纹。

2)定位问题。制件的9°倾斜角、两侧平面及凸缘部分之间有相对的“几何位置关系”,在后续的加工成形中位置不变。

一般圆形拉深件常利用筒壁进行定位,异型件拉深可以用底部工艺孔定位。而该制件的底部要进行冲孔翻孔,不便使用工艺孔定位。

采用级进模,可以解决定位问题。因工件尺寸相对较大,五道工序的级进模的长度就超过1000mm,冲压力也有200t,考虑条料长度、产量等因素,故该工件不宜采用级进模。

拉深件的凸缘部位是主要的变形区,不便使用工艺孔定位,可以采用如图3-8所示的悬臂定位,因为靠近拉深变形区,拉深时悬臂形状和尺寸会有一定的变化,悬臂的宽度不能太宽。

图3-8 用凸缘定位

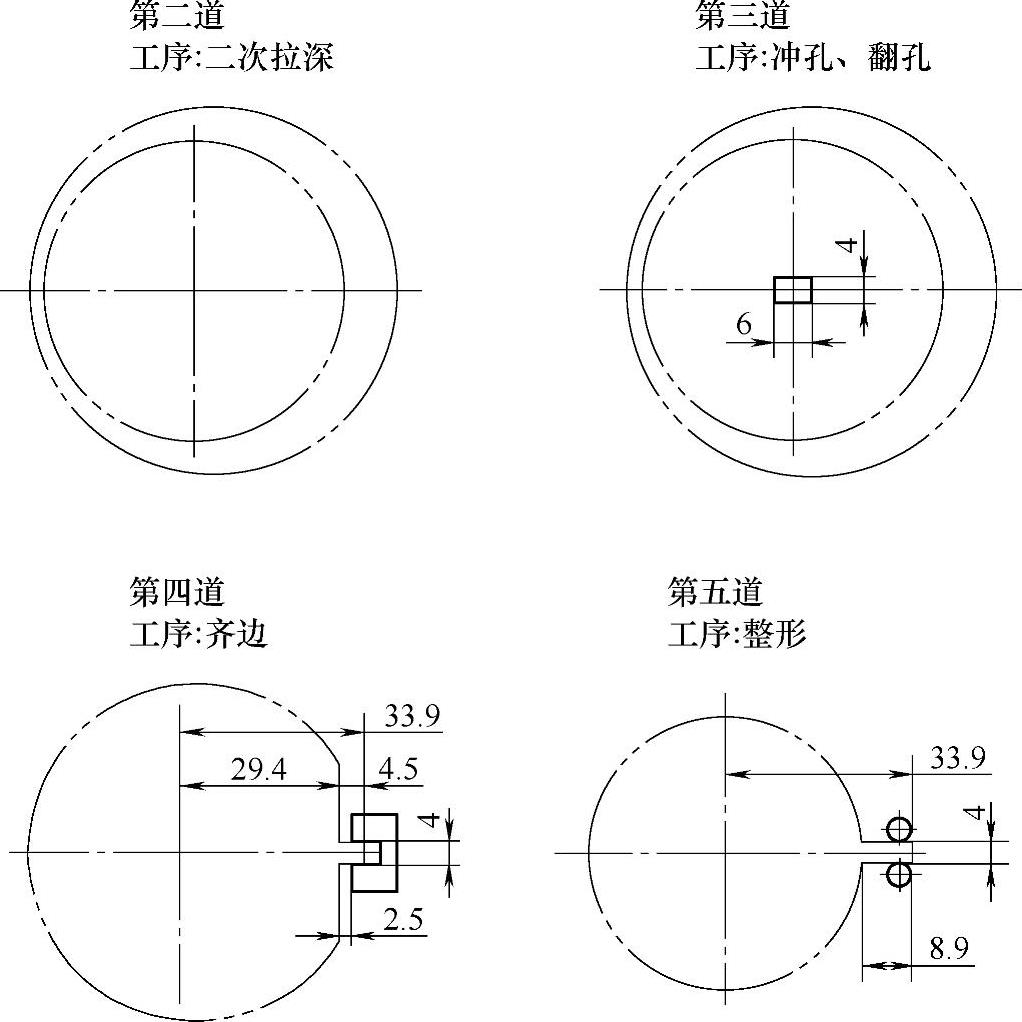

定位问题的具体解决方案。工件有9°的倾斜角,会形成拉深后工件凸缘宽度不同,在拉深高度较低的一端,凸缘宽度较大;而拉深高度较高的一端,凸缘宽度较小。可以利用凸缘的宽度差来解决定位问题。第一道工序:落料、首次拉深,采用导料板和定位销定位;第二道工序:二次拉深,采用筒壁定位。在拉深即将结束时,在桶底冲出用于定位的工艺孔(4mm×6mm);第三道工序:冲底孔、翻孔、整形凸缘平面,用前道工序冲出的工艺孔(4mm×6mm)及筒壁定位。在翻孔即将结束时,在工件的凸缘处,冲出悬臂(4mm),用于后续工序的定位;第四道工序:对凸缘进行齐边,用前道工序冲出的悬臂定位;第五道工序:成形侧平面、切去用于定位的悬臂,悬臂定位。定位方法示意图如图3-9所示。

图3-9 各道工序定位示意图

2.模具结构形式

第一道工序:落料、第一次拉深采用落料拉深复合模;第二道工序:第二次拉深、冲工艺孔,采用拉深冲孔复合模复合模;第三道工序:冲孔、翻孔、切定位边、整形凸缘复合模;第四道工序:齐边模;第五道工序:侧壁成形、切边复合模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。