1.排样及确定条料尺寸

(1)排样

冲压件加工的利润较低,往往要依靠每张钢板冲裁零件数量的增加来提高利润,所以有必要进行多种排样方案的比较。

条料宽度B用式(1-1)进行计算

B=(L+2al+C)(1-1)式中,L是制件长度(mm);al是工件与边缘之间的搭边值(mm),见附表2;C是条料与导料板之间的间隙(mm),见附表3。

查附表2可知,材料厚度t=1.2mm时工件与工件之间的搭边值a=2mm,工件与边缘之间的搭边值al=2.5mm。采用往复送料时,工件与工件之间的搭边值a=2.5mm,工件与边缘的搭边值al=3.5mm。

查附表3可知:条料宽度B<100mm时,送料间隙取0.5mm。在不考虑条料剪裁公差的情况下,先对排样方案进行初选。

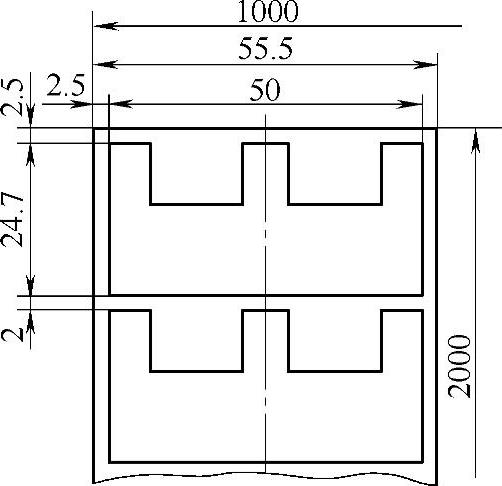

方案一:排样方法如图1-3所示。每张钢板剪裁1000/55.5≈18条;每条能冲裁(2000-2×2.5)/26/7≈74个零件。所以,每张钢板能生产18×74=1332个零件。

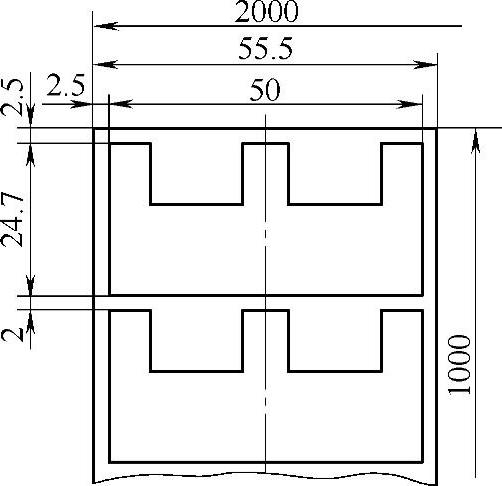

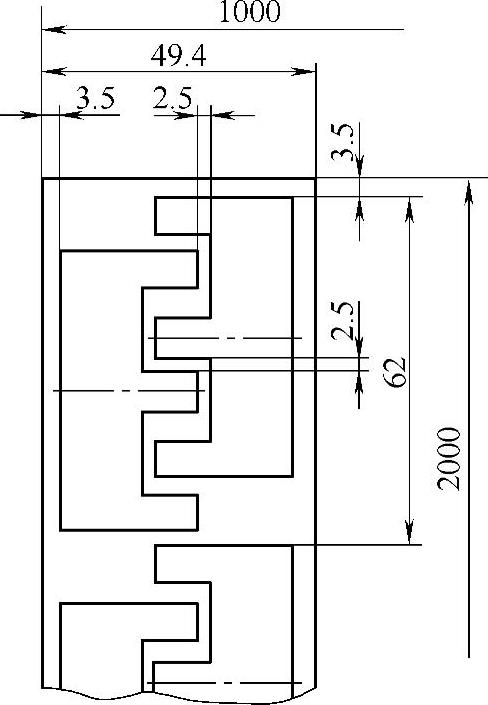

方案二:排样方法如图1-4所示。每张钢板剪裁2000/55.5≈36条;每条能冲裁(1000-2×2.5)/26.7≈37个零件。所以,每张钢板能生产36×37=1332个零件。

图1-3 排样方案一

图1-4 排样方案二

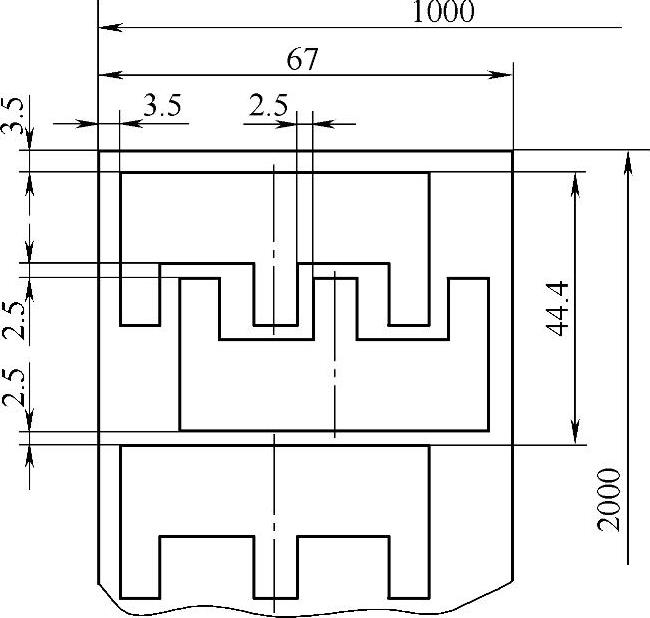

方案三:排样方法如图1-5所示。每张钢板剪裁1000/67≈14条;每条能冲裁(2000-2×3.5)/44.4≈44组零件;每组出2个零件。所以,每张钢板能生产14×44×2=1232个零件。

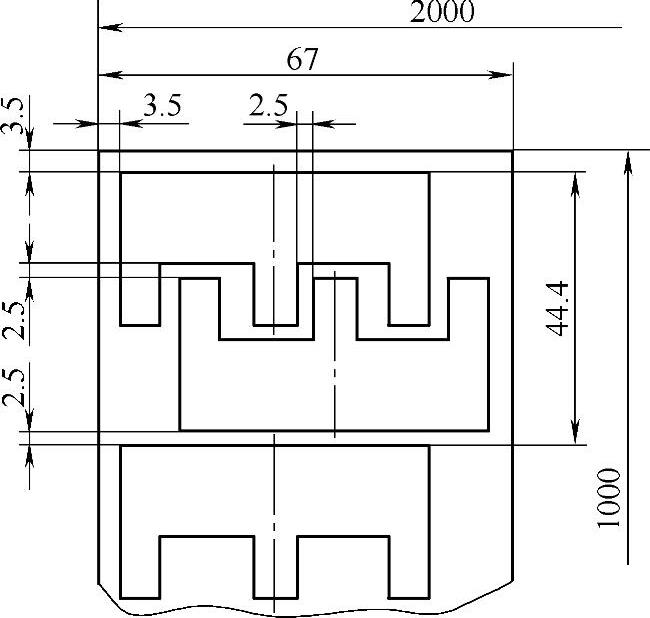

方案四:排样方法如图1-6所示。每张钢板剪裁2000/67≈29条;每条能冲裁(1000-2×3.5)/44.4≈22组零件;每组出2个零件。所以,每张钢板能生产29×22×2=1276个零件。

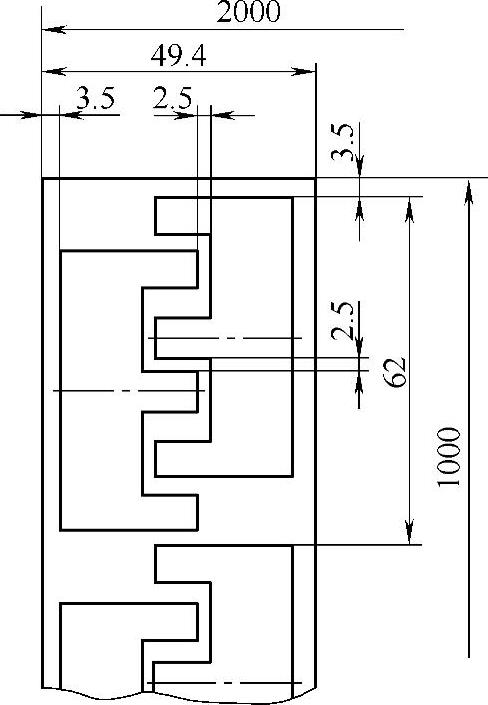

方案五:排样方法如图1-7所示。每张钢板剪裁1000/49.4≈20条;每条能冲裁(2000-2×3.5)/62≈32组零件;每组出2个零件。所以,每张钢板能生产20×32×2=1280个零件。

图1-5 排样方案三

图1-6 排样方案四

方案六:排样方法如图1-8所示。每张钢板剪裁2000/49.4≈40条;每条能冲裁(1000-2×3.5)/62≈16组零件;每组出2个零件。所以,每张钢板能生产40×16×2=1280个零件。

图1-7 排样方案五

图1-8 排样方案六

通过上述六种方案的比较,可以看出:第后四种方案每张钢板冲裁出零件数量比较少;采用第一种方案与第二种方案,冲裁出的零件数量比较多,且每张钢板冲裁零件数量相同。而每条钢板长度1000mm比长度2000mm易于操作,故采用第二种方案。

以往的经验都认为:零件交错排列,每张钢板冲裁零件的数量较多,但现在看来也不一定。另外,采用零件交错排列的排样方法,在模具设计、制造方面,以及冲压操作都会带来不便,在每张钢板冲裁零件的数量相同(或接近)的情况下,一般不采用交错排列。

(2)条料尺寸的确定

考虑定位公差及剪裁公差后,条料宽度按式(1-2)计算

B=(L+2a1+C)-δ (1-2)

式中,δ是条料宽度偏差(mm),见附表4,查附表4得δ=0.5mm。

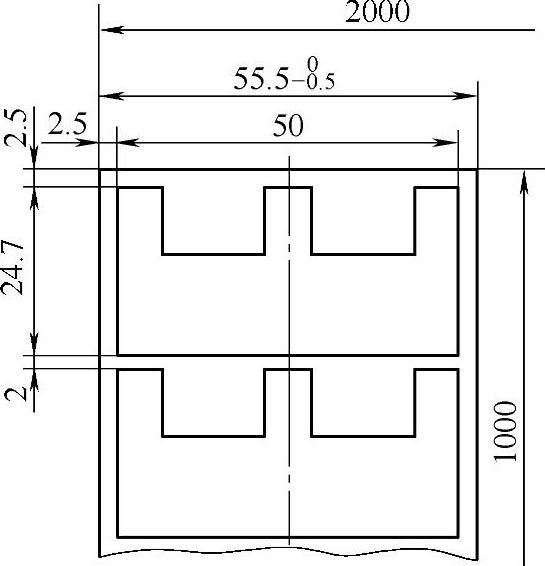

故得B=(50+2×2.5+0.5)0-0.5mm

即B=55.50-0.5mm

根据上述数据可知图形搭边值和条料宽度,具体排样图如图1-9所示。

图1-9 排样图(https://www.xing528.com)

2.冲压力计算及设备选择

(1)冲裁力的计算

落料及冲孔时的冲裁力按式(1-3)计算。

F=KLtτb (1-3)

式中,F是冲裁力(N);L是冲裁周边长度(mm);t是材料厚度(mm);τb是材料抗剪强度(MPa);K是系数;它是考虑到实际生产中,模具间隙值的波动和不均匀、刃口磨损、板料力学性能和厚度波动等原因的影响而给出的修正系数,一般取K=1.3。由于Rm=1.3τb,所以式(1-3)也常常表达为

F=LtRm (1-4)

式中,Rm是冲压材料抗拉强度(MPa),见附表5。

查附表5,Q235钢的抗拉强度Rm=370~500MPa,取Rm=500MPa。

落料所需冲裁力

L=50mm+50mm+10mm×4+24.7mm×2=189.4mm

F1=LtRm=189.4mm×1.2mm×500MPa=113640N

冲孔所需冲裁力

L=4×2.7mm×π≈33.93mm

F2=LtRm=33.93mm×1.2mm×500MPa=20358N

(2)卸料力、顶件力、推料力的计算

在冲裁结束时,由于材料的弹性回复(包括径向回复和弹性翘曲回复)及摩擦的存在,将使冲落的材料塞在凹模内,而冲裁剩下的材料则紧箍在凸模上。为使冲裁工作继续进行,必须将紧箍在凸模上的材料卸下,将塞在凹模内的材料推出。从凸模上卸下箍着的材料所需的力称为卸料力;逆冲裁方向将板料从凹模内顶出所需的力称为顶件力;从凹模内向下推出制件或废料所需的力,称为推料力。一般按以下公式计算

卸料力 FX=KXF (1-5)

顶件力 FD=KDF (1-6)

推料力 FT=KTnF (1-7)

式中,F是冲裁力(N);KX是卸料力系数,查附表6;KD是顶件力系数,查附表6;KT是推料力系数,查附表6;n是塞在凹模内的制件或废料数量,n=h/t。h为凹模直刃高度,t为板厚。

本套级进模计划采用下出件、刚性卸料的模具形式。这样,落料及冲孔是刚性卸料,即卸料是在滑块回程中进行;推件是在滑块工作行程中进行,冲孔的废料从凹模内向下推出。所以,在计算总冲压力时考虑推件力,但不考虑卸料力、顶件力。即KX=0;KD=0。

查附表6取KT=0.05;取n=3。

推料力计算

FT=nKTF=nKT(F1+F2)N=3×0.05×(113640+20358)N=20099.7N

(3)总冲压力的计算

总冲压力中应包括落料和冲孔的冲裁力及落料和冲孔的推件力。

F总=F1+F2+FT=113640N+20358N+20099.7N=154097.7N

(4)冲压设备的选择

根据总冲压力,选择160kN开式可倾压力机。选用J23—16开式可倾压力机。其主要参数如下。

公称压力:160kN;

装模高度:135~180mm;

模柄孔直径:ϕ40mm;

模柄孔深度60mm;

工作台尺寸:450mm×300mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。