确定工艺方案就是确定冲压件的工艺路线,主要包括冲压工序数、工序的组合和顺序等。确定合理的冲裁工艺方案应对不同的工艺方案进行全面的分析与研究。在选择工艺时,一般要考虑模具的结构形式,比较其综合的经济技术效果,选择一个合理的冲压工艺方案。

确定冲压件的工艺路线主要考虑以下几个方面:冲压零件的几何形状、尺寸大小、精度等级、生产批量、加工零件时操作的难易程度、模具的加工成本及时间等。另外,还应考虑非冲压加工工序、检验等其他辅助工序。

在确定工艺方案时,一定要结合本企业的实际生产条件来选择工艺方案。适合本企业的工艺方案才是最好的方案,并不是采用最先进的工艺就是最好的工艺方案。在制订工艺时,还应考虑以下几个方面:企业现有设备及其完好程度、设备的利用率、场地情况、操作人员的素质等本企业的实际生产条件。

经分析,该零件属于中等批量生产,形状简单、工艺性较好、冲压件尺寸精度较高。根据现有冲模制造条件与冲压设备情况,可以采用冲孔落料复合模或级进模。工人操作安全,方便可靠,但模具制造周期较长,价格较高。

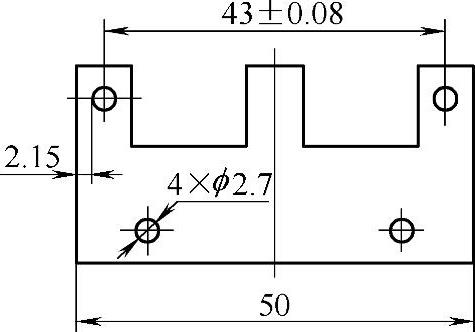

若采用复合模,就必须考虑凸凹模的强度,从制件的形状可以看出(见图1-2),凸凹模的边与孔最小距离为:(50-43-2.7)mm/2=2.15mm。

(https://www.xing528.com)

(https://www.xing528.com)

图1-2 制件孔与边之间的距离

查附表1(凸凹模孔与孔之间的最小壁厚)可知:料厚1.2mm的凸凹模最小壁厚是3.2mm,所以不宜采用复合模。

该零件的尺寸公差要求中,形状尺寸(36±0.08)mm及孔的位置(43±0.08)mm的公差均为IT11,在采用级进模时,应注意其定位方法。

套级进模拟采用落料及冲孔凹模在下模、下出件、刚性卸料、利用导柱导套导向的模具形式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。