(1)飞石产生的原因。工程爆破破碎岩体或其他介质后产生飞散物,包括飞石和扬尘,由于水电工程地处偏远山区,地广人稀,扬尘主要在警戒范围短时扩散,与人口密集的城镇拆除爆破相比,控制相对简单。但飞石的预防,特别对个别获得较大能量,飞散到爆堆以外的远距离飞石,必须有效地控制。

露天洞室抛掷爆破、定向爆破、深孔爆破、二次爆破破碎大岩块,常会产生飞石。水深不大的水下爆破也会产生飞石。

过多的飞石表明爆破设计不合理。由于采用超过岩体条件所需的单位耗药量,使得炸药爆炸释放的能量,大于开挖要求破碎岩体所需的能量,结果是多余能量作用在岩石上,使岩石获得很大动能和初速度向外飞射。

水电工程基坑开挖爆破中,产生飞石的原因有以下几方面:①装药孔口堵塞质量不好,冲出的高压气体中夹有许多石块,飞扬较远;堵塞段过小时,因孔内装药段过长,造成地面过分爆裂,也会产生飞石;②局部抵抗线太小,沿这个方向产生飞石;③过量装药,爆破荷载过大产生飞石;④岩体不均匀,在断层、夹层等薄弱部位,爆轰气体集中冲出形成飞石;⑤爆破时产生鼓包运动,沿最小抵抗线方向获得较大初速度的个别飞石。

(2)飞石安全距离估算。爆破中产生个别飞石的飞散距离,与爆破参数、堵塞质量、地形、地质构造、气象(风向和风速)等因素有关。当飞石的初速度和抛射角确定后,可算出飞散距离。但是,这两个参数很难确定。目前常用经验式(9-12)估算抛掷爆破个别飞石的安全距离:

![]()

式中 Rf——飞石安全距离,m;

n——爆破作用系数,n=r/w;

r——爆破漏斗半径,m;

W——最大一个药包的最小抵抗线长度,m;

Kf——安全系数,根据地形与不同方向可能生产飞石的条件而定,通常取1~1.5;当风速大而又顺风时采用1.5~2;定向或抛掷爆破正对最小抵抗线方向时采用1.5;山间或垭口地形采用1.5~2。

经验式(9-12)对单侧抛掷爆破W<25m时,符合实际情况。而对双侧抛掷爆破、单侧松动爆破、抵抗线较大的药包爆破以及在土中爆破等,所计算的结果往往偏大。

由于地形和高差的影响,沿山坡爆破飞石向下坠落所增大的距离Δx,可按式(9-13)计算(忽略空气阻力影响):

![]()

式中 α——最小抵抗线与水平线夹角;

β——山坡坡角。

水下爆破的飞石,除与爆破药量和方法有关外,主要取决于水深,因为水有阻止飞石飞散的作用。但是,由于水下岩体处于饱和状态,破岩特性与陆地不同。当水深较小时,有时会超过陆地相同药量爆破的飞石距离。估算水下爆破飞石距离的方法为:水深小于1.5m时,与陆地爆破相同;水深大于6m时,一般水下裸露药包,或浅孔、深孔爆破可不考虑飞石对地面或水面上人员的影响;水深1.5~6m时,可参照陆地爆破情况,适当考虑不同程度地减小。

在高山地区进行大爆破,还应考虑爆破岩石沿山沟滚落的危害范围。如某次松动爆破,沿山坡的滚石距离达700m。当山坡坡降较大,又有较厚积雪时,爆破岩石可滑行很远。如某矿山一次抛掷大爆破,爆破岩石沿两侧山沟形成岩石流向下滑,最远距离达4km。

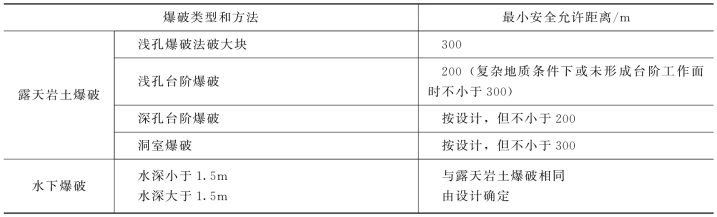

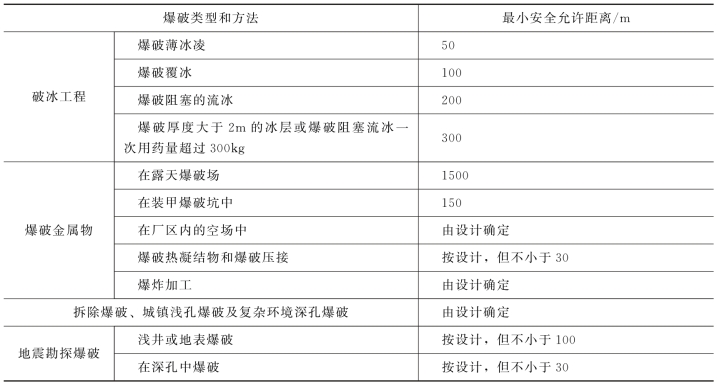

按照我国爆破安全规程,一般工程爆破个别飞散物(飞石)对人员的安全距离不应小于表9-8的规定。对设备或建(构)物的安全允许距离,应由设计确定。抛掷爆破时,个别飞散物对人员、设备和建筑物的安全允许距离应由设计确定。

表9-8 爆破个别飞散物对人员的安全允许距离表

续表

(https://www.xing528.com)

(https://www.xing528.com)

注 沿山坡爆破时,下坡方向的个别飞散物安全允许距离应增大50%。

关于飞石产生的原因、运动规律、分布密度、危害程度、安全距离估算公式等的观测研究,尚需继续深入开展,因为产生飞石的偶然因素很多,不易正确确定。有些项目的研究还存在一定困难,如飞石运动规律要借助高速摄影来分析,分布密度等项目需作大量统计工作,并要结合爆破设计资料作判断等。这都要求从事爆破工作人员在施工中注意收集资料,不断进行总结分析。

(3)控制飞石的防护措施。控制飞石危害的安全防护措施,包括尽可能控制飞石的产生和对飞石进行必要防护。防止产生飞石的措施如下。

1)控制飞石方向。当爆区有几个临空面时,可安排合适临空面作起爆前沿。爆破时岩石一般倾向于向前沿临空面方向飞散,使侧向、后向要保护的建筑物不受飞石侵害。如果没有合适的临空面,应事先放炮形成爆破前沿,以达到控制飞石方向的目的。

2)改变局部装药结构和加强堵塞。因地形或钻孔衰减造成局部抵抗线过小,或遇有断层、夹层等弱面时,钻孔装药应适当调整,在孔内减少这些部位的药量。

炮孔顶部要有足够的堵塞长度,用砂、岩粉组成的炮泥填满,必要时可用黏土。堵塞过短或堵塞质量不好,会增加飞石。堵塞过长也不妥,因为炸药不能破碎表面岩石,易形成大块。炮孔底部装药过强,往往又导致产生飞石,并产生过强的爆破地震波。露天洞室大爆破和定向爆破,尤其要加强堵塞。此外,爆区岩体表面的浮石,尤其是炮孔孔口附近的浮石必须清除,以免爆破时被抛射很远。

3)合理安排起爆次序和选择间隔时间。实践表明,正确的起爆次序是减少飞石的重要技术措施。爆破时岩石倾向于向前沿临空面方向移动,沿抵抗线裂开的方向,应允许有一定量的抛掷。当抵抗线未完全裂开,或发生一些瞎炮,或爆破中发生迟发错段现象,均会产生大量飞石。这是因为上述因素使部分炮孔受到更大夹制作用,炮孔中那些不足以裂开抵抗线的气体压力即向着孔中地表冲出。可见,爆破时要确保岩石向前沿临空面方向抛掷,必须自前排炮孔开始向后逐排依次起爆。

深孔梯段微差爆破,当各段间隔时间较短时,可以减少飞石。高速摄影证实,各段之间延时越短,岩石保持在一起的效果就越好。相邻两排炮孔之间延时不应大于100ms。如果抵抗线小于1m,梯段高度较小,延时应更短些。各排炮孔之间延时较小,意味着在爆破过程中,先行爆破的岩石对后爆破者有覆盖作用,使之在空中相互碰撞,从而可有效地防止产生大量飞石。当然,选择合理间隔时间还要结合破碎效果和爆破地震效应等因素进行综合考虑。一般深孔梯段微差爆破各段延时以15~50ms为宜。

为了控制前沿首段爆破的飞石,可在前沿预留一些堆渣。堆渣底宽和高度均小于两倍抵抗线时,一般无需增加梯段爆破总装药量。

4)减小装药集中度。实践证明,大孔径爆破比小孔径更易产生飞石,这主要是每米钻孔装药量大所致。如果采用耦合装药,因单位孔长装药量与孔径平方成正比,在岩体多断层和有孔位误差时,这种高密度集中装药的抛掷效应将会更加显著,甚至很大石块也会抛出很远。采用多打小孔径钻孔分散装药或不耦合装药,就可以避免这种情况。

5)进行覆盖。在飞石有可能危及生命财产安全的爆破施工中,在进行精心爆破设计、施工的同时,可对爆区加以覆盖来制止飞石。

覆盖材料要强度较高、重量大、韧性大、能透气,能相互连接成既厚又大的整体,并能牢固地固定在某一位置上,且孔隙还要多,以便透气。

覆盖材料分为重型覆盖材料和飞石防护材料两类。前者如橡胶防护垫,用环索连接的粗圆木,铁丝网等。后者如工业毡垫、爆破防护网、旧布垫、帆布、高分子材料、草垫等。对于易出飞石事故的工点所进行的控制爆破,需用重型覆盖材料,以确保无飞石。允许有一定的抛散点,则用一些透气的防护材料,以减小飞石抛散距离。

(4)防护措施。对飞石的人身防护是撤离危险区,并加强警戒。当工作需要不能撤离或无法撤离时,可以修建坚固可靠、有足够抵御飞石冲击能力的避炮栅,以便及时躲避。分期施工的水利工程基坑开挖爆破中,应在上、下游最小安全距离以外,设封锁线和信号,以防止飞石对车辆、行人、船舶、木筏的危害。

对建筑物的防护,可用覆盖方法防止飞石危害。爆区附近的房屋顶上可加盖竹笆,或装有锯木屑等松散材料的草袋等。

爆破产生飞石的影响因素很多,飞石的规律尚待进一步研究,但在实际工作中,只要做到精心设计、精心施工,作好防护,还是可以免受其害的。

(5)爆破粉尘防护措施。在施工中凿岩、爆破和其他土石方开挖生产过程中,都会产生粉尘。当施工工序和防尘措施不同,粉尘的数量也不一样。同时,一般生产性粉尘的特性,由浓度、分散度和化学组成来产述。

1)浓度。空气中粉尘浓度越高,危险性越大。在爆破施工中产生的粉尘与凿岩时产生的粉尘相比,虽然与人接触的时间较短,但数量大,爆破后的粉尘浓度每立方米高达数千毫克,其后逐渐下降。同时,爆破后所产生的粉尘的扩散范围较大,不但能危害工作面的工人,还可能危害其他工作的人员。国家有关规定在作业地带空气中无毒粉尘的最高允许浓度是:含游离二氧化硅10%以上的粉尘为2mg/m3,其余各种粉尘为10mg/m3。

2)分散度。粉尘颗粒的大小,用分散度来表示。一般同质量的粉尘的颗粒越小,分散度越大;颗粒越大,其分散度越小。粉尘分散度大,在空气中悬浮的时间越长,侵入肌体的机会越多,一般认为5μm以下的粉尘,90%以上可侵入肺中,对人的危险也最大。爆破后,浮游粉尘的分散度高于凿岩时浮游粉尘的分散度。湿式凿岩的浮游粉尘的平均直径为1.16μm,爆破后粉尘的平均直径为0.73μm。

3)化学组成。钻孔及爆破粉尘的化学组成比较复杂,有些无机粉尘(如铅、砷等)其溶解度越大,对人体的危险也最大。粉尘中含有游离二氧化硅越多,对人体危害也越大,长期接触,长期接触会引起尘肺病。

4)影响爆破粉尘的因素。影响爆破后产生的粉尘强度及粉尘分散度的因素很多,主要有:①爆破岩石的物理性质对产生粉尘强度有很大的影响;岩石硬度愈大,爆破后进入空气中的粉尘量也愈大;②爆破单位体积的围岩所用的单耗炸药量愈多,产生的粉尘愈多;③深孔爆破时,产生的粉尘小,浅孔爆破时,产生的粉尘大,二次破碎爆破时产生粉尘,高于深孔和浅孔爆破时产生的粉尘;④连续多段位秒差爆破时产生粉尘较高;电力起爆时,产生粉尘较少;微差爆破时,产生的粉尘更低;⑤岩石表面、隧洞周边潮湿程度和空气湿度愈小,爆破后工作面的粉尘浓度愈高。爆破前,在隧洞洞壁上洒大量水,使爆破后空气中粉尘含量下降。

5)降低爆破粉尘的措施:①为了减少钻孔时产生粉尘,钻孔应采用湿式钻机,在钻孔过程中,水和石粉混合成石浆流出,从而避免了粉尘外扬,该方法可降低粉尘量80%;②在爆破工程施工中,距爆破工作面15~20m处安装除尘喷雾器,用喷雾洒水方法来降低由爆破产生的粉尘;③采用水封堵塞爆破孔,用装水塑料袋代替炮泥,在爆破瞬间水袋破裂,化为微细水滴捕吸粉尘,装药量与水袋重量之比常取2∶1;④爆破时应均匀布孔,控制单耗药量、单孔药量与一次起爆药量,提高炸药能量有效利用率;⑤根据岩石性质选择相应炸药品种,努力做到波阻抗匹配。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。