双聚能预裂(光面)爆破是一种将聚能爆破应用于预裂和光面爆破的施工技术。该技术能够将炸药爆炸能量按照要求的方向聚集,从而降低炸药爆破能量损失,有利于减小爆破影响,提高成缝质量。利用聚能效应可在预裂及光面炮孔连线方向造成裂缝,其爆破孔距比一般的预裂及光面爆破孔距增大,炸药单耗降低,从而减少了钻孔数量,降低了工程成本,加快施工进度,且能取得更好的工程质量。

双聚能槽聚能爆破应用于预裂及光面爆破时,由于不耦合装药结构在成缝轴线方向的双聚能槽药卷的聚能作用,药包爆破后,聚能炸药所产生的爆炸能量向炮孔的轴线方向会聚,形成一股密度大、速度高的细长高能气流的气刃作用于岩体中,使聚能射流能够沿着岩石裂隙喷射,聚能爆破提高了高能气流的局部作用,使岩石裂缝的形成得到加强和充分的扩展和延伸。这是聚能预裂及光面爆破能够降低单位面积装药量和单位面积造孔量的关键所在。

(1)技术要点。

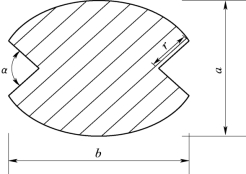

1)聚能药卷。双聚能槽药卷是通过特制的异形管采用机械或人工装入粉状或者乳化炸药制造而成,粉状炸药可直接灌装,乳化炸药采用螺杆旋转压入法输入,聚能槽的张角及管截面的长短半轴通过试验确定。双聚能槽药卷断面见图8-20。

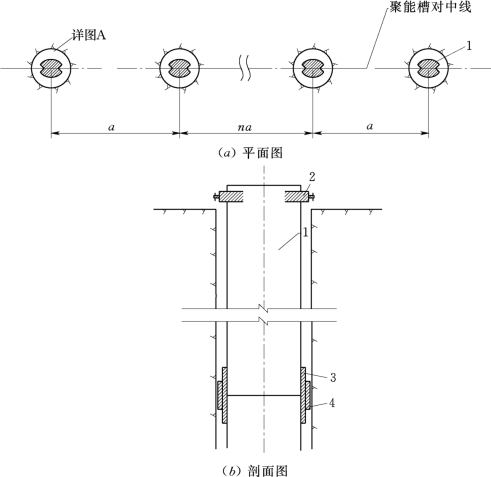

2)对中技术。双聚能药包的对中准确性是保证其爆破效果的关键,聚能槽对中技术包括两个方面,即孔口聚能槽对中和孔内双聚能槽药卷对中。

图8-20 双聚能槽药卷断面示意图

图8-21 预裂面的孔口聚能槽和孔内聚能药卷的对中示意图

1—PVC双聚能槽药卷;2—孔口对中环;3—连接套管;4—孔内柔性居中装置

孔口的双聚能槽对中是通过特殊设计的孔口地面对中环来实现的,它可以保证每个聚能药卷的聚能槽处于同一个轴线方向,预裂面的孔口聚能槽和孔内聚能药卷的对中见图8-21。而孔内双聚能槽药卷的炮孔内对中,通过连接套管和孔内居中装置实现。具有和双槽聚能管外壁完全相同的尺寸和形状的连接套管,可以保证聚能槽在全孔上下都处在同一条直线上,而孔内居中装置则可以保证双聚能槽药卷能够始终处于孔内中心位置。

3)装药及效果。聚能预裂及光面孔的成孔技术要求与普通预裂及光面孔相同,炮孔精度越高,炮孔轴线同面性越好,则效果越佳。底部加强装药同普通预裂及光面爆破孔一样,只需将加强药卷捆绑在双槽聚能管的聚能槽两侧即可。由于聚能药卷是靠双聚能槽管成型,加之药管直径较小并已经接近临界起爆直径,因此必须全孔用导爆索进孔引爆。

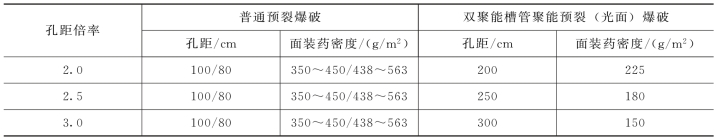

双聚能槽管聚能预裂(光面)爆破时,由于面装药密度(单位面积预裂面的装药量)的减小,削弱了爆破振动对保留岩体的危害作用。双聚能槽管爆破的孔距、面装药密度都优于普通预裂及光面,普通预裂(光面)爆破与双聚能预裂(光面)爆破对比见表8-17。

表8-17 普通预裂(光面)爆破与双聚能预裂(光面)爆破对比表

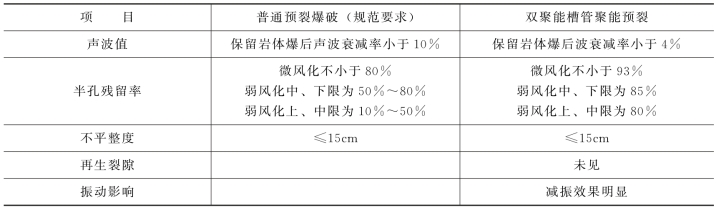

由于双聚能槽管为连续装药,比普通预裂爆破的间断装药成缝作用(爆破应力波作用、高压气体的膨胀作用、聚能射流的气刃作用)更加均匀,岩石预裂的成缝作用力也更为均匀,从而提高了预裂缝面的成缝质量。由于爆破危害作用的减少,有利于减少产生爆破再生裂隙,预裂爆破残留半孔率增大。爆破效果比较见表8-18。

表8-18 爆破效果比较表

(2)爆破参数。(https://www.xing528.com)

1)钻孔直径D。水电工程深孔台阶爆破的预裂(光面)爆破孔孔径为80~110mm,浅孔台阶爆破小孔径,孔径为40~50mm。

2)炮孔间距a。经爆破试验回归分析总结,可按经验式(8-22)计算孔距a:

![]()

式中 K1——岩石抗压强度系数,当岩石普氏系数f≥6时,K1=1.0;当f≤6时,K1=0.86;

K2——岩石完整性系数,当岩石为弱风化且完整性好时,K2=1.15,当岩石为强风化且完整性差时,K2=0.83;

D——预裂(光面)钻孔直径,mm。

炮孔间距也可根据岩石物理力学性能和地质条件,采用常规预裂(光面)爆破钻孔间距的2.0~3.0倍。深孔台阶爆破钻孔间距为200~300cm,浅孔台阶爆破钻孔间距为100~150cm。

3)钻孔深度L。预裂孔钻孔深度宜与台阶高度相同并适当超深,当需要两个台阶一次预裂时,也不宜过深,一般不应超过15m。钻孔深度的大小直接影响到钻孔质量和爆破循环次数。钻孔深度过长,将增大循环误差,影响保留岩体的不平整度;钻孔深度过长时由于岩石的夹制力和机械磨损,造成钻进速度降低影响钻孔效率;钻孔深度过短,将增加爆破循环次数,延长整个开挖工期。因此,深孔聚能预裂(光面)孔一次钻孔深度可为8.0~15m。

4)线装药密度QL。根据特制的双聚能槽管的结构特征和技术要求,大号管线装药密度为430~450g/m,小号管线装药密度为320~350g/m,可根据岩体特性及孔径孔距选择。

5)装药结构。采用特制的双聚能槽管连续装药,底部加强装药采用φ32mm乳化药卷捆绑在非聚能槽方向的两侧。

6)堵塞长度l1。堵塞长度一般按经验公式l1=(10~15)D估算,式中D为预裂孔孔径,堵塞长度应在实际施工中根据爆破效果进行调整。

7)爆破连网。按设计图纸连接起爆网路,聚能预裂及光面爆破孔与台阶爆破孔若在同一爆破网路中起爆,预裂爆破孔最后一段起爆时间先于相邻台阶主爆破孔的起爆时间,不应小于75ms。

(3)小湾水电站保护层开挖聚能爆破工程实例。

1)概述。小湾水电站水垫塘与二道坝保护层开挖中应用双聚能预裂及光面爆破技术,基岩岩性主要为黑云花岗片麻岩和角闪斜长片麻岩,两种岩层均夹薄层透镜状片岩。

双聚能预裂及光面爆破的孔距为200~250cm,面装药密度为180~225g/m2,孔径为80~100mm和38~50mm两种,台阶孔深度h=12~15m。

预裂爆破的效果检查与统计分析得出,在微新鲜岩体中采用聚能预裂爆破,其半孔保存率达到93%~98%,平均半孔保存率大于95%,在局部地质缺陷部位,其半孔保存率也在80%以上,在保留的半孔中未见纵向再生裂隙。相邻炮孔间不平整度满足不大于15cm的规范要求。除局部地质缺陷处外,超欠挖均能控制在±20cm的规范范围内。

2)爆破检测。爆破前后作声波波速检测,建基面岩体弹性波测试得出:爆破前其波速最大达5690m/s以上,最小为5120m/s,平均波速值5380m/s。爆破后最大波速为5660m/s,最小波速为4580m/s。声波衰减率为1.69%~1.09%;距建基面40cm处,声波波速最大衰减率为4.1%,最小衰减率为0.8%,平均衰减率为2.96%。声波衰减率远低于规范不大于10%的要求。

3)施工效果。采用聚能预裂爆破施工时,预裂孔造孔数量大量减少,造孔时间缩短了60%,施工进度明显加快,同时减少单位面积装药量50%、节约成本55%,各项技术指标均达到规范要求,减小了对保留岩体的危害作用和增强岩石边坡的稳定性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。