混凝土和岩坎介质性能相近,混凝土结构属中等强度,抗压强度大多为20~40MPa,完整性较好。岩坎围堰与该部位的岩体性能有关,差别较大。混凝土围堰均建于岩基上,常形成组合围堰,岩坎地形较高时,混凝土结构仅是上部围堰的一小部分,只有河床部位的围堰才属混凝土结构,如三峡水利枢纽三期工程围堰、一些高拱坝的水垫塘围堰等。为加快进度节省投资,围堰较高时,常采用碾压混凝土结构。混凝土及岩坎围堰通常采用钻孔爆破拆除,只有当断面较大时才采用小型药室或小型药室结合钻孔的爆破方案。

当混凝土与岩坎围堰拆除部位位于水面以上或水深很小,仅为1~2m时,即为陆地爆破;当水位较高时,将按水下爆破设计。

(1)钻孔布置。混凝土、岩坎、浆砌块石拆除爆破,爆破参数的设计遵循台阶爆破设计原则,可根据断面尺寸,结合断面形状,调整布孔参数,确定抵抗线,选择孔距和排距,钻孔方向可为垂直孔、水平孔和倾斜孔。

钻孔直径宜为80~110mm,当遇有塌孔或漏水时,可增设PVC套管,孔深可为20~30m,与断面尺寸有关,断面尺寸较大时可达50m左右,应针对需拆除的堰体一次钻孔到位。

(2)炸药选择。围堰爆破拆除的炸药,需满足水下爆破的要求,宜选择炸药密度大于1.1g/cm3,以克服水的浮力作用。炸药应有可靠的防水性能和防水包装,药包结构应便于装药施工,炸药应具备较好的抗水压性能,常用炸药为乳化炸药或硝铵类的铵梯炸药。

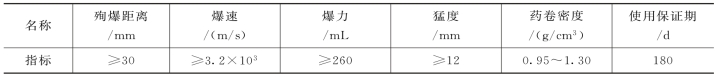

1)乳化炸药。围堰拆除常用以塑料薄膜外包装和震源药柱系列乳化炸药。塑料薄膜外包装乳化炸药为2号岩石乳化炸药,具有可塑性强、抗水性能好、爆炸性能优良等特点。可根据用户需要生产φ≥20mm各种规格的药卷,其主要技术指标见表6-1。

表6-1 2号岩石乳化炸药主要技术指标表

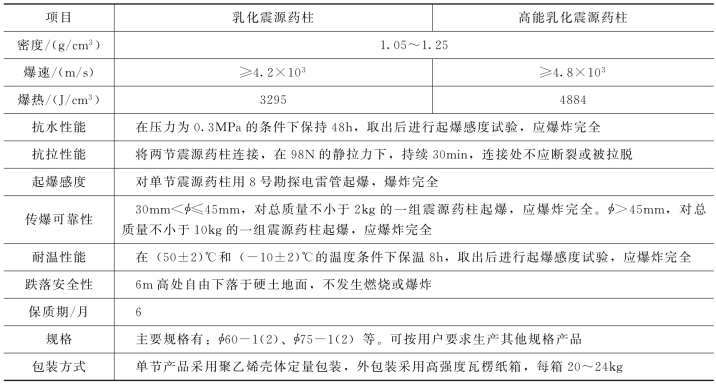

震源药柱系列乳化炸药,以塑料壳体为包装物,采用塑化或压装等不同工艺制造的震源器材,抗水性、密封性良好,广泛用于水下爆破作业。乳化震源药柱技术性能指标见表6-2。

表6-2 乳化震源药柱技术性能指标表(执行标准Q/KL105)

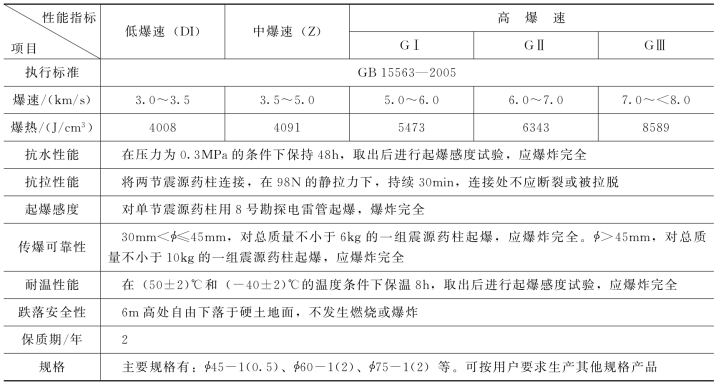

2)铵梯炸药。铵梯炸药组分中加入少量的抗水剂后具有一定的抗水性,如2号、4号抗水岩石铵梯炸药中就分别含有0.6%~1.0%、0.5%~1.0%的抗水剂。但直接用于围堰拆除爆破时,必须有可靠的外包装,确保具有足够的抗水、抗压性能,常用的震源药柱分为高爆速、中爆速、低爆速三种类别,分别为爆速小于3500m/s、3500~5000m/s、不小于5000m/s。

由于围堰拆除爆破用震源药柱需承受一定的水压力,因此,应选用井下使用的震源药柱系列产品,其抗水性、密封性良好。单节采用聚乙烯壳体定量包装,单节震源药柱之间采用外连接套。铵梯震源药柱主要技术性能指标见表6-3。

表6-3 铵梯震源药柱主要技术性能指标表

由于各个厂家生产的炸药性能质量的差异,必须对炸药性能和抗水、抗压性能进行现场模拟试验,符合要求后方可使用。

(3)单耗计算。水下爆破炸药单耗q的影响因素很多,主要有岩石的物理力学指标、自由面条件、爆破的水深,以及炸药的性能指标等。

水下爆破的装药量计算公式也很多,但都是一些经验公式,其计算结论差异比较大,常用的计算公式介绍如下。

国内水电系统常用的药量计算公式借鉴瑞典的水下爆破装药量公式,曾在多个水电站的水下和半水下围堰拆除爆破中应用,按式(6-1)计算:

![]()

式中 q水——水下钻孔爆破的炸药单耗,kg/m3;

q陆——相同介质的陆地爆破炸药单耗,kg/m3;

H水——围堰的水深,m;

H介质——炸药在覆盖层的埋深,m;

H台阶——钻孔爆破的台阶高度,m。

由于水深对炸药性能有一定的影响,对于围堰水下部分的岩石,水下爆破欲取得与陆地爆破相同的破碎块度,水下爆破炸药单耗q水与陆地爆破炸药单耗q陆之间存在一定的关系,水下爆破炸药单耗按式(6-2)计算:

![]()

式中 ![]() ——水下炸药爆速降低系数;

——水下炸药爆速降低系数;

其余符号意义同前。

随着水深的增加,炸药爆速将会降低。将降低后的炸药爆速D1与原炸药爆速D之比用kD来表示,kD为水下炸药爆速降低系数,其值为一定水深下炸药实际爆速D1与原炸药爆速D之比,即kD=D1/D。

综合考虑受水深影响的炸药爆速降低系数,以及水深、覆盖层、台阶高度的影响,得到新的水下爆破炸药单耗,按式(6-3)进行计算:

![]()

式中 H水——覆盖层以上的水深,m;

H覆盖层——覆盖层厚度,m;

其余符号意义同前。

采用公式估算的炸药单耗,还应结合工程实例进行比较,最终以爆破试验确定。岩坎、混凝土围堰水下爆破拆除时,炸药单耗常取1.0~2.0kg/m3,底部取大值,上部取小值;当钻孔大于10m时,取1.5~2.0kg/m3;特殊部位单耗超过2.0kg/m3;浆砌块石可适当减小。炮孔堵塞长度可为0.7~1.2倍抵抗线。药量确定后应调整孔网参数,确保孔内能装下全部炸药。

由日本工业与火药协会编写的《新爆破手册》认为,水下岩石爆破的装药方法、装药量的设计与地面相同,但为了补偿由于水压所减少的爆破效果,提出一个修正公式,修正增加药量按式(6-4)计算:

![]()

式中 La——增加的装药量,kg/m3;

H——水深,m;

Ca——修正系数,取值范围在0.005~0.015。

当岩体有沉积层覆盖时,修正公式,其增加药量按式(6-5)计算:

![]()

式中 Lβ——增加的装药量,kg/m3;

H0——覆盖层厚度,m;

Cβ——修正系数,取值范围在0.01~0.03。

水下钻孔爆破炸药单耗计算时,岩石的标准装药量为:软岩0.5kg/m3,中硬岩石0.8kg/m3,硬岩石1.0kg/m3。当考虑围堰前的水深及覆盖层厚度影响时,再用式(6-4)、式(6-5)进行修正,分别予以增加药量。

围堰拆除爆破时使用雷管。在围堰拆除爆破中最常用的起爆器材是导爆管雷管,根据围堰拆除工程的特点,可选用普通塑料导爆管雷管、高精度导爆管雷管以及数码电子雷管、高强度导爆管雷管等。一般而言,围堰拆除爆破所用雷管应具有一定的抗水、抗压性能,确保围堰拆除爆破时起爆网路的安全、准确起爆。

(4)网路设计。

1)网路设计原则。

A.满足防水抗压要求。选择具有一定防水、抗压、抗拉性能的雷管。当拆除围堰爆破区域整个起爆网路处于水下时,传爆雷管必须有防水、抗压性能的要求。当工作面水流直接冲击传爆雷管时,雷管必须具有足够的抗拉性能,防止导爆管被水流冲断,或与雷管发生脱离。

B.选择合适的雷管段别。根据围堰拆除爆破经验,在雷管延时精度满足要求的情况下,孔内起爆雷管宜选择高段别的雷管,孔外传爆雷管应选择低段别的雷管,避免围堰表面的松动石块受振动掉落时破坏传爆雷管及导爆管。

C.确保不发生重窜段现象。由于雷管存在一定的延时误差,雷管实际起爆时间在两发雷管并联的情况下常以负误差起爆,传爆网路中各结点的累计延时将小于设计延时,使起爆网路各结点间的设计延期时间间隔变小。当相邻结点间的实际延时起爆时间小于孔内起爆雷管延时误差时,相邻结点间的炮孔起爆时间可能发生混乱。发生在同一排相邻孔时,同排炮孔就可能发生重段或窜段;发生在相邻排时,就可能使前后排炮孔发生重段或窜段现象。因此,围堰拆除爆破时,必须选择延时精度高、误差小的雷管。

D.单段药量满足安全控制要求。单段药量决定爆破振动效应的大小,根据爆破安全控制标准确定单段药量后,应通过准确的起爆网路延时加以实现。

E.正确选择首段起爆位置。围堰拆除爆破首段起爆位置是爆渣堆积最高的部位,决定着整个爆破的爆堆形状。因此,需根据爆破后过流要求确定最低缺口位置,或根据清渣要求确定爆堆形状,然后设定首段起爆位置。如要求两侧过流时,那么爆堆的最低缺口就应在左右两侧,起爆网路的首段起爆位置就应选择在中部。

F.确保起爆网路安全可靠。在围堰拆除爆破的网路设计时,必须对导爆管起爆网路的可靠性进行评价,对设计可靠度进行校核,并采取相应的提高网路可靠性的防护措施。如采用双雷管、交叉搭接线路、复式网路、双向网路等措施来提高网路的可靠性。

G.便于施工和保护。由于围堰拆除爆破的起爆网路连接工作面环境条件差,还有一定渗漏水,起爆网路的设计不宜太复杂,应设计使用线路简单便于连接、走向清晰便于检查、便于保护的起爆网路。(https://www.xing528.com)

2)导爆管起爆网路。

A.网路形式。导爆管起爆网路分一维线型和二维平面型两种。

一维线型导爆管起爆网路传爆主干线为一条,依靠主干线上接力雷管进行分段,实现孔内雷管顺序起爆。这种起爆网路往住用于围堰结构形式比较简单的爆破中,如心墙混凝土围堰拆除等。

二维平面型导爆管起爆网路排间各结点的传爆接力雷管沿Y轴方向被依次顺序引爆,各排孔间结点的传爆接力雷管沿X轴方向被依次顺序引爆,从而实现孔间、排间炮孔顺序起爆。这种起爆网路在围堰拆除爆破中应用最多。

B.雷管段别选择。围堰拆除中导爆管起爆网路雷管段别的选择,应使孔外传爆雷管与孔内起爆雷管的延期时间相互匹配,确保爆破效果和爆破网路的安全,需准确选择毫秒延期爆破的间隔时间。

毫秒延期爆破时间间隔选择。可按式(6-6)计算,并取得合理微差间隔时间。

![]()

式中 Δt——合理时差,ms;

K——经验系数,一般取值为3~5,软岩取大值,硬岩取小值;

W——抵抗线长度,m。

根据有关研究和工程经验,在逐孔起爆网路中,孔间延时主要影响爆破块度,排间延时主要影响爆渣的位移(即爆堆形状)。孔间、排间的延期时间间隔可按式(6-7)与式(6-8)计算确定:

式中 Δt孔、Δt排——孔间、排间的合理时差,ms;

K1——孔间时间间隔经验系数,一般取值为3~8,硬岩取小值,软岩取大值;

K2——排间时间间隔经验系数,一般取值为8~20,爆堆形状欲平坦取小值,爆堆形状欲集中取大值;

W——抵抗线长度,m。

为确保爆破安全和爆破效果,应准确选定排间、孔间和孔内起爆雷管。

C.排间传爆雷管选择。应考虑起爆雷管延时误差,保证前后排相邻孔不出现重段和窜段现象,杜绝前排孔滞后或同时于后排相邻孔起爆。

围堰拆除爆破中,最小抵抗线为3.0m时,按上述公式计算Δt排延时,排间合理时差为24~60ms。根据高精度雷管段别,目前围堰拆除实际采用的排间雷管段别为:42ms、65ms;采用普通导爆管雷管时,排间雷管段别大多采用MS5段雷管。从爆破效果来看,爆堆形状基本符合设计要求。

D.孔间传爆雷管选择。应准确选择孔内起爆雷管,避免发生接力雷管延期时间小于起爆雷管误差时,可能出现的重段、窜段,甚至出现同一排设计先爆孔迟于相邻后爆孔起爆的情况。

围堰拆除爆破中,按最小抵抗线3.0m时计算Δt孔孔间的合理时差为9~24ms。根据高精度雷管段别,目前围堰拆除实际采用的孔间雷管段别为:17ms、25ms;在采用普通导爆管雷管时,孔间雷管段别大多采用MS3段雷管。从爆破效果来看,爆破块度基本符合设计要求。

选择孔内起爆雷管时,为防止由于先爆孔产生的爆破飞石破坏起爆网路,必须使孔外接力雷管传爆到一定距离后,孔内雷管才能起爆。这就要求起爆雷管的延时尽可能长些,但延时长的高段别雷管其延时误差相对较大,为达到排间相邻孔不窜段、不重段,同一排相邻的孔间尽可能不重段的目的,高段别雷管的延时误差不能超过排间接力传爆雷管的延时值。对单段药量要求特别严格的爆破,高段别雷管的延时误差不能超过同一排孔间的接力雷管延时值。

目前,围堰拆除采用高精度雷管段别时,其孔内起爆雷管延期时间常为600ms、1020ms。当采用普通导爆管雷管时,孔内起爆雷管段别大多采用MS15段雷管。

3)起爆网路可靠度分析。在围堰拆除爆破起爆网路设计中,起爆网路的可靠度应包含网路准爆率和网路延时精度两方面的内容。

A.起爆网路准爆率。起爆网路准爆率计算方法与起爆网路的连接方式有关,有的计算方法还比较复杂。其中结点雷管采用并串联连接方式的接力起爆网路最为实用,其起爆准爆率的计算也最为简便。

导爆管雷管排间、孔间、孔外接力传爆网路属多分支的并串联网路,网路中任一结点的传爆准爆率按式(6-9)计算:

![]()

式中 Pij——第j个第i排结点的准爆率;

R——单发雷管的准爆率,由雷管试验确定;

m——结点雷管并联数;

i——排间结点顺序号;

j——结点所在排的孔间顺序号。

在导爆管接力起爆网路中,每一个结点的传爆准爆率是不同的,并随着结点数的增加,传爆准爆率随之降低。因此,排间与孔间结点数之和最多的支网路的传爆准爆率,即可作为整个网路的传爆准爆率,P按式(6-10)计算:

![]()

式中 max{i+j}——网路中排间、孔间结点数之和的最大值,m为指数;

其余符号意义同前。

实际上,单发雷管的准爆率对整个起爆网路的准爆率影响非常大,因此,选择准爆率高的雷管是关键。在围堰拆除爆破实施前,一定要对使用雷管的可靠度进行检测,检测后再装入到炮孔中。

在起爆网路规模比较大时,为提高起爆网路准爆率,则应采用排间搭接、复式交叉等辅助措施。

B.起爆网路的延时精度:孔外传爆网路起爆延期时间由孔间延时雷管和排间延时雷管决定,对于排间、孔间孔外接力传爆网路,网路中任一结点的延期时间可按式(6-11)计算。

![]()

式中 Tij——第i排、第j个结点的延期时间,ms;

Δti排——第i排结点排间雷管时间间隔,ms;

Δtj孔——第i排第j个结点的孔间雷管时间间隔,ms;其中i为排间结点顺序号;j为结点所在排的孔间顺序号。

在导爆管接力起爆网路中,每一个结点的传爆延期时间是不同的,延期时间最长的某一结点,可作为整个起爆网路的孔外传爆网路延时时间T外按式(6-12)计算:

![]()

式中 T外——孔外传爆网路延时时间,ms;

max{Tij}——传爆网路中某一结点最长的延期时间,ms。

由于排间、孔间结点的传爆雷管存在一定的延时误差,当雷管并联时,只要其中有一发雷管以最小延时起爆,那么该结点将以最小延时进行传爆。因此,各结点将以其中延期时间最小的传爆雷管进行延时累积,这也是传爆网路的实际传爆时间往往小于设计延期时间的原因。

在不考虑孔内起爆雷管延时误差的情况下,起爆网路中孔内雷管起爆时间应与孔外传爆网路中对应结点的延期时间相同。但如考虑孔内雷管的延时误差影响,两者则存在一定的误差。

由于各支路结点的延时累积误差相同,传统的排间搭接技术在提高延时精度方面的作用不大,除非将传爆网路分成若干相对独立的区域,以减小各支路的传爆雷管结点数造成的延时累积误差,并将搭接雷管作为该区域的排间主干线使用,才能真正提高整个起爆网路的延时精度。

(5)围堰拆除防护技术。围堰拆除时,由于围堰的特殊性,为保证按设计要求安全、准爆,全面控制爆破影响,施工中除采用常规的工程技术措施外,还应采取一些有针对性的特殊措施。

1)炮孔封堵护壁。在岩坎围堰拆除钻孔时,当围岩裂隙与河流连通时,钻孔过程中常遇有泥沙不断涌入孔内,加之孔壁内的碎石掉入,使孔内淤积严重,且无法冲洗。为了使炸药顺利装入孔内,可采取封孔护壁措施,炮孔用灌浆封堵裂隙,待水泥凝固后进行扫孔,扫孔后立刻放入PVC套管,在管内装药堵塞。

2)网路保护。因围堰施工场地狭窄,地形复杂,各炮孔孔口与孔底的前后位置不同,炮孔起爆顺序按平面和断面图综合判断确定,按炮孔孔口和药串上的标志进行联网,围堰上炮孔分布过密。为防止先爆结点碎片将后爆网路砸断,每个结点外可套一段长30cm,外径40mm的胶皮管,网路可用草袋装沙或废旧胶带等进行覆盖保护,以保证安全准爆。

3)堰内充水。为防止岩坎爆破后水流夹杂石渣冲击洞口闸门,或当采用机械清渣时,防止爆渣被水流冲进洞内,可采用堰内充水,设置挡坎等防护方案。

4)水击波防护。为减少围堰爆破时水击波对洞室和建筑物的破坏作用,降低水击波对建筑物的压力,采用气泡帷幕技术进行防护,在建筑前设置两排气泡帷幕,帷幕长度与围堰拆除长度相同,每排用钢管制作为矩形框架,与空压机连接,每根发射管上钻4排发射孔,孔径1.5mm、孔距50mm、钻孔角度α=30°~120°。爆破前10min开机送风,形成气泡帷幕,有效削减水中冲击波影响。

5)控制飞石。由于围堰拆除距离与建筑物较近,可采取如下控制飞石防护措施:①适当增加孔口堵塞长度,同时提高堵塞质量,防止冲炮;②在最小抵抗线部位覆盖竹跳板和旧胶皮带,削减爆破飞石;③通过选择最小抵抗线方向,使爆破碎块石飞散方向避开建筑物和设备;④进水闸前沿防护;在进水闸前用直径10cm的圆木或其他材料做成横排防护屏,以保护进水闸不受爆渣的直接撞击;⑤建筑物防护:在尾水围堰爆破拆除时,为了保护厂房尾闸室、厂房门窗、混凝土柱等薄弱部分,可采用立体防护排架加竹排、尾闸室挂旧轮胎与旧胶带进行防护。

6)控制爆破振动。控制爆破振动的主要措施是控制药量,另外在建筑相连接处钻减震孔或进行预裂爆破,防止地震波直接传至建筑物上造成破坏,也可采用先爆破形成一个1~3m宽一定深度的防震槽,阻隔爆区振动波。由于爆破在水中进行,无法采用水平减振措施,可在钻孔时适当超钻,在孔底填塞锯屑等形成缓冲层,削减爆破对底部振动影响,对基础帷幕灌浆实施保护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。