(1)岩塞爆破特点。岩塞爆破是水下爆破的一种方式。在修建好的水库或天然湖泊中修建隧洞用以引水发电、灌溉、供水或泄洪排淤,隧洞的进水口在水库或湖泊较深水位处,如采用围堰方式修建进口时,因受水位的影响,围堰工程量巨大,防渗条件差,技术复杂,工期长,拆除困难,当水位很高时,将无法建造围堰。为解决这一工程难题,在隧洞进口处预留一定厚度的岩体,即岩塞,待从下游施工的隧洞内所有工程完成验收后,最后用爆破方法一次爆除预留岩塞,满足工程要求。实践证明,岩塞显然是经济合理的方案,被国内外所普遍采用。

采用岩塞爆破方案不受库水位与季节条件影响,可免除围堰修筑与拆除,缩短工期,节约大量材料、设备与资金,提高工效,且不影响水库或湖泊的正常使用,与施工互不干扰。岩塞一面临水,一面临空,施工条件特殊,需特别注意涌水及漏水处理。岩塞爆破紧邻已完成的隧洞混凝土、进水口闸门井、闸门等水工建筑物,需要采取有效的防护措施,岩塞体的爆渣需要妥善处理不留后患。岩塞爆破只允许一次爆破成功,没有第二次机会,显然,岩塞爆破是一种特殊的控制爆破。

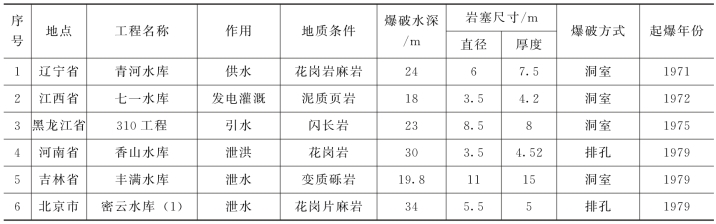

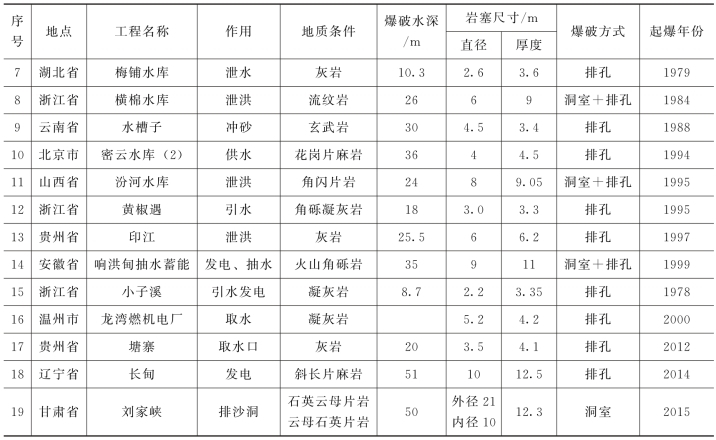

岩塞爆破起源于挪威,并实施了近300例。我国1969年开始在青河水库进行第一例岩塞爆破工程研究,实施岩塞爆破的工程有30余个,其中以丰满水库岩塞爆破规模最大。近年来,岩塞爆破工程有所增加,我国部分工程岩塞爆破参数见表5-1。

表5-1 我国部分工程岩塞爆破参数表

续表

(2)岩塞爆破类型。岩塞爆破有洞室爆破、排孔爆破、洞室和排孔相结合的三种爆破方法。

洞室爆破为集中药包,作用比较明确,起爆网路简单。药室施工难度较大、时间长,药室装药集中,爆破振动大、爆破岩块不均匀、进水口成型较差、施工安全性较差。

排孔爆破施工简单、速度快、药量分散、震动较小、进水口成型好、爆破后石块均匀,施工安全性较好。缺点是采用一般电雷管时,电爆网路较复杂,排孔爆破适用于较小尺寸的岩塞体,我国采用全排孔岩塞爆破的岩塞厚度一般不超过6m。

洞室和排孔相结合的爆破方式,兼有上述两种方案的优点,如果采用一般电雷管,电爆网路较为复杂,有洞室开挖,又有钻孔施工时,增加了施工设备和工序。

根据岩塞爆破集渣类型,岩塞爆破又分为有集渣坑爆破和无集渣坑爆破,集渣型和冲渣型岩塞爆破见图5-1。有集渣坑的岩塞爆破中,又分为集渣坑堵洞爆破和敞洞爆破,堵洞爆破时在隧洞进水口闸门后某一位置实施封堵,使石渣全部进入集渣坑,主要是用于引水发电隧洞,下游厂房已经修建好,隧洞内不允许石渣通过;封堵式爆破时,应确保堵头稳定可靠,爆后再下闸拆除堵头。集渣坑敞洞爆破时,石渣大部分进入集渣坑,爆破后允许部分石渣通过洞身段流入下游河床。无集渣坑的泄渣爆破,石渣全部通过隧洞下泄排出,爆破后与运行期均允许石渣通过洞身。

我国于20世纪70年代实施岩塞爆破,早期从小型洞室爆破为主体,逐步过渡至以排孔爆破为主体,也有洞室、排孔相结合的形式。由于岩塞洞室爆破其药室较小,施工极其困难,当岩体破碎时存在较大风险,随着先进钻孔的应用,以及爆破器材的发展,设计时倾向于使用排孔方案,以精确的大直径钻孔,集成药室,取得类似洞室布药效果。当岩塞断面较大,岩体完好时,也可在岩塞内部预开挖一定长度和直径的洞室后,再实施排孔爆破。

(https://www.xing528.com)

(https://www.xing528.com)

图5-1 集渣型和冲渣型岩塞爆破示意图

各类型岩塞爆破特点与要求以及适用范围分别见表5-2、表5-3。

表5-2 各类型岩塞爆破特点与要求表

表5-3 各类型岩塞爆破适用范围表

(3)岩塞爆破工程要求。岩塞爆破在水下隧洞内进行施工,形成的进水口长期处于深水下运行,很难进行检修,这些特殊运行条件,需确保岩塞爆通成型、安全稳定。

1)一次爆通成型。工程实施时,一定要查明岩塞部位的地形和地质条件,采用正确的技术措施,确保一次爆通。

2)进水口成型良好。开口尺寸应满足进水流态的要求,爆破形成的进水口力求完整,具有良好的水力学条件,以保证进水口具有良好的过水能力和长期运行的稳定性。岩塞口及附近的岩体应安全稳定,不发生坍塌或滑坡。

3)确保附近水工建筑物的安全。在岩塞附近常有大坝、厂房、闸门井、闸门、引水隧洞等水工建筑物,必要时需采用可靠的技术措施以确保这些建筑物在爆破时的安全。

4)岩塞厚度应满足施工过程中岩塞体在高水压力作用下的稳定,保证在隧洞开挖爆破和岩塞体钻孔与药室开挖施工时的安全。

5)岩塞体底部的集渣坑应满足爆落石渣堆放或顺畅下泄,可在岩塞隧洞内充水并设置气垫,确保石渣进入在集渣坑内,不发生喷井现象。

6)泄渣爆破时,石渣对隧洞结构产生撞击和磨损,应控制爆破石渣块径,减轻对洞壁衬砌混凝土的撞击和磨损,在易磨损部位应采取适当的防护措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。