一、填空题

1.93~95 2.碳素结构钢,合金结构钢,中碳合金结构钢 3.圆角误差,直线度 4.螺纹长度 5.反计算形式,产品设计 6.平行度,平面度 7.进给量,切削速度 8.粘附性切屑,积屑瘤,表面粗糙度值 9.手工编程,自动编程10.丝杠和螺母,横向丝杠弯曲

二、选择题

1.B 2.A 3.A 4.D 5.A 6.B 7.A 8.B 9.D 10.D 11.B 、C 12.D 13.A 14.A 15.C 16.C 17.D 18.D 19.D 20.C

三、判断题

1.√ 2.√ 3.√ 4.× 5.× 6.× 7.√ 8.× 9.√ 10.√ 11.√ 12.× 13.√ 14.× 15.× 16.√ 17.√ 18.√ 19.× 20.√ 21.√ 22.√ 23.× 24.√ 25.√ 26.× 27.× 28.× 29.√ 30.√ 31.√ 32.√

四、计算题

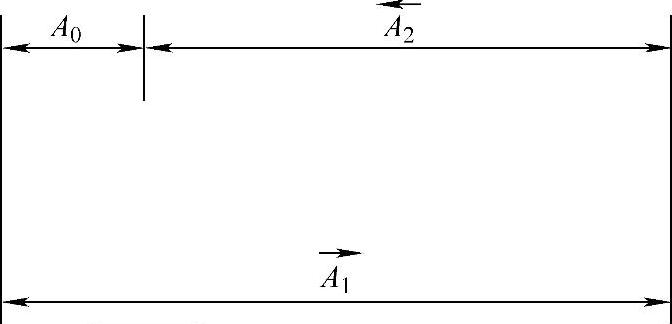

1.解:根据工件的工序尺寸链图(见图4-5)可知:

A0为封闭环,A1、A2为组成环,其中A1为增环,A2为减环。

根据公式,孔深度A2的极限尺寸为

A2max=A1max-A0min=50mm-(10-0.36)mm=40.36mm

A2min=A1min-A0max=(50-0.17)mm-10mm=39.83mm

故A2=40+0.36-0.17mm

答:孔深工序尺寸及其偏差为40+0.36-0.17mm。

图4-5 工件的工序尺寸链图

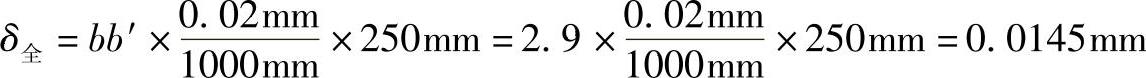

2.解:导轨在垂直平面内的直线度误差曲线如图4-3所示。

答:导轨全长的直线度误差为0.0145mm,导轨的局部误差为0.0075mm。

3.解:已知H=(32±0.06)mm、D=30.005mm

h=H-D/2=32mm-30.005mm/2=16.9975mm

按角铁平面至主轴轴线高度尺寸公差一般为工件中心高度公差的1/3~1/2的原则,取量块公差为±0.02mm。

答:量块组成尺寸为16.98~17.02mm。(https://www.xing528.com)

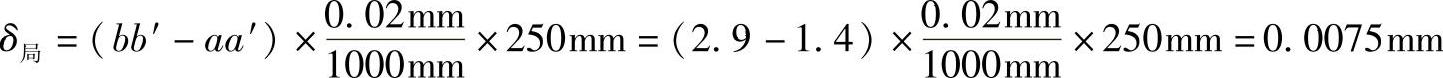

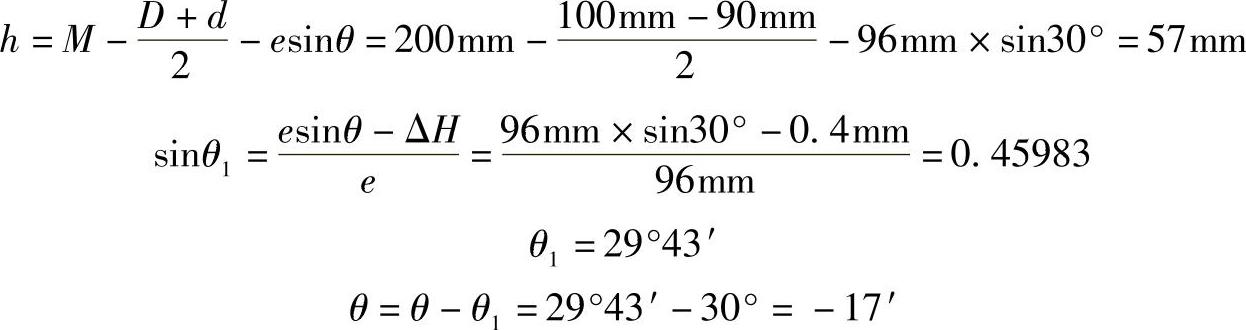

4.解:

答:垫块高度为57mm,曲柄颈的夹角误差为17′。

五、问答题

1.答:轴类零件的定位基准用得最多的是两端面的中心孔,因轴类零件各回转表面的设计基准为轴线,所以使用中心孔作定位基准装夹,符合基准重合原则;同时,在许多工序加工中重复使用,也符合基准统一原则。因此,精密大型轴类零件的加工,应尽可能使用两端的中心孔作为安装定位的基准。但机床主轴往往是空心轴,所以中心孔会随着深孔加工而消失,这时可用以下两种方法重新建立外圆加工的基准:

1)当中心通孔直径较小时,可直接在孔口车出宽度不大于2mm,表面粗糙度值为Ra1.6μm的60°工艺锥面来代替中心孔。

2)当孔为锥度较小(如莫氏锥度)的锥孔时,可配用工艺锥度定位头中心孔定位;若扩孔锥度较大时,可采用拉杆心轴上的中心孔定位。

2答:多件套加工件的工艺分析内容包括以下几点:

1)分析多件套的装配关系。根据多件套的装配关系及其技术要求,理清各零件的装配顺序,明确对多套件装配关系起直接影响的基准零件,熟悉其各项技术要求。

2)分析基准零件的加工工艺。基准零件的加工非常重要,基准零件加工工艺不仅关系着基准零件的加工质量,而且对合理安排多件套其他零件的加工也起着十分关键的作用。

3)分析保证多件套装配精度要求的方法。车削多件套其余零件时,一方面应按基准零件的加工要求进行,同时更要注意按照基准零件及其他零件加工的实测结果进行相应的调整,分析选择运用配研、配车、修整、组合等加工方法及手段,确保多件套的装配精度要求。

3.答:在卧式车床上车削平面螺纹主要以中滑板横向进给、小滑板控制背吃刀量的方式来完成,其中需重点解决的是交换齿轮的传动比和中滑板丝杠的传动方式。车削平面螺纹有两种方法:

1)利用交换齿轮或进给量和扩大螺距机构车削平面螺纹。利用车床上交换齿轮机构、铭牌表进给量和通过计算传动比所配备的齿轮,借助车床扩大螺距机构,通过光杠传动使中滑板横向进给即可车削出平面螺纹。

2)利用齿轮传动装置车削平面螺纹。

4.答:难加工材料是指可加工性能差,难以切削的金属材料。在通常情况下,难加工金属材料与一般金属材料相比,在化学成分、金相组织、力学和物理性能等方面都有很大差别,具有自己的特点。

1)切削力大。难加工材料的强度和硬度高,切削时变形抗力大,塑性变形大,切削力剧增。高温合金和高强度钢的切削力是切削45钢时的2~3倍,要求机床功率大,工艺系统刚性好。

2)切削温度高。高温合金的切削温度最高可达1000℃,需加大切削液流量,带走大量热量,选用较大的刀尖角和刀尖圆弧半径,改善刀尖散热条件。

3)加工硬化严重。奥氏体组织切削时,加工硬化倾向大。高温合金是奥氏体组织,加工硬化可达基体硬度的1.5~2倍。切削时,不能突然停机或手动进给。

4)容易粘刀。奥氏体不锈钢和高温合金的切削温度高,切屑与刀具产生粘接、熔焊现象严重,刀具容易崩刃。

5)刀具磨损剧烈。难加工材料大都硬度高,切削易产生加工硬化,而使刀具磨损比较厉害。

6)切削控制困难。难加工材料的工件塑性好,强度高,容易造成切屑卷曲、折断和排屑困难,易缠绕在工件和刀具上,划伤工件表面,甚至发生安全事故。

针对上述特点,为改善难加工材料的切削加工性能,从加工角度可采取以下措施:选用合理的刀具材料,优化刀具几何角度,选用合理的切削用量,进行切屑流向控制等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。