1.调整有效直径D改善发动机与变矩器匹配的方法

在液力变矩器形式一定的情况下,通过调整有效直径D来改变共同工作的输入特性。由图13.5.5可以看出,当有效直径增大时,即D>D′,整个工作范围向左方移动;当有效直径减小时,整个工作范围向右方移动。因此,可以根据使用要求,选择液力变矩器的不同有效直径,来达到较好的匹配性能。

图13.5.5 不同有效直径的变矩器和发动机的共同工作输入特性曲线

2.在发动机和变矩器间安装中间传动改善匹配的方法

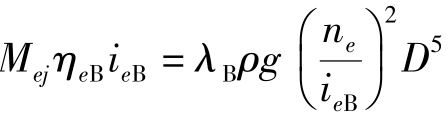

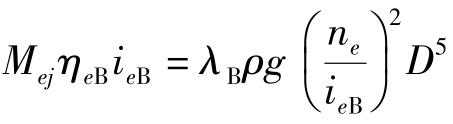

由 ,可得

,可得

为缩小车辆尺寸和减轻车辆质量,希望以较小尺寸的液力变矩器来传递发动机最大净功率。因此,往往可以在发动机和液力变矩器之间采用增速传动,提高液力变矩器的泵轮转速。但是泵轮转速提高后,必须从强度上考虑泵轮的最大切线速度是否超过材料容许的极限。此外,还必须考虑泵轮转速提高后,为了防止气蚀应相应提高补偿压力,同时油压增大后要考虑到各种密封的可靠性。泵轮转速也不能过高,否则由于工作液体流速过大,易产生涡漩,损失增大,将使液力变矩器性能恶化。

发动机经过中间传动后,输出的转矩和转速将发生变化,转矩M=MeieB,转速n=ne/ieB。当ieB>1时,输出的转矩增大,转速降低,即转矩外特性曲线向左上方移动;当ieB<1时,输出的转矩降低,转速增大,即转矩外特性曲线向右下方移动(图13.5.6)。因此,通过调整中间传动的传动比ieB,可达到较好的匹配性能。

图13.5.6 不同前传动比时共同工作输入特性曲线

3.不同透穿性的液力变矩器与发动机的匹配

图13.5.7表示具有不同透穿性的液力变矩器与发动机的匹配。其中,图13.5.7(a)为不透穿的液力变矩器,图13.5.7(b)为正透穿的液力变矩器,图13.5.7(c)为负透穿的液力变矩器。

图13.5.7 具有不同透穿性的液力变矩器与发动机的匹配

(a)不透穿;(b)正透穿;(c)负透穿

由于透穿性不同,共同工作的输出特性也不相同,最明显的特点是输出特性的高效率工作范围不同。对于不透穿的液力变矩器,dT=nT2/nT1=i2/i1;对于正透穿的液力变矩器,dT=nT2/nT1>i2/i1;对于负透穿的液力变矩器,dT=nT2/nT1<i2/i1。(https://www.xing528.com)

由上述可以看出,不透穿的液力变矩器的平均输出功率较大,高效范围中等,发动机的工况则大致是不变的。正透穿的液力变矩器的高效工作区最大,平均输出功率中等。负透穿的液力变矩器的高效工作区范围窄,平均输出功率低,因而在运输车辆和工程机械上不宜应用。

4.液力变矩器有效直径的确定

以变矩器最高效率时的传动比来传递发动机最大净功率,此时液力变矩器的有效直径为

式中,Mej——最大净功率所对应的转矩。

若发动机和变矩器之间有传动箱,则由 ,可得

,可得

如果发动机和变矩器之间采用减速传动,ieB>1,则液力变矩器的有效直径D要比直接相连时大;反之,若采用增速传动,ieB<1,则液力变矩器的尺寸可以减小。

根据相似原则,若只有泵轮转速nB改变,有

若只有有效直径D改变,有

考虑实际与动力机匹配时需要兼顾其他工况的使用,所选择直径和对应的选径工况(iX),与上式得到的有效直径及其对应的计算工况(i*)略有偏离,但偏离不应导致选径工况对应的效率值过低,否则就是违背了前面提到的3个基本的理想匹配的原则。

耦合器的选径工况iX就是最高效率工况,即耦合器额定转速比工况ie,对限矩型液力耦合器ie=95%~98.5%,对普通型和调速型液力耦合器ie=97%~98.5%。

综合式液力变矩器,当i<iM时作为变矩器工作,当i≥iM时作为耦合器工作。在变矩器工况工作时效率有一个极值(i=i*时),在耦合器工况达到最大值(i=95%~97%时)。选径工况如定在耦合器段,则泵轮转矩系数λB数值较小,由式(13.5.1)可知有效直径会很大,而且与发动机共同工作时,应用范围较小。若选径工况定在变矩器计算工况,则泵轮转矩系数λB数值较大,有效直径较小。

综合式液力变矩器的选径工况一般采取折中方法,即在使用中既有变矩器工况也要有耦合器工况。对工程机械则以变矩器工况为主,要求使用过程变矩比大,所以选径工况应偏向变矩器工况的i*;对于行驶车辆,变矩器工况用于加速,正常行驶时希望高速、高效率,因此选径工况应偏向耦合器工况,重型汽车iX=85%~90%。选径是否合适,最终评价是看其输出特性在动力性和经济性上是否满足要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。