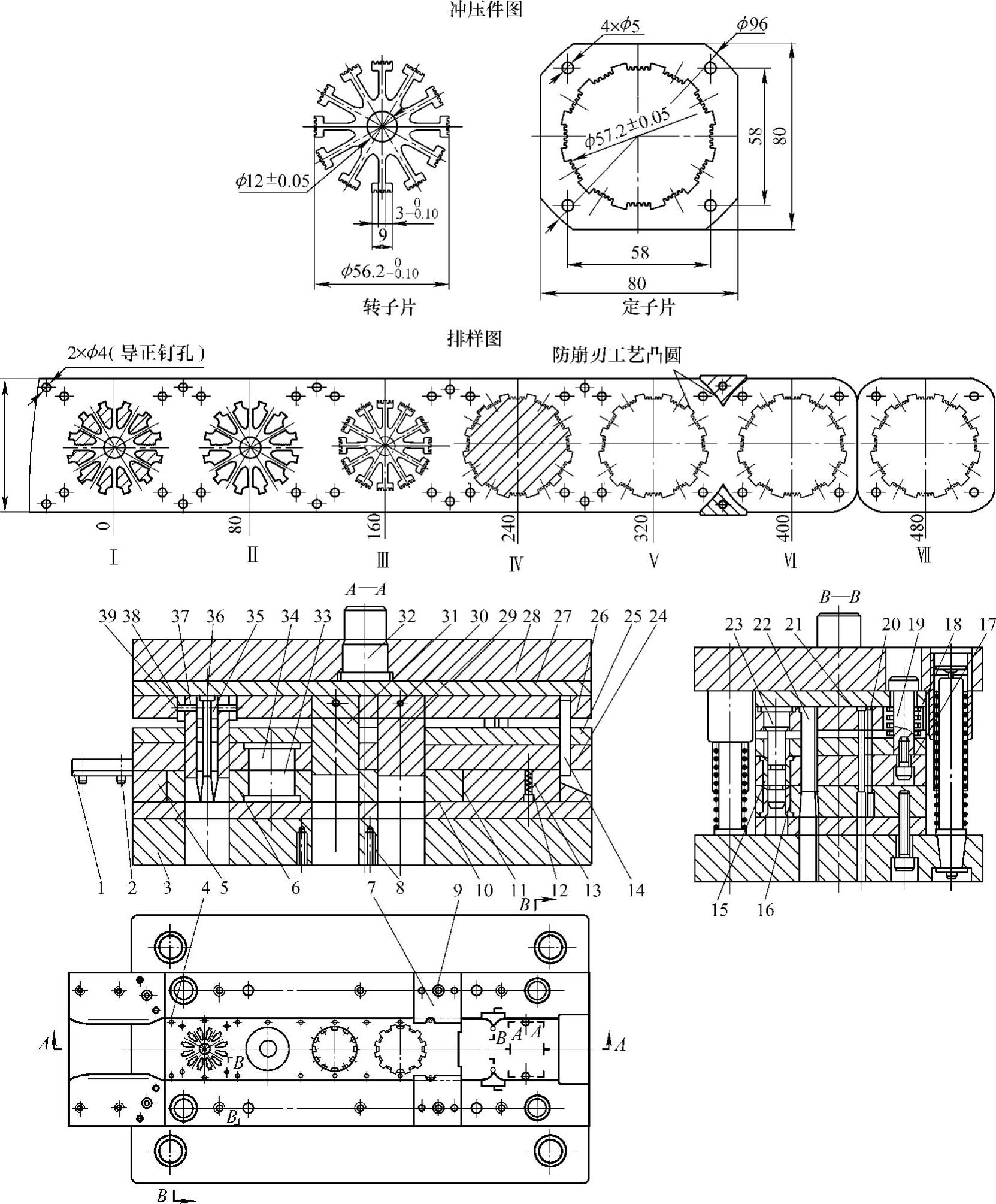

(1)模具图(图8-37)

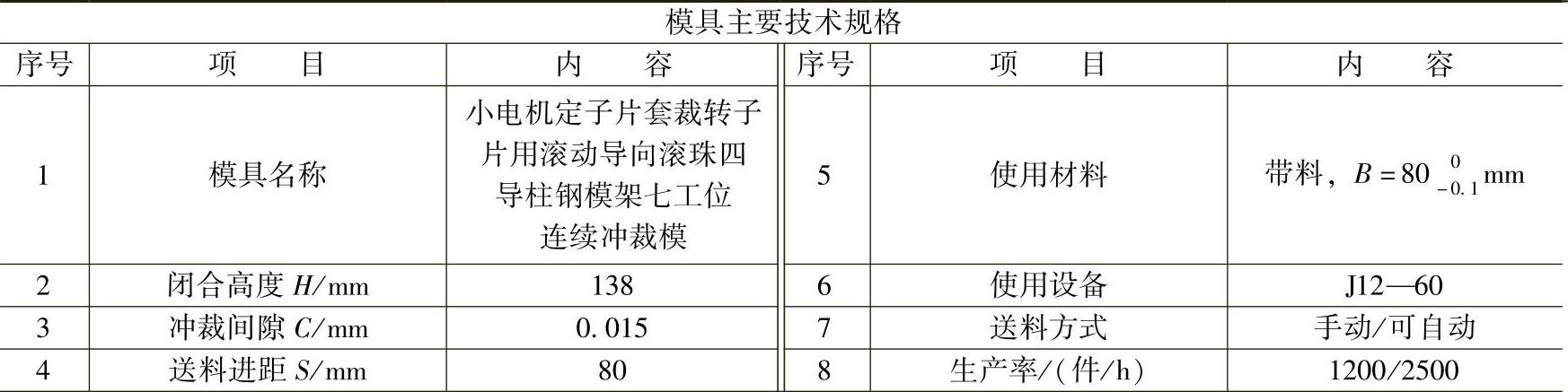

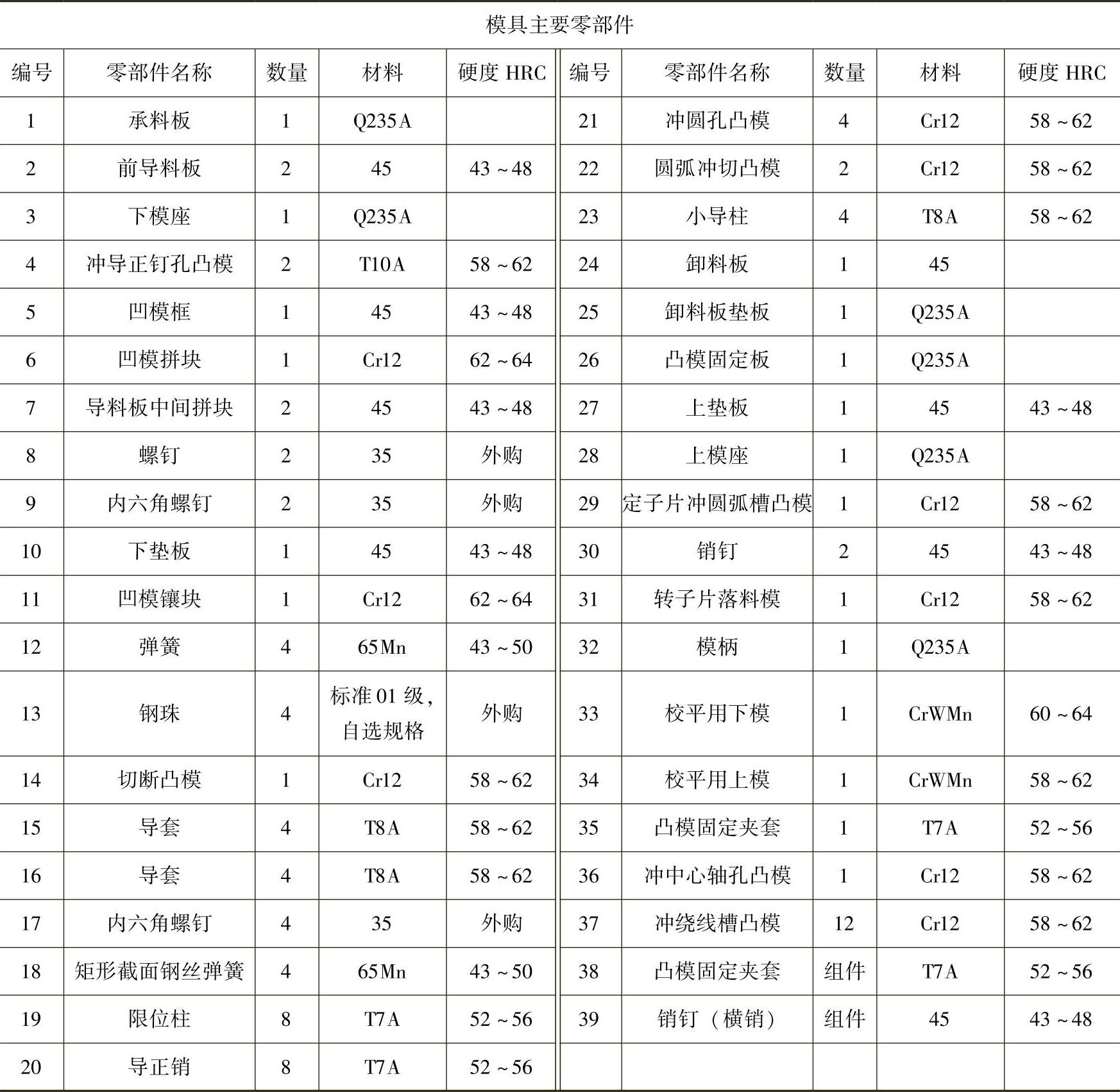

(2)模具主要技术规格及零部件(表8-37)

(3)分析说明

图8-37所示冲裁模,可用料厚t=0.35mm、料宽B=80mm的成卷硅钢带料,在公称压力为600kN的国产J12—60型开式单柱活动台偏心压力机上利用小电机定子片套裁与其匹配的转子片。在大量生产的情况下,该冲模可充分发挥滚珠四导柱钢模架的导向精准、稳定性好,全镶拼结构凹模冲压精度高、套裁冲压大幅提高材料利用率等一系列优势,获取更好的技术经济效益。当用整盘卷材生产时,配开卷机、校平机、自动润滑装置,选用合适的通用送料装置,安装有效的安全防护与自动检测、自动报警装置,可以进行更为安全、高效的生产,实现优质、高产、低消耗。该冲模冲压运作过程及主要结构特点如下:

1)冲压工艺充分利用小型电机定、转子片匹配安装及配合运作:定子片内径比转子片外径大1mm,尺寸与形位精度要求高,结合两平板冲裁件材质、料厚相同、外形复杂,都要用多片叠压铆合组装的特点,很适合用定子片中心的结构废料套裁转子片,进行多工位连续冲裁一模冲制两种两件。

2)该冲模依工艺及排样要求,共设7个工位:Ⅰ工位冲2个ϕ4mm导正销孔、4个ϕ5mm定子片安装孔、12个转子片绕线槽孔、ϕ(12±0.05)mm中心轴孔;Ⅱ工位校平;Ⅲ工位为转子片外形落料;Ⅳ工位为冲定子片内形槽孔;Ⅴ工位空挡;Ⅵ工位为定子片两端外形圆弧冲切;Ⅶ工位为定子片与载体切断分离。

3)送料进距S=80mm与料宽B=80mm相同,采用既无搭边又无沿边的套裁排样。利用定子片的边角余料打ϕ4mm工艺定位孔,再各工位配导正销导正,对送料进距进行校准精定位。采用通用通料装置定量送进,控制进距。

图8-37 小电机定子片套裁转子片用滚动导向滚珠四导柱钢模架七工位连续冲裁模(https://www.xing528.com)

表8-37 模具主要技术规格及零部件

(续)

4)采用滚动导向滚珠四导柱钢模架弹压导板结构。模架的滚珠导柱与导套的配合为0.01~0.02mm的过盈量,使模架具有零误差或接近零误差的导向精度。模芯部分则利用弹压导板在凸模固定板26上安装的4根小导柱23,在闭模时,可穿过卸料板(弹压导板)、凹模、下垫板,造成四板同柱,冲模开启时,小导柱仍然滞留在导套孔中。上述两个导向系统确保凸模的精准导向,加上细长小孔凸模用夹套加固并给予全方位的横向支承,冲压时凸模少有偏载,不会产生纵弯折断。

5)凹模与卸料板的镶拼结构,方便制造与修理,更为提高制造精度创造了条件。

6)在凹模靠近导料板的两侧,嵌装在凹模中的弹顶销(由件12、13构成)使送进带料浮离凹模0.5~1mm,与弹顶销顶部钢球呈点接触,确保带料在高速连续送进过程中始终顺畅而轻快。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。