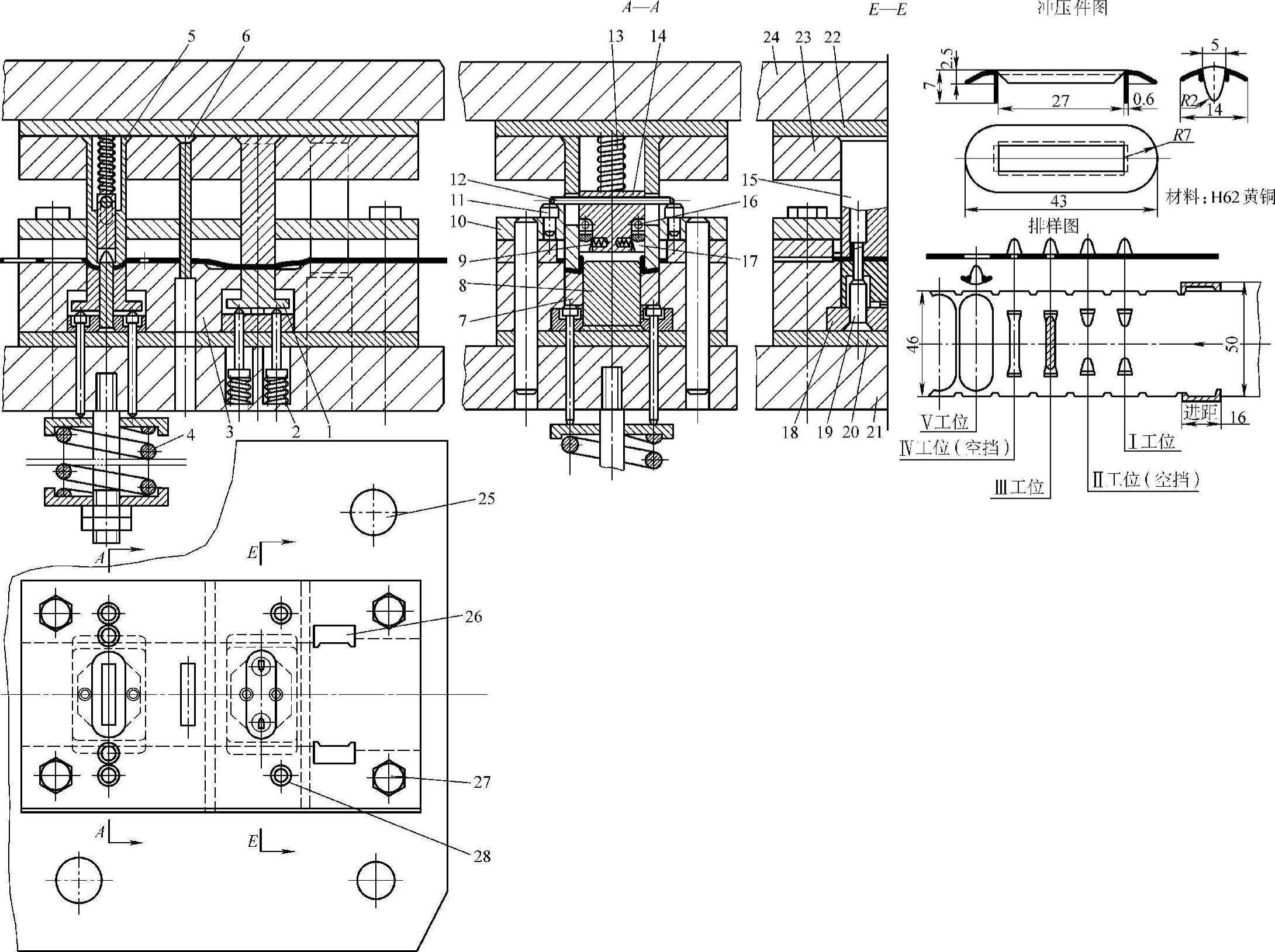

(1)模具图(图8-23)

图8-23 视窗滑动导向四导柱钢模架固定卸料内外缘扳边成形五工位连续式复合模

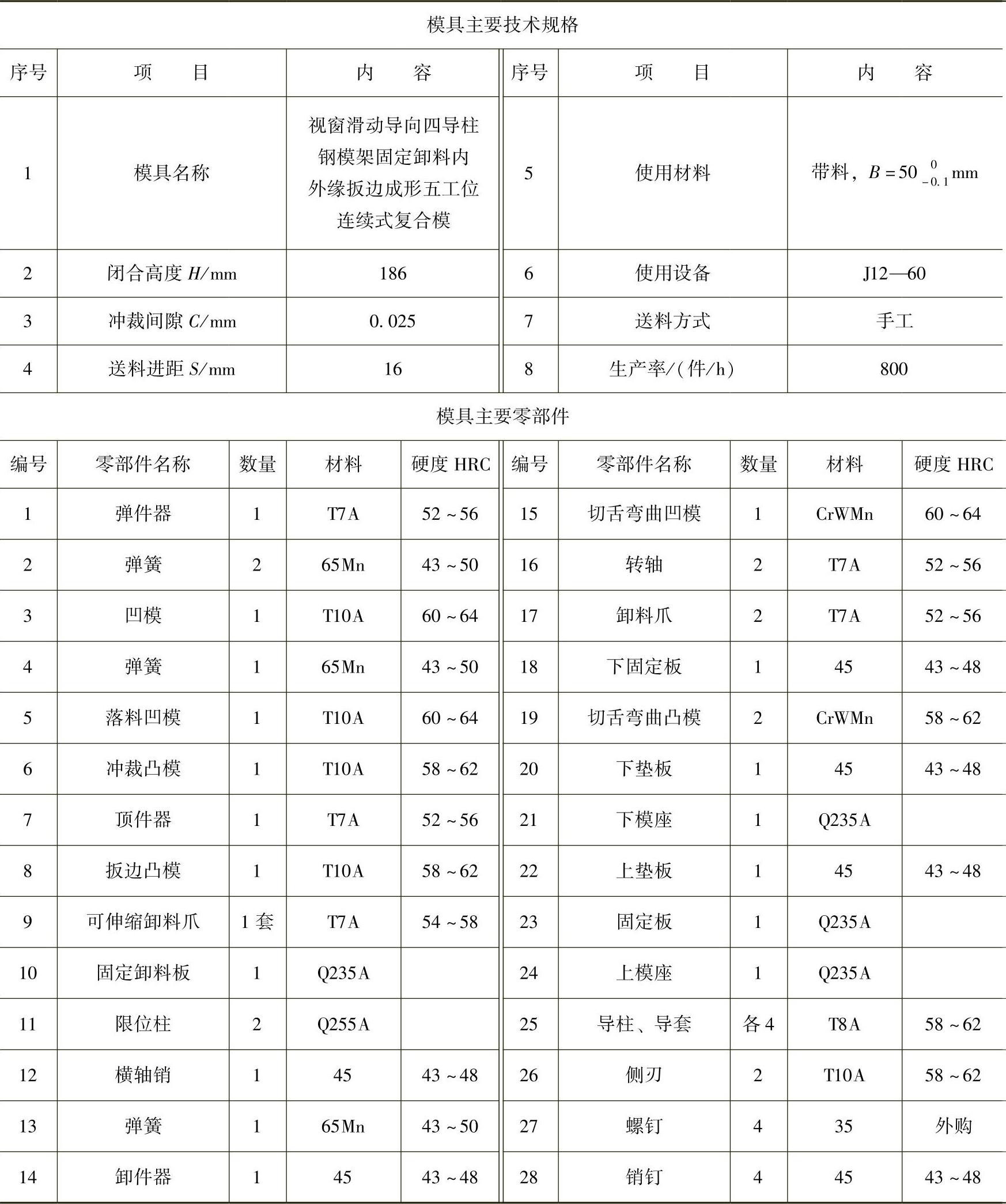

(2)模具主要技术规格及零部件(表8-23)

表8-23 模具主要技术规格及零部件

(3)分析说明

图8-23所示复合模,可用料厚t=0.6mm、料宽B=500-0.1mm的H62黄铜冷轧带料,在公称压力为600kN的国产J12—60型开式单柱活动台偏心压力机上一模成形冲制出冲压件图示出的视窗冲压件。

该冲压件为一航空仪表视窗,尺寸精度虽要求不高,但其外观要求圆滑、无擦伤划痕,以便后续镀装饰铬。

分析该零件形状可以看出,长×宽=27mm×5mm的视窗口为正规矩形,对应两短边为高7mm的半圆头夹脚;对应两长边为高2.5mm、底边长27mm的梯形,为小圆角内缘扳边,接近直边弯曲90°;视窗口外缘为长圆形,两头为直径ϕ14mm的半圆,总长达43mm,见图8-23中所示冲压件图。

根据既定冲压工艺排样,设置冲压工位如下:(https://www.xing528.com)

第Ⅰ工位,切舌并向上弯90°。

第Ⅱ工位,空挡。

第Ⅲ工位,冲视窗口中结构废料条。

第Ⅳ工位,空挡。

第Ⅴ工位,内外缘扳边并落料。

由于送料进距S仅16mm,凹模相距太近,特别是第Ⅲ、Ⅴ工位,如不加中间空挡的第Ⅳ工位,把两者间距拉大,凹模壁厚太小,内外缘复合扳边,工件要反向顶模上出件,顶件器将无安装位置,凸模在其固定板上也无足够安装位置,见模具图。

该冲模在结构设计上有以下特点:

1)第Ⅰ工位的切舌弯曲是反向由下朝上切开并弯90°,见E—E剖视图。这种排样方式使原材料接触凹模表面为一平面,送料顺畅、方便。第Ⅰ工位将切舌及弯曲在同一工位复合冲压。凸模在下模,便于设计其加固结构,修理与更换也方便。上模用固定卸料板即可方便卸料。下模按零件落料外形与尺寸装设顶件器,将原材料夹紧校平后才切舌、弯曲。这样保证第Ⅲ工位能够准确冲出切口尺寸,使内缘扳边高度符合要求。

2)第Ⅴ工位内孔扳边的凸模安装在下模,形成内外扳边复合冲压的凸凹模。而落料凸模还要承担外缘与内缘扳边。压好的零件在落料后由下模的弹压顶件器和上模的凸模内装的弹压卸件器推出模腔,稳稳地留在凹模表面,随时用自动拨件器拨出模。

3)第Ⅴ工位落料凸模中装的弹压伸缩式卸件器结构很新颖。卸件器14上部弹簧13下装有横轴销12。当上模下行冲压时,限位柱11挡住横轴销12,控制卸件器下行位置。当上模完成内外缘扳边回程上升时,由于横轴销12下的空洞,使卸件器14滞后于凸模一段长度至其下边空洞接触横轴销12才被提升。卸件器滞后于凸模返程这段长度,正好冲出凸模卸下工件。由于料薄、内缘扳边高度小,为顺畅卸件、保证不损坏工件,卸件器两边装有可伸缩式卸件爪。卸料爪贴装在卸件器侧边的轴销上,可沿横向左右伸缩,但受其下部弹簧的推动,始终向外扩张,使卸料爪贴凸模内壁,能及时顺畅卸下工件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。