(1)模具图(图8-10)

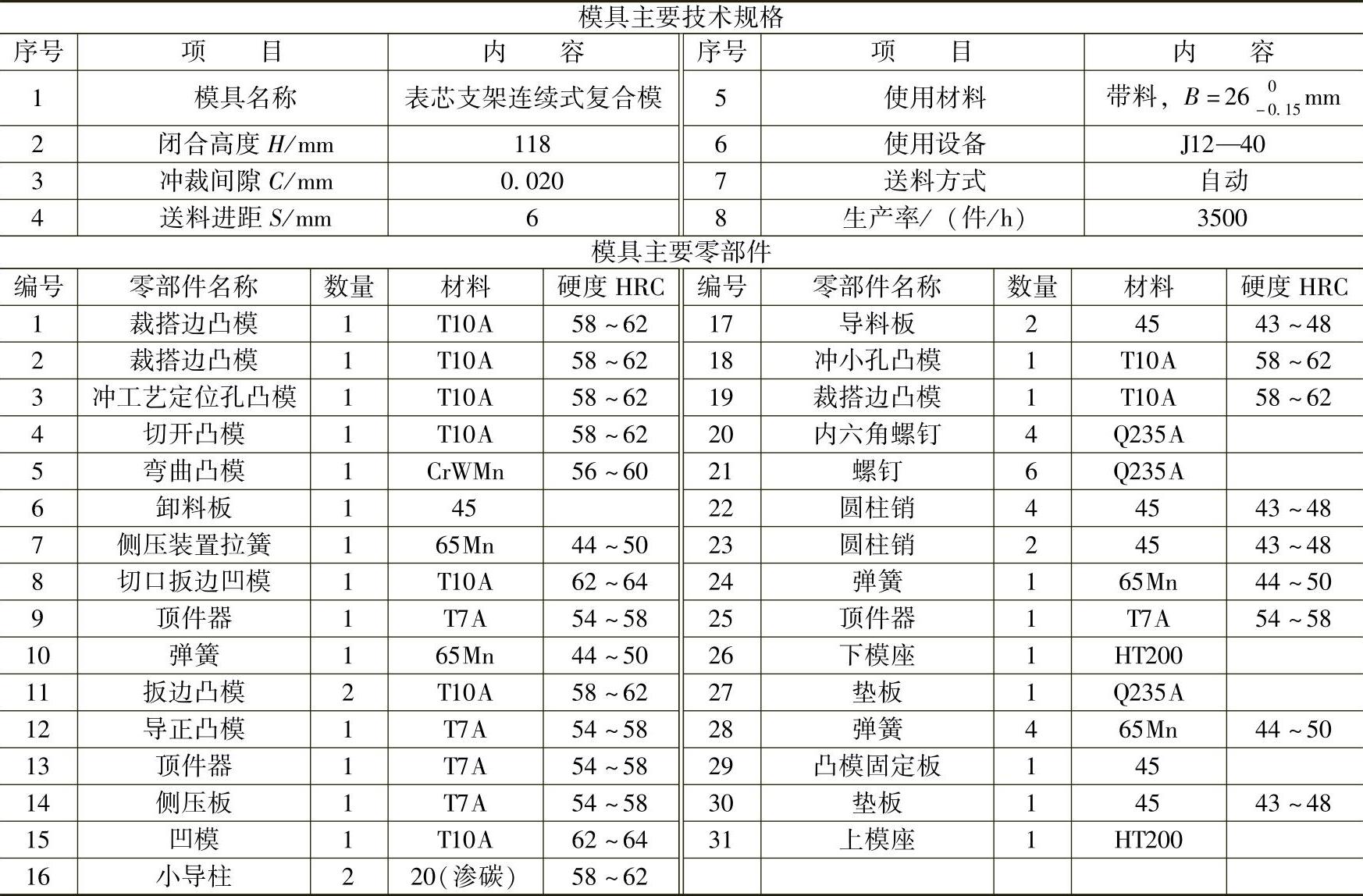

(2)模具主要技术规格及零部件(表8-10)

(3)分析说明

薄板多向弯曲立体成形冲压件的一模成形,对尺寸较小、形状复杂的多向弯曲件,不仅在冲压工艺、排样图以及冲模结构的设计等方面存在较大的技术难度,而且各工位送进方式的确定、各工位送料精度的提高以及各冲压工步次序的排列等,都有较高的技术含量,在模具制造上技术要求较高,模具调试技术难度大。

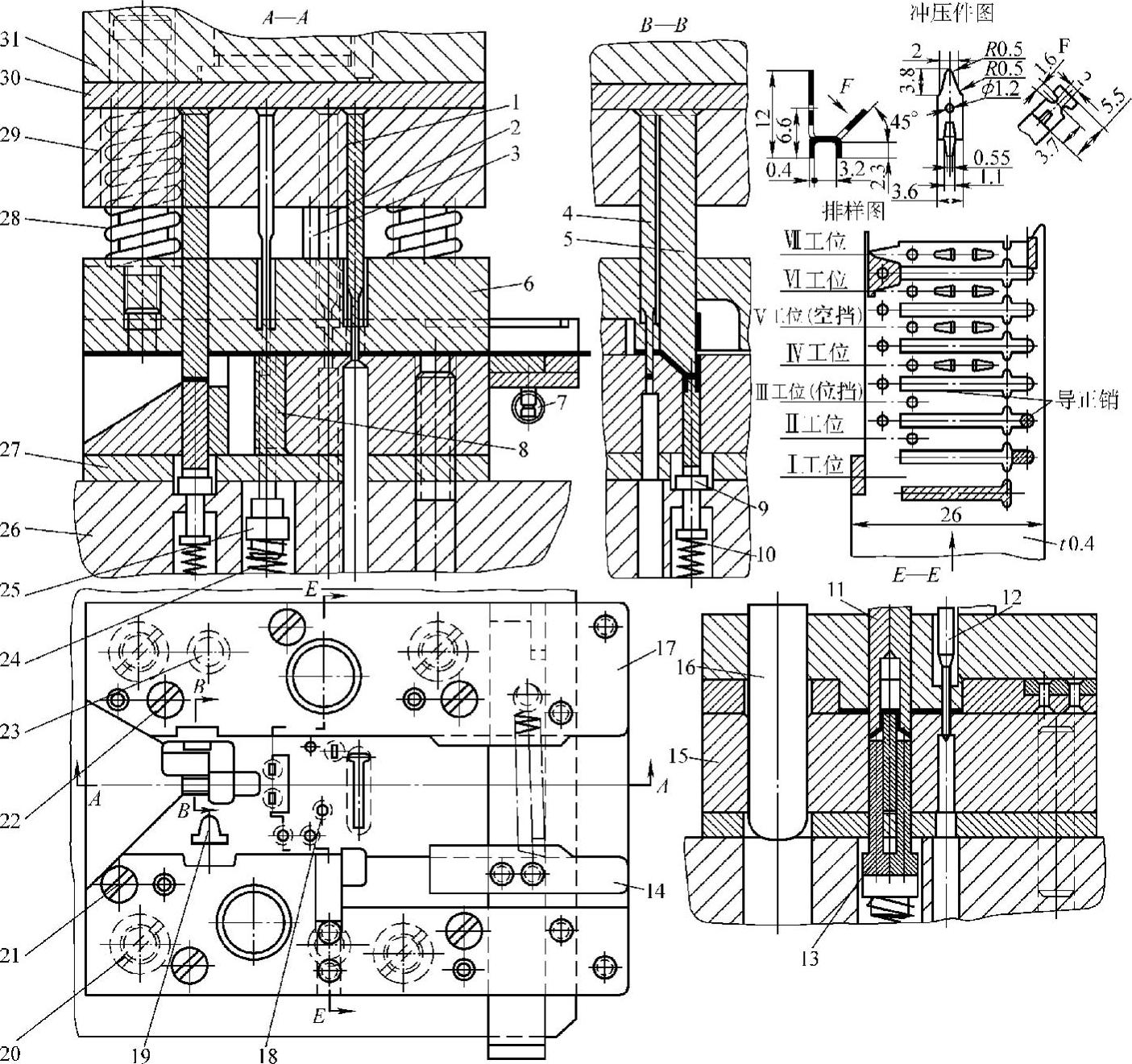

图8-10所示表芯支架七工位一模成形连续式复合模及其工艺安排和结构设计,颇具代表性,有较好的参考价值。图示表芯支架,材料为硬态H68,料厚t=0.4mm。其外形类似弯脚伸向四方的X形,最大外形尺寸仅12mm,最小弯脚长度仅2.3mm。其展开平毛坯如图中排样图的Ⅶ工位所示,其尺寸为20.7mm×3.6mm,一端有ϕ1.2mm小孔,另一端有宽1.6mm的两个对称的半圆凹口,头部为高3.8mm的等腰三角形,底角外有半径为0.5mm的圆弧。中心点两侧3.2mm处,有对称的两个底边长1.1mm、高2.3mm的三角形切口90°扳边。此工件形状复杂,工艺性差,使用裁搭边、冲孔连续冲裁和连续弯曲后切断七工位连续式复合模冲制。在冲模结构设计中采取了如下技术措施:

图8-10 表芯支架连续冲裁、连续弯曲成形并切断七工位连续式复合模(https://www.xing528.com)

表8-10 模具主要技术规格及零部件

1)充分利用裁搭边排样的优势。通过适当放大搭边量、小凸台及小凹台与搭边组合冲切,变小凸模和窄凸模冲裁为大凸模及刚度较好的凸模,如展开平毛坯的三角头及小台阶、毛坯尾部的半圆凹口与尾部小平台等,详见排样图。

2)考虑冲模结构设计的需要并提高凹模强度,凸模在固定板上的固定要有足够的位置,特设置Ⅲ、Ⅴ两个空挡工位,见排样图。

3)采用标准矩形侧刃如导正销节制送料进距,并微调进距误差。考虑料宽而进距小,送进精度高,在侧刃一边的结构废料上增设工艺定位孔,并与另一端设在搭边上的导正销平衡。

4)用侧刃控制进距误差<0.15mm,再经两导正销微调,可使送进偏差小于0.04mm。采用标准导柱模架、弹压卸料板(带小导柱)导向的精密冲模结构Ⅳ工位切口扳边后,为送进方便,特按两板边齿距,留出空槽至Ⅶ工位弯形弹顶下模垫。冲孔与冲长槽孔凸模、杆部都应加粗。为提高凸模导向精度和抗纵弯能力,采用加厚卸料板和固定板。在导料板的入料口装设侧压装置。最后的切口弯曲工位,设计有更大的成形空间,下模设有30°卸件斜坡,以便成形及冲压件出模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。