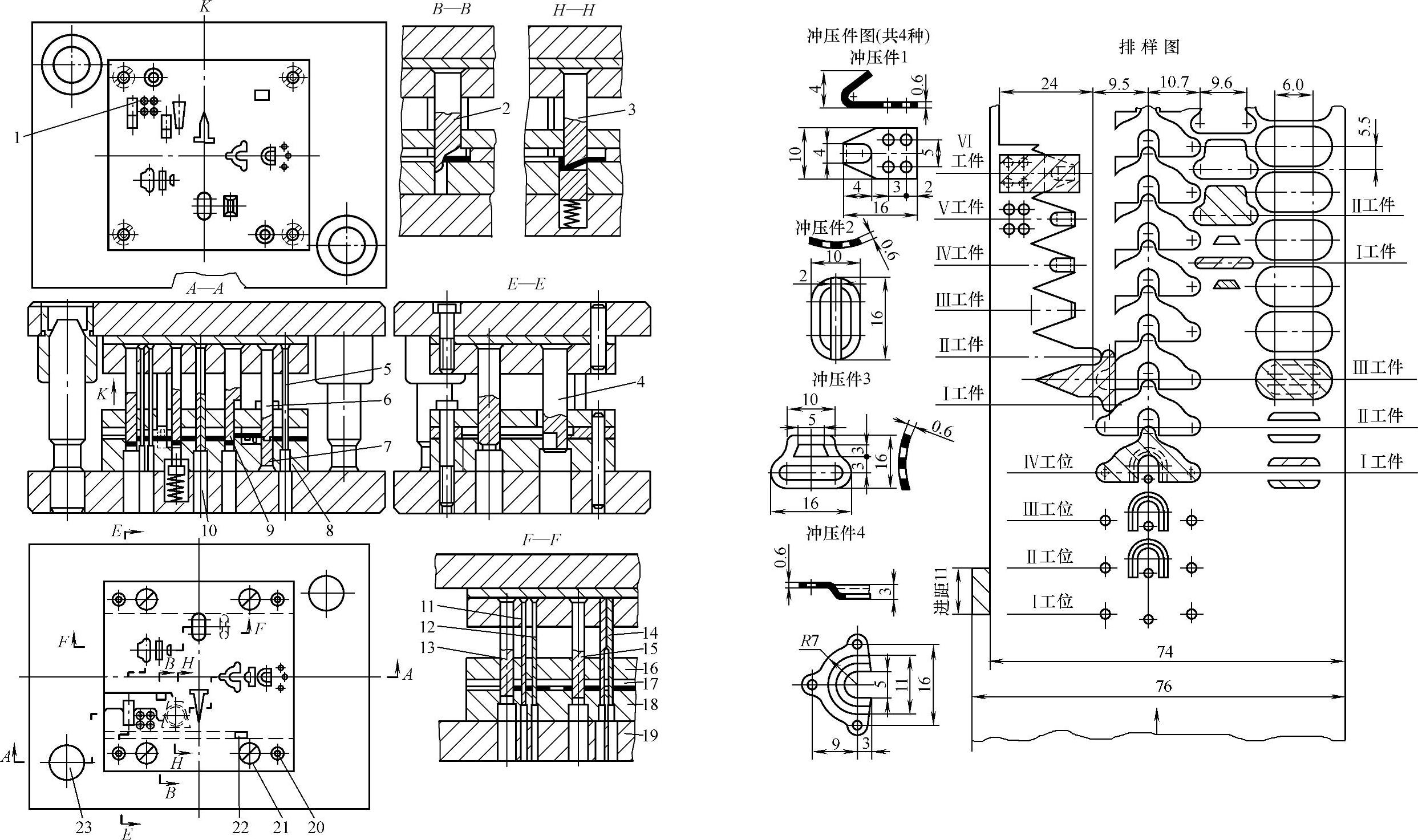

(1)模具图(图8-2)

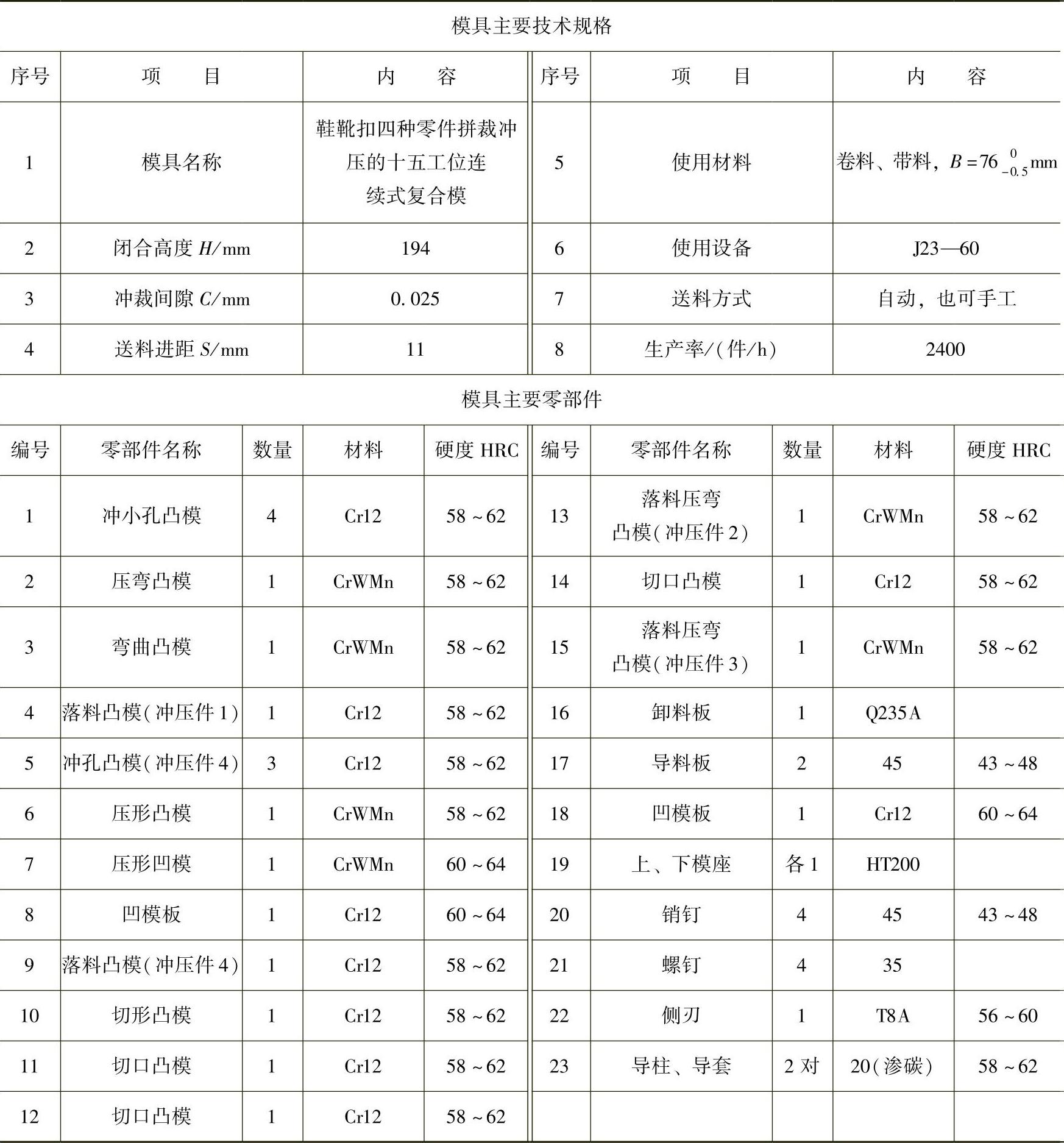

(2)模具主要技术规格及零部件(表8-2)

(3)分析说明

图8-2为鞋靴扣四种冲压件混合拼裁排样,用一套多工位连续式复合模进行冲制的冲压件图、排样图及实用的典型结构冲模总图。优质、高产、低消耗是混合拼裁冲压的优势,其冲模结构也很有推广价值。

拼裁排样冲压适用于平板及展开平毛坯冲裁件,其外廓有凸台、凹口、长支臂、尖角等复杂形状。欲拼裁的同组材料牌号相同、料厚相等的平板冲压件,两种或两种以上进行混合多列排样拼裁冲压。拼裁通常都使用多工位连续模,并且大多为多工位连续式复合模。当冲压件尺寸精度要求高于IT10时,采用拼裁冲压因对冲模有更高的制造精度要求,则应对拼裁的经济效益与冲模造价提升之间进行对比后,再作出选择。

图8-2 鞋靴扣四种零件拼裁冲压的十五工位连续式复合模

表8-2 模具主要技术规格及零部件

拼裁冲压件都采用多列有搭边排样多工位连续模。排样时,尽管是各种冲压件混合参排,各列相互交错凸、凹嵌入,但各冲压件冲切外形之间仍须留有足够的搭边,以保证在节省材料的同时,确保冲压件的冲压精度。(https://www.xing528.com)

为便于制造冲模,使凸模在其固定板上有足够的安装位置,并考虑冲裁力的平衡使凸模的布局更均匀,以平衡和减小偏载,可在各列冲压件排样的适当位置,增加若干空工位。

该冲模总工位数达15个,除并列四工位外,还必须连续11个进距即11个工位冲压后,才能实现每次压力机行程冲制完成4种冲压件各1件。所冲制4种冲压件均为0.6mm厚镀锌铁皮,采用76mm宽卷料大量生产。该冲模采用对角导柱模架,用矩形侧刃对送料进距限位,冲模配通用自动送料装置,进行自动连续冲压。

在料宽76mm的近中心位置,首先用冲孔、切口、压形、落料四个工位冲制冲压件4。在右边与冲压件4的四工位落料的同时,用切口、空挡、落料压弯三个工位冲出冲压件2。在左边于冲压件2落料压弯的同时,用切形、空挡、弯曲、压弯、冲孔、落料六个工位冲出冲压件1。冲压件3排样插在冲压件4与冲压件2落料后的搭边框之间。在冲压件1进入其Ⅳ工位时,开始切口、落料弯曲Ⅱ工位而冲成。

考虑该冲模细长凸模多、冲压时要连续高速不停机作业,在冲模结构设计上采取如下措施:

1)为了确保冲模的整体刚度,稳定运作,设计采用加厚上、下模座,加厚硬性卸料板、整体凹模板。

2)为了增强众多细长小凸模的抗纵弯能力和工作稳定性,对冲压件1上的4个小圆孔凸模,设计了杆部加粗的加固结构。

3)该冲模上细长凸模多而且分布不均匀,为保证0.6mm料厚微小冲裁间隙的均匀性,并避免因不均布冲裁力导致偏载对间隙均匀性的影响,设计采用卸料板导向结构。除将卸料板加厚至凸模长度的25%以上外,导板模孔与凸模的配合按基轴制h5/H6配合,保证卸料板对小凸模具有良好的导向功能,并可在横向给其稳固的支承。

4)根据冲压件1弯脚高度为4~4.6mm和冲压件4压形后高度为3mm,确定导料板厚度为5.5~6mm,以确保冲压件弯曲后能顺畅送至最后的落料工位上。

由于加厚了导板(卸料板)及模座,使冲模具有良好的刚度和稳定性,确保模具在连续高速冲压中间隙均匀、寿命高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。