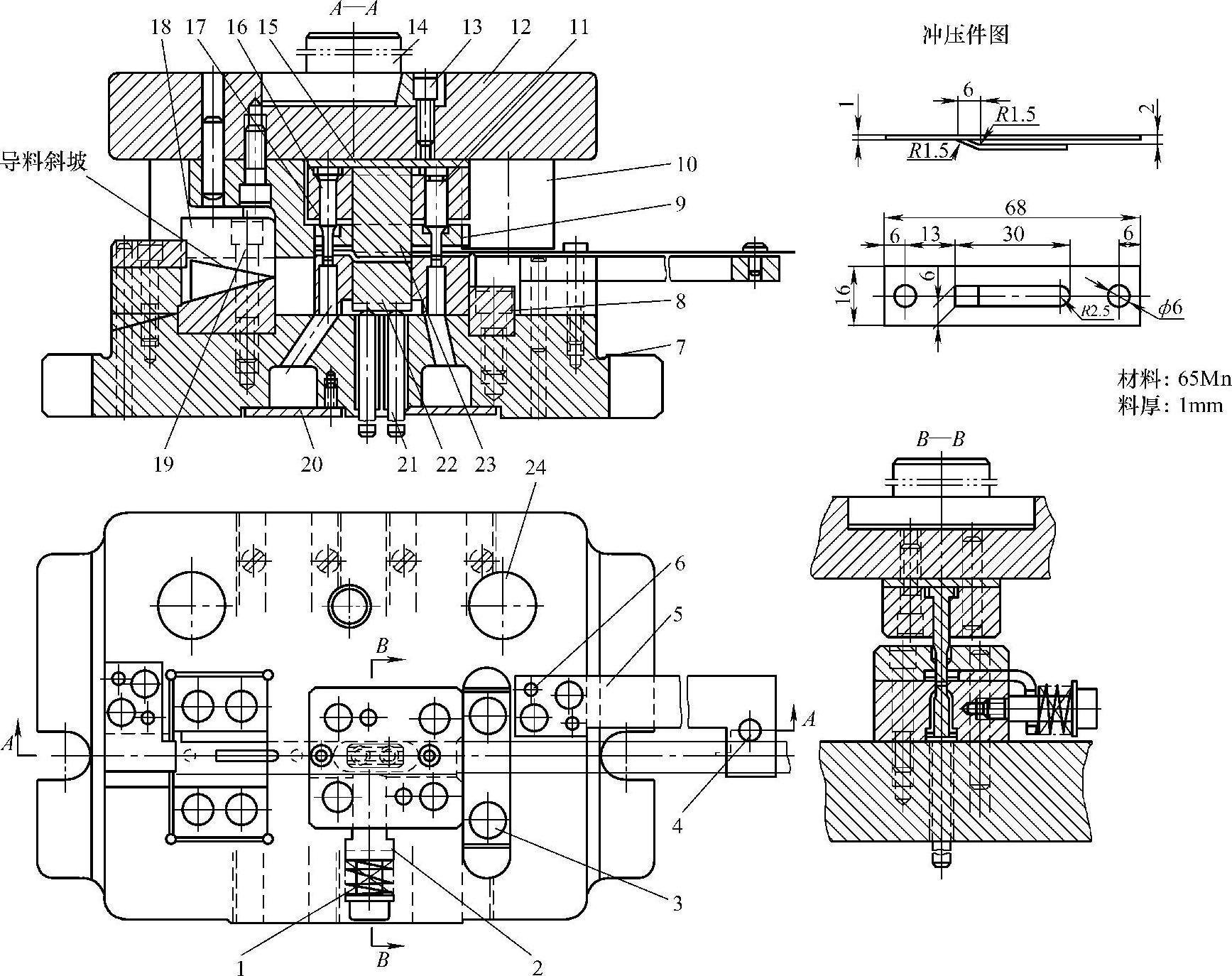

【摘要】:模具图图7-27 舌孔板滑动导向后侧导柱模架固定卸料与弹顶出件组合的冲孔切舌、切断二工位连续式复合模模具主要技术规格及零部件表7-27 模具主要技术规格及零部件分析说明图7-27所示复合模,可用料厚t=1mm、料宽B=160-0.1mm的65Mn弹簧钢冷轧钢带,在公称压力为600kN的国产JH21—60型开式双柱固定台压力机上成批和大量冲制舌孔板冲压件。

(1)模具图(图7-27)

图7-27 舌孔板滑动导向后侧导柱模架固定卸料与弹顶出件组合的冲孔切舌、切断二工位连续式复合模

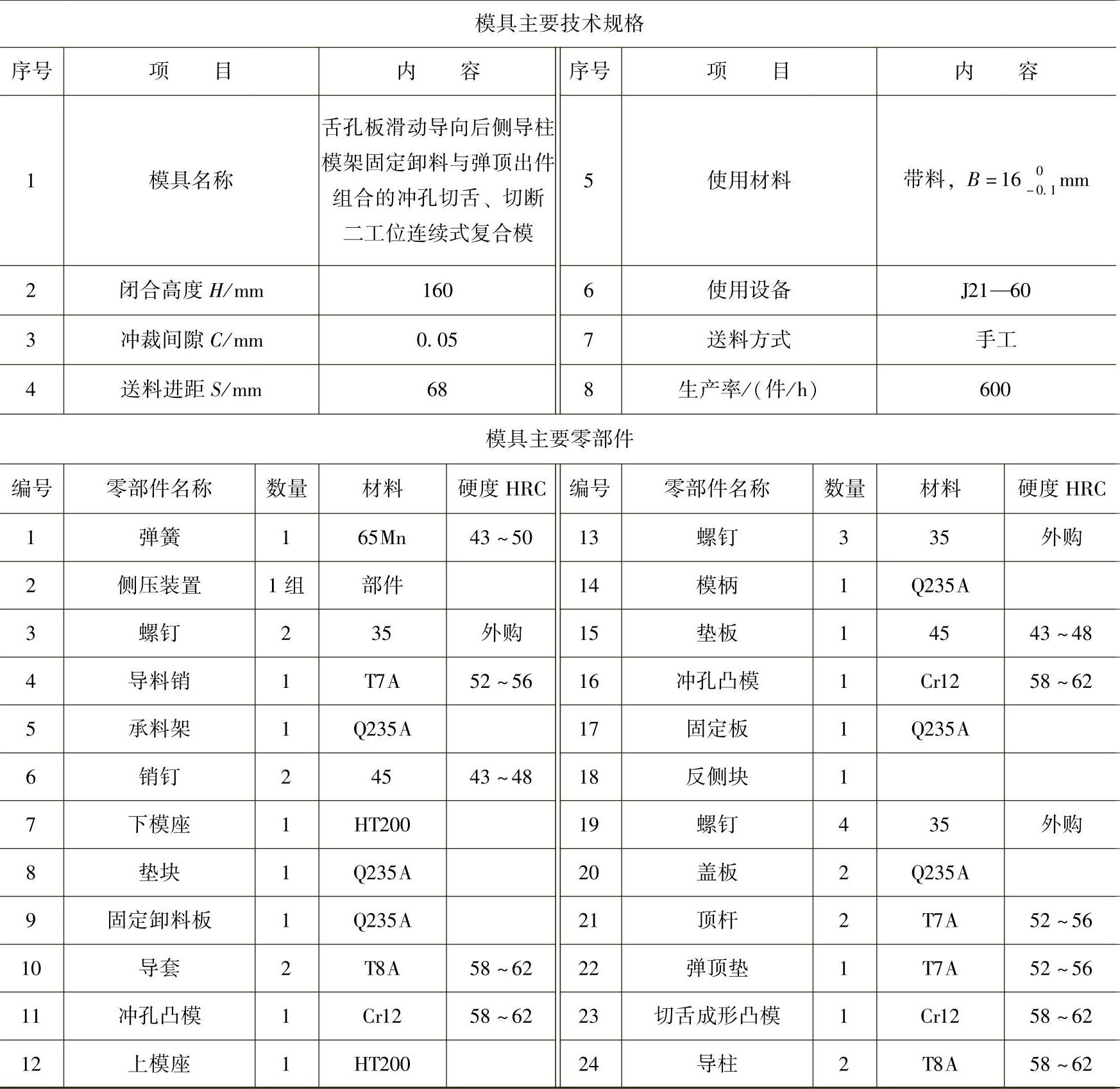

(2)模具主要技术规格及零部件(表7-27)

表7-27 模具主要技术规格及零部件

(3)分析说明(https://www.xing528.com)

图7-27所示复合模,可用料厚t=1mm、料宽B=160-0.1mm的65Mn弹簧钢冷轧钢带,在公称压力为600kN的国产JH21—60型开式双柱固定台压力机上成批和大量冲制舌孔板冲压件。由于采用无沿边、无搭边排样,进行少废料冲压,材料利用率达95%以上,实现优质、高产、低消耗。

该冲压件的冲压工艺按冲压件加工及成形需要,在带料上先冲孔、切舌成形,最后切断。采用16mm宽的带料或板裁条料,按送料方向纵置,无沿边、无搭边,在第Ⅰ工位冲孔与切舌成形后才能切断出件。由于孔边距太小,仅3mm,冲孔与切断凹模刃口太近,造成刃口强度不足,故应设一空工位,将两者刃口距离加大,以利于制模和提高模具寿命。为解决条料最后一段料的定位,在图示反侧块18上制出了导料斜坡,详见模具图。斜坡上端将料托住,切下的制件折转落下,沿反侧块18和下模座7上的斜面滑落出模。该冲模的主要结构特点如下:

1)采用滑动导向后侧导柱加强型模架,上、下模座按通用标准规格加厚20%,导柱适当加粗、加长,确保冲模工作时导柱不脱开导柱。

2)切舌成形工步在成形后靠弹压顶杆21顶件出模,同时还依靠成形凸模23压弯切开舌坯到位,成形切舌,故两顶杆要对成形凸模23施加足够大的压力,能使高强度65Mn弹簧钢起伏变形为宜。

3)凹模采用分体式按工位分开拼块组合,便于制模与修理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。