【摘要】:模具图图7-25 鞍架滑动导向后侧导柱模架弹压卸件(料)与固定卸料组合的少废料冲孔、切断弯曲二工位连续式复合模模具主要技术规格及零部件表7-25 模具主要技术规格及零部件分析说明图7-25所示复合模,可用料厚t=3mm、料宽B=360-0.5mm的10钢冷轧钢板的剪裁条料,在公称压力为600kN的国产J23—60型开式双柱可倾压力机上成批和大量冲制冲压件图示出的鞍架冲压件,能实现优质、高产、低消耗。4)切断弯曲工位采用了镶拼结构。

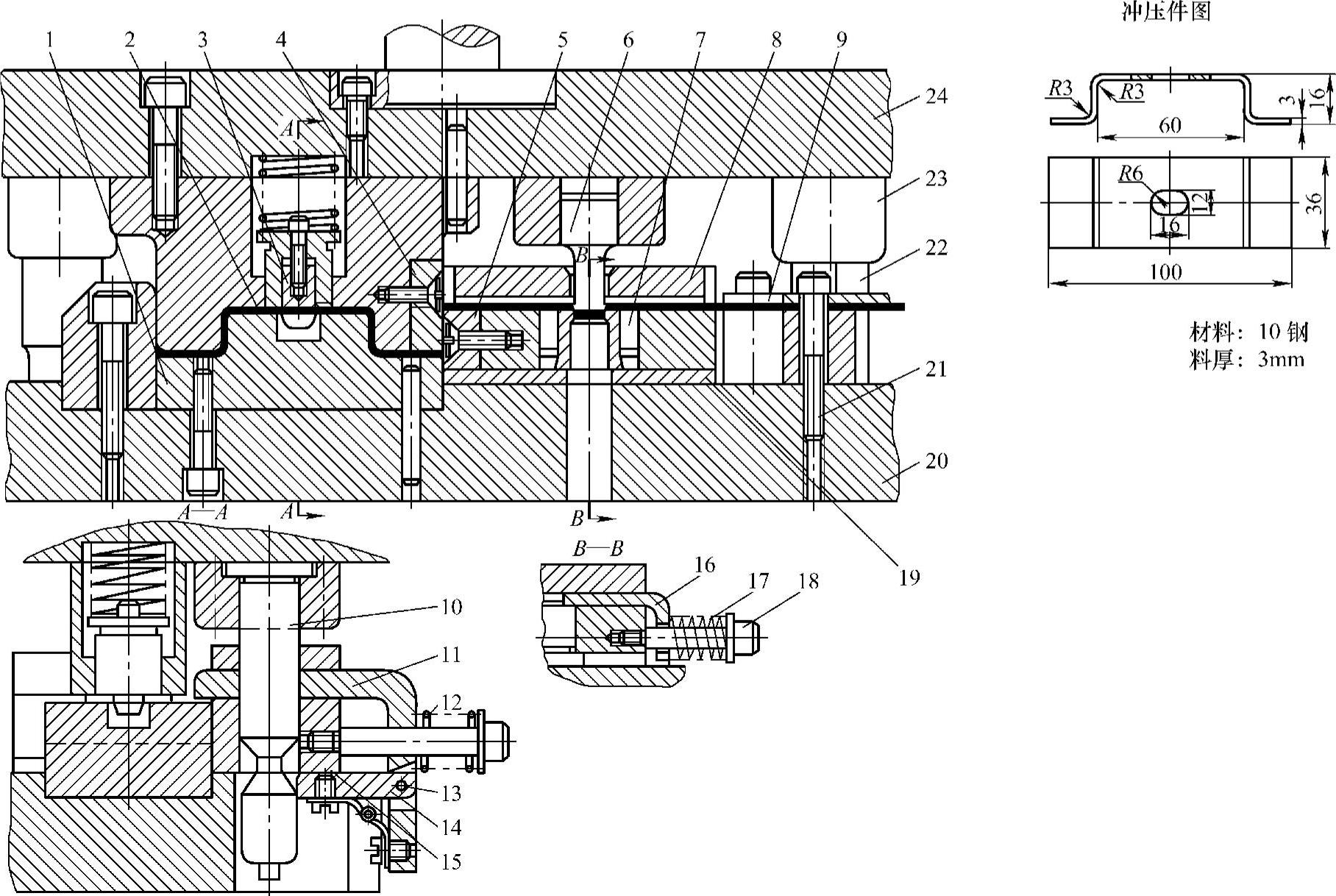

(1)模具图(图7-25)

图7-25 鞍架滑动导向后侧导柱模架弹压卸件(料)与固定卸料组合的少废料冲孔、切断弯曲二工位连续式复合模

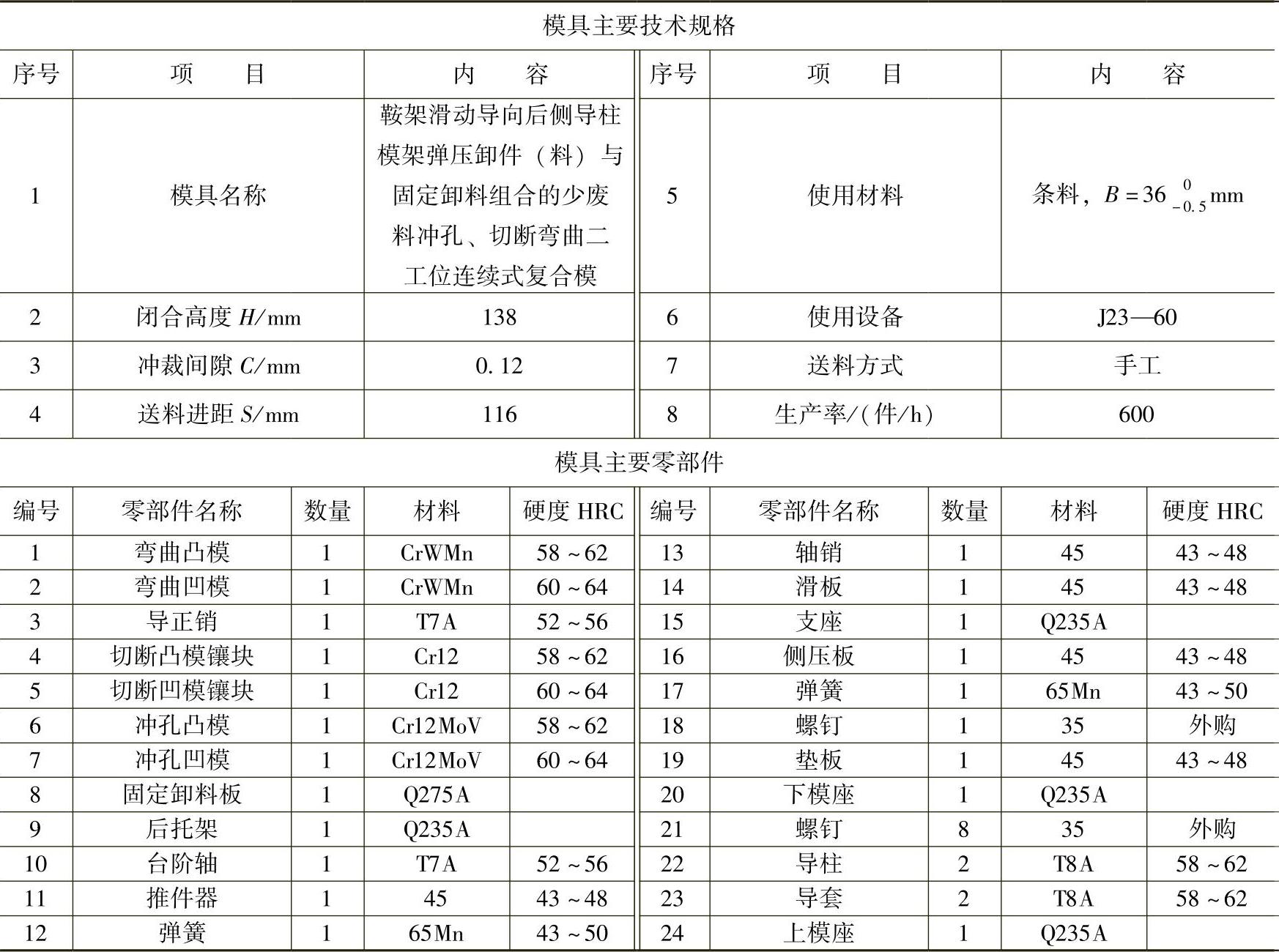

(2)模具主要技术规格及零部件(表7-25)

表7-25 模具主要技术规格及零部件

(3)分析说明(https://www.xing528.com)

图7-25所示复合模,可用料厚t=3mm、料宽B=360-0.5mm的10钢冷轧钢板的剪裁条料(其长度L=650~2000mm),在公称压力为600kN的国产J23—60型开式双柱可倾压力机上成批和大量冲制冲压件图示出的鞍架冲压件,能实现优质、高产、低消耗。尤其在节材方面,由于采用了无沿边、无搭边排样,进行少废料冲压,使材料利用率达到90%以上,比普通板料冲压的平均板材利用率高出约20%,节材效果十分突出。冲模的运作过程如下:

条料送入模内,侧压板16将条料推压到精准导料的导料板一侧,端直送进,由切断下模刃口定位后冲孔。第Ⅱ工位用弯曲凹模左边凸台挡料定位,用导正销3校准条料送进误差,实现精定位,后切断并弯曲成形。该冲模的结构特点如下:

1)冲孔与弯曲分开卸件(料)。第Ⅱ工位是切断弯曲复合冲压。弯曲成形的制件由推件器11借助于台阶轴(也称凸轮轴)的作用将制件推出模,实施自动出件。

2)上模上升,台阶轴(即凸轮轴)10上升,当其上升到推件器11位置时,由于台阶轴变细,推件器11在弹簧作用下突然向左移动,将制件推出模。

3)定位系统采用了导正销3与弯曲下模左边凸台挡料定位,可靠而经济。

4)切断弯曲工位采用了镶拼结构。切断刃口用Cr12材质镶块有利于模具刃磨、更换和修理,提高了模具寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。