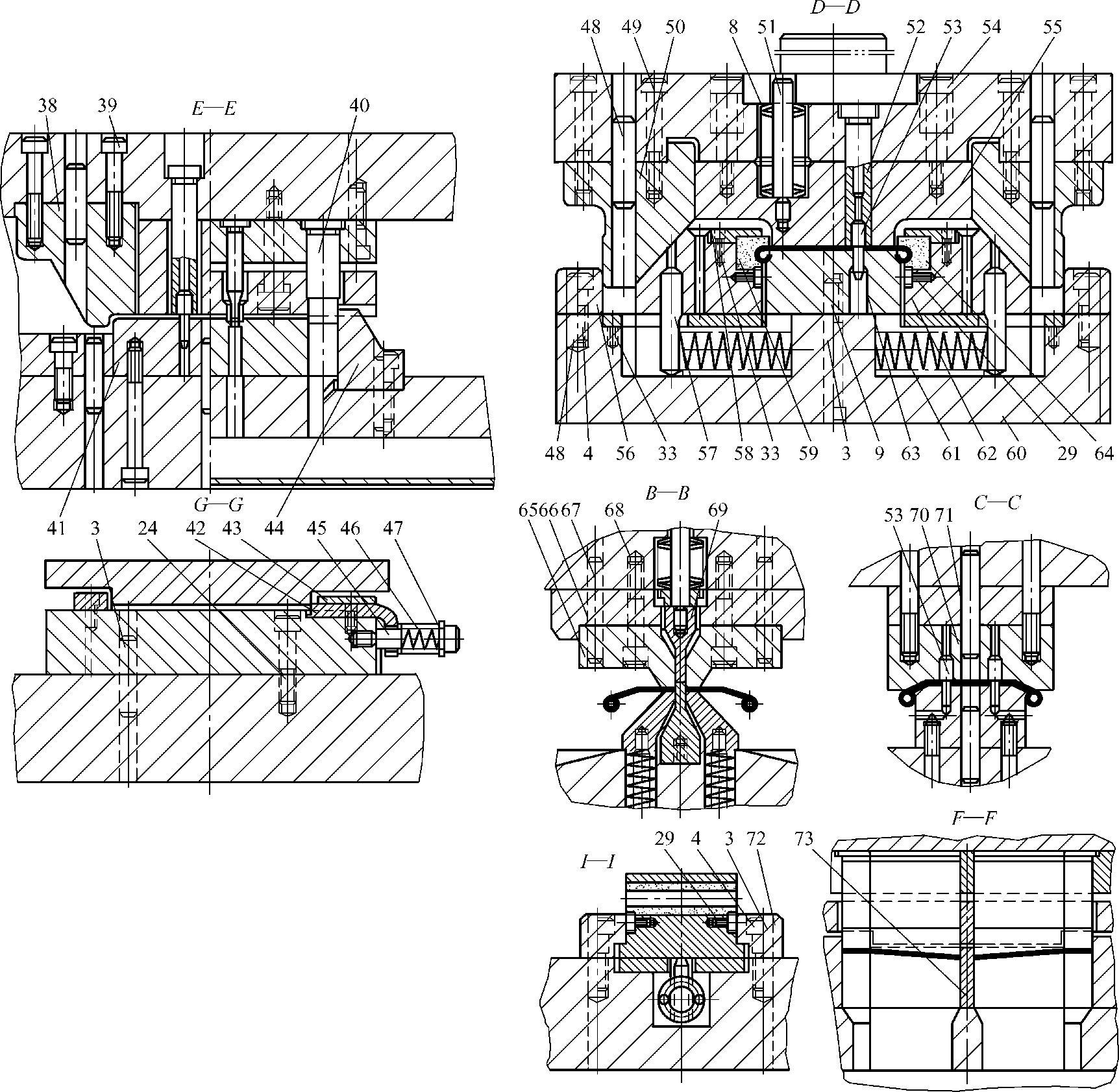

(1)模具图(图5-9)

图5-9 铰链楔传动裁搭边冲孔、压弯、卷圆七工位连续式复合模

图5-9 铰链楔传动裁搭边冲孔、压弯、卷圆七工位连续式复合模(续)

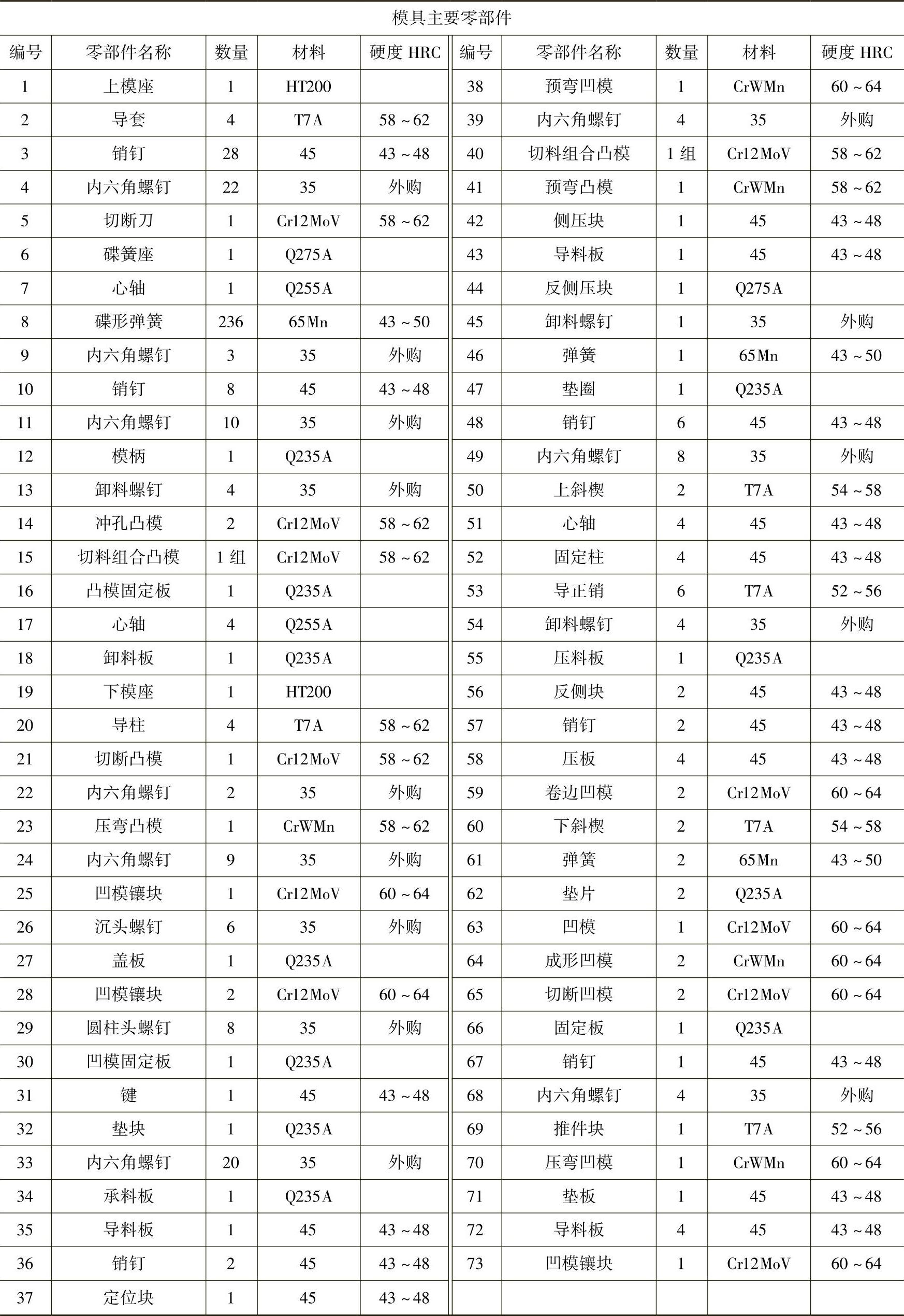

(2)模具主要技术规格及零部件(表5-9)

表5-9 模具主要技术规格及零部件

(续)

(3)分析说明(https://www.xing528.com)

图5-9所示七工位连续式复合模,可用宽1460-0.5mm、厚(2±0.75)mm的08钢冷轧钢板的剪裁条料,在J23—100型开式双柱可倾压力机上,成批和大量生产铰链。其冲压运作过程如下:

带料从右边送进,由侧压块42压向一边(见G—G剖视图),由两边的反侧压块44挡料(见E—E剖视图),在第Ⅰ工位上由凸模14冲两个工艺孔,由组合凸模15和40切去两边的搭边余料(见A—A剖视图和E—E剖视图);带料送进留一空工位,到第Ⅱ工位由导正销53插进工艺孔定位,然后由预弯凹模38及凸模41预弯头部;第Ⅲ工位,四个导正销53全插进工艺孔定位。两边的上斜楔50对下斜楔60作用使之向中心滑动,装在下斜楔上的卷边凹模59进行卷边;第Ⅳ工位,装在下斜楔上的成形凹模64最后卷边成形;第Ⅴ工位,两导正销53插入工艺孔定位,并由压弯凹模70和凸模23压弯;第Ⅵ工位,由切断凹模65凸模21将两工件分离,工件漏落在两边斜槽中;第Ⅶ工位,由切刀5、凸模21将废料切断。

采用这种连续成对冲压工艺,生产效率很高,但模具结构较复杂,只有大量生产时才宜采用。

该冲模的主要结构特点如下:

1)采用滑动导向四导柱加厚模座、加粗导柱的加强型模架,确保模具刚度大、运作平稳。

2)采用加厚弹压卸料板并采用具有更大弹性的碟簧驱动卸料板弹压、校平入模冲压的弹簧钢板剪裁的条料。

3)冲压工艺采用成形侧刃组合剪切沿边与搭边,不仅节省原材料,而且使冲模结构趋于简化。

4)用成形侧刃控制送料进距S=37mm。用送进材料携带工件及各工位完成冲压加工,使冲模便于实现机械化与自动化,进一步消除安全隐患。

5)用完善的楔传动机构完成横向施力冲压卷圆作业,见D—D剖视图。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。