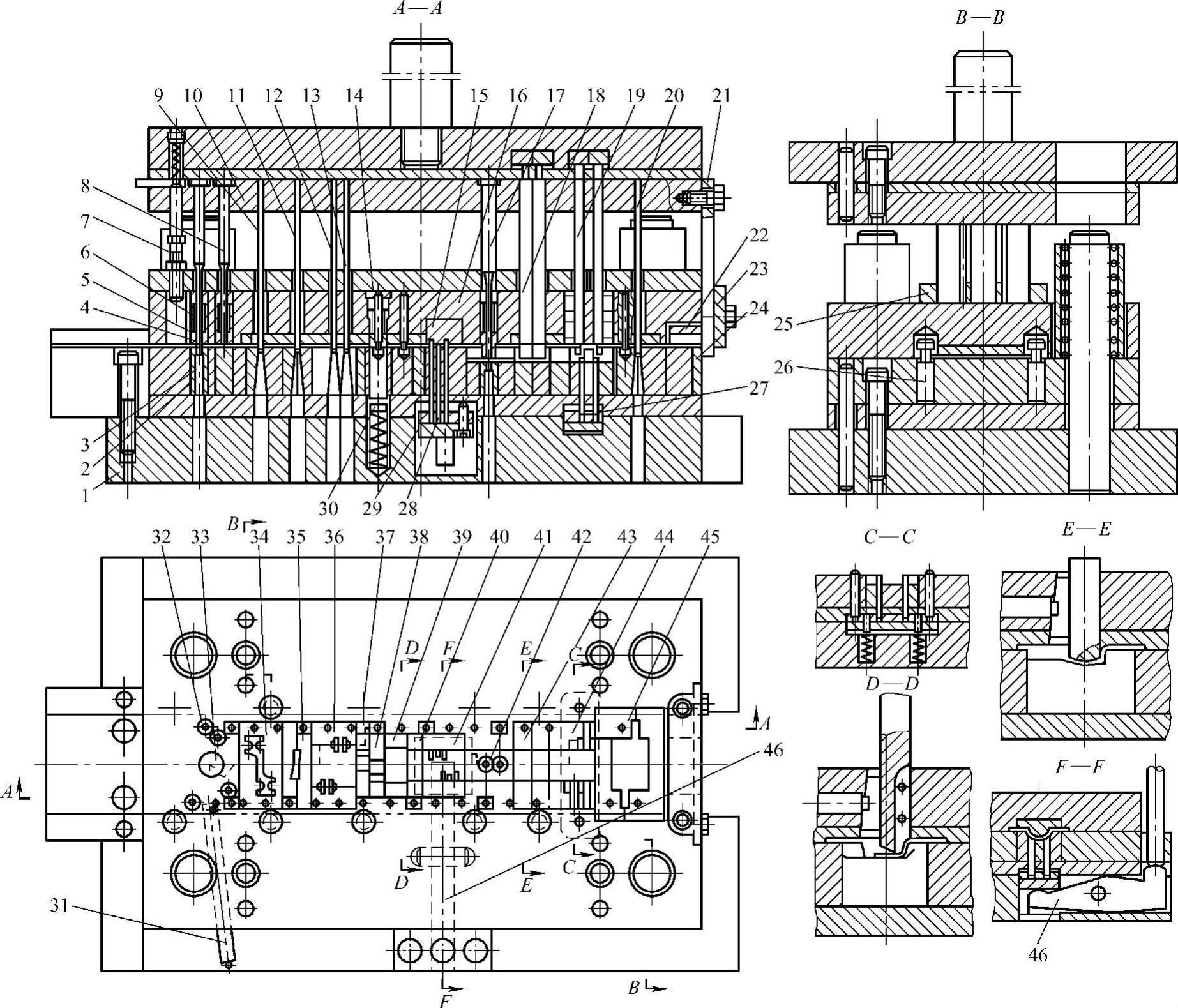

(1)模具图(图4-43)

图4-43 动触头滚动导向滚珠四导柱模架冲孔、压印、切外形、弯曲、压凸、落料十八工位连续式复合模

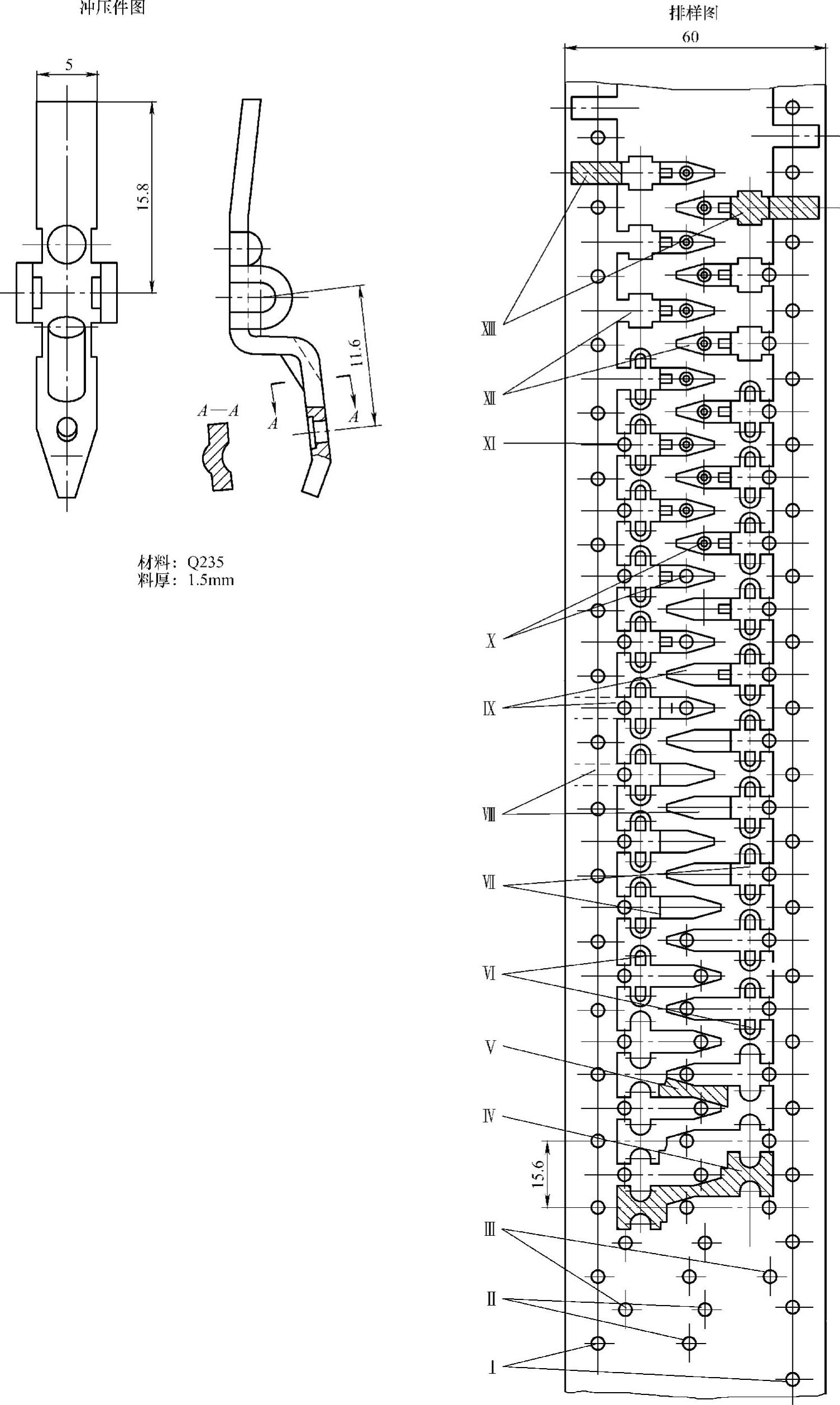

图4-43 动触头滚动导向滚珠四导柱模架冲孔、压印、切外形、弯曲、压凸、落料十八工位连续式复合模(续)

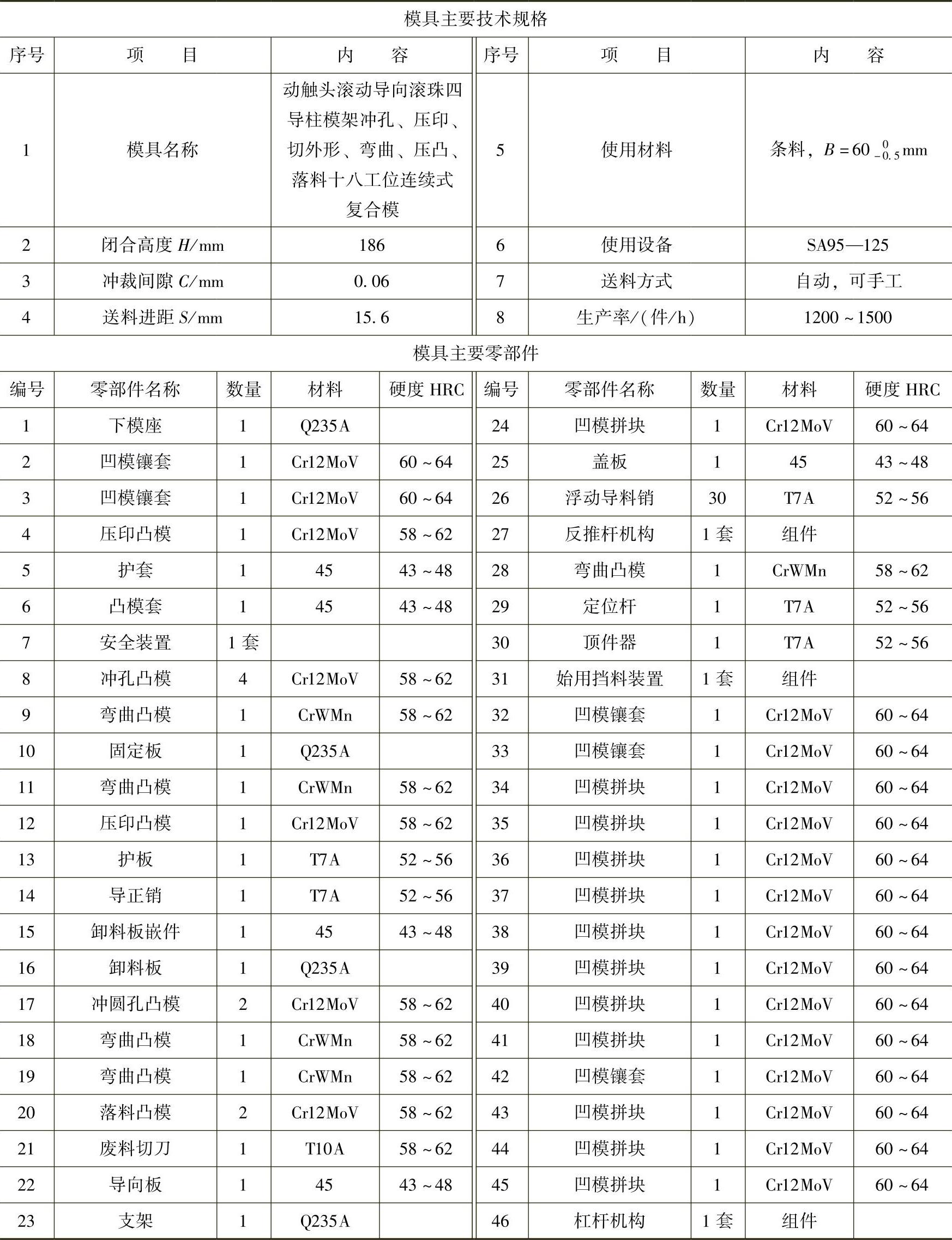

(2)模具主要技术规格及零部件(表4-43)

表4-43 模具主要技术规格及零部件

(3)分析说明

图4-43所示连续模,可用料厚t=1.5mm、料宽B=60mm的Q235冷轧钢带,在公称压力为1250kN的国产SA95—125高速自动压力机上,成批和大量生产冲压件图所示动触头零件,自动化程度高,操作安全,生产效率高,制件质量好、一致性高、互换性强。(https://www.xing528.com)

冲压工艺依冲压件展开平毛坯形状采用双列交错有搭边、有沿边排样,并将沿边加宽形成双侧载体,各工位在载体上加工艺定位导正孔,给需要校准精定位的相关工位设导正凸模(销),控制送料进距S=15.6mm的精度。冲压工艺设定共计13个冲压工步,冲模结构设计需要加5个空工位总计18个工位,详见排样图。13个冲压工步的冲压作业为:①冲裁体上的ϕ3mm导正孔;②③压印;④⑤裁搭边和结构废料,即切废冲切外形;⑥冲孔;⑦⑧一、二次连续弯曲;⑨压凸成形;⑩冲圆孔;⑾ll⑾2l三、四次连续弯曲;⑾3l落料成品。其余的5个空工位包括送料导正用空工位。

该冲模的冲压运作过程如下:

使用自动压力机时,带料由自动送料装置经校直机构、润滑系统进入冲模由浮动导料销26构成的导料槽(详见图4-43中B—B剖视图),使送进带料始终在凹模表面以上1.5~2mm的浮动空间顺畅送料。各工位的送进定位由导正销14及与工艺定位孔匹配的导正凸模承担。该冲模采用顺装结构,冲孔、切废、裁搭边的废料均从凹模洞口漏料出模,第⑦、⑧工步和第⑾ll、⑾2l工步是两组连续弯曲工步,下模均设有顶料(顶件)器30保证成形工件留在带料上,靠送料携带至后续工位冲压,直到第⑾3l工步即第18工位落料成品为止。

该冲模主要结构特点如下:

1)采用滚动导向滚珠导柱模架弹压导板结构,确保更高的冲压精度。

2)卸料板(弹压导板)、凹模采用镶拼结构,便于制模、修模和刃磨。

3)弯曲凸模18、19上装有垂直及水平微调机构,以调节凸模的高度及水平位置,详见图4-43中D—D、E—E剖视图。

4)在第⑨工步压凸工位上,装有可顶件出模的杠杆机构,见图4-43中F—F剖视图。

5)第⑾2l工步(即第四次弯曲)下模装有如图4-43中C—C剖视图所示反推杆机构27,以推卸成形工件顺利离开下模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。