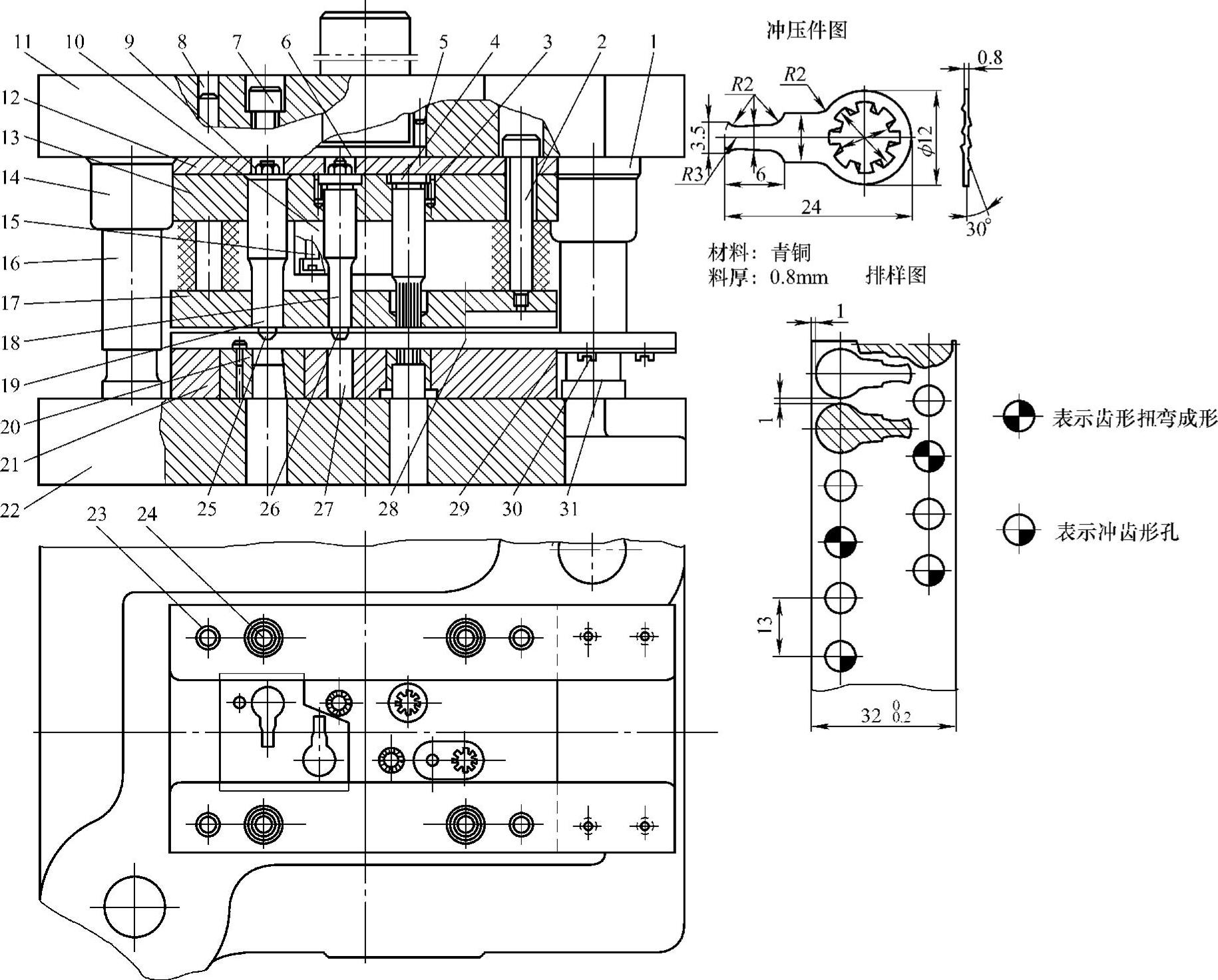

【摘要】:模具图图4-22 齿形垫滑动导向对角导柱模架弹压卸料冲齿形孔、扭弯成形、落料五工位连续式复合模模具主要技术规格及零部件表4-22 模具主要技术规格及零部件分析说明图4-22所示为成批和大量冲制冲压件图所示齿形垫使用的滑动导向对角导柱模架弹压卸料冲齿形孔、扭弯成形、落料五工位连续式复合模。根据冲压件图展开后齿形孔内沿9mm圆周均布8个正齿型,冲压工艺便采用平面冲裁获得正齿型后再扭弯30°角成形。

(1)模具图(图4-22)

图4-22 齿形垫滑动导向对角导柱模架弹压卸料冲齿形孔、扭弯成形、落料五工位连续式复合模

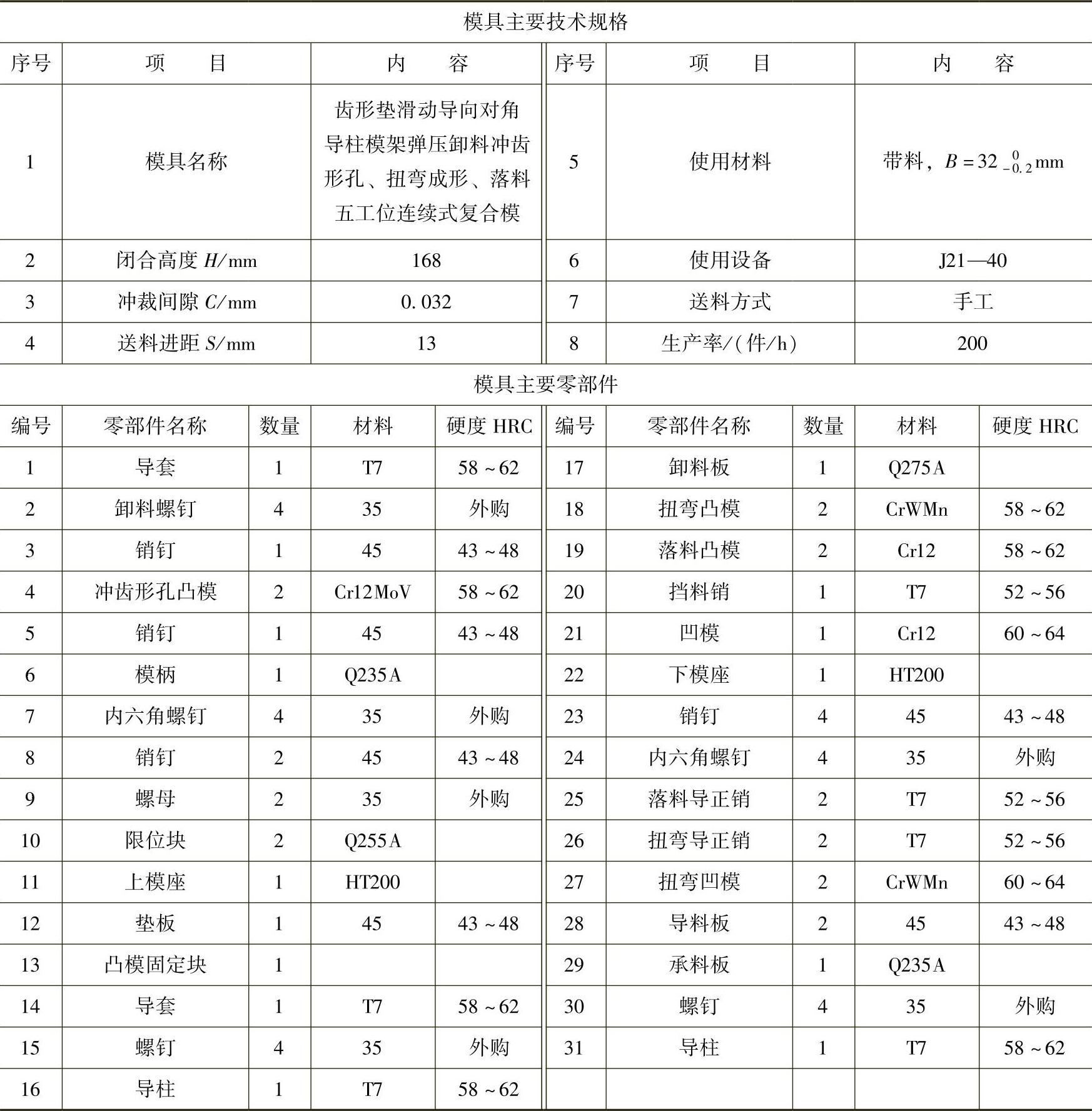

(2)模具主要技术规格及零部件(表4-22)

表4-22 模具主要技术规格及零部件

(https://www.xing528.com)

(https://www.xing528.com)

(3)分析说明

图4-22所示为成批和大量冲制冲压件图所示齿形垫使用的滑动导向对角导柱模架弹压卸料冲齿形孔、扭弯成形、落料五工位连续式复合模。齿形垫尺寸小而外形复杂,其材质为厚0.8mm的青铜带,其整体外形为带短柄的普通齿形垫,详见冲压件图。冲压件头部的ϕ12mm圆环内有ϕ9mm扭弯正齿形孔,正方齿型下弯30°,其外形尺寸:长×宽=24mm×12mm。根据冲压件图展开后齿形孔内沿ϕ9mm圆周均布8个正齿型,冲压工艺便采用平面冲裁获得正齿型后再扭弯30°角成形。其冲压工艺安排考虑冲压件横置参错两行有搭边排样,实现一模两件有废料冲压,详见排样图。该冲模的结构特点如下:

1)凹模采用镶嵌与镶拼组合结构。第Ⅰ工位两个冲齿孔凹模采用镶嵌结构形式。为方便凹模的内齿型加工,将第Ⅰ工位凹模设计成整体嵌件,压装入凹模板内。而落料凹模为便于单独刃磨、修理,采用与凹模板镶拼组合结构,详见模具图。

2)该冲压件共3个冲压工步,但增加了两个空工位,使其成为三工步五工位连续模。增加空工位的主要目的是加大各冲压工步间的距离,提高凹模强度;另一个原因是各工步凸模都把其杆部加粗,实施加固。加粗杆部后的各凸模固定端直径均大于送料进距S=13mm,在凸模固定板上的凸模固定位置及必需的固定面积就不够了。常用的解决方法是增加各工步的空工位,拉大各凹模间距离。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。