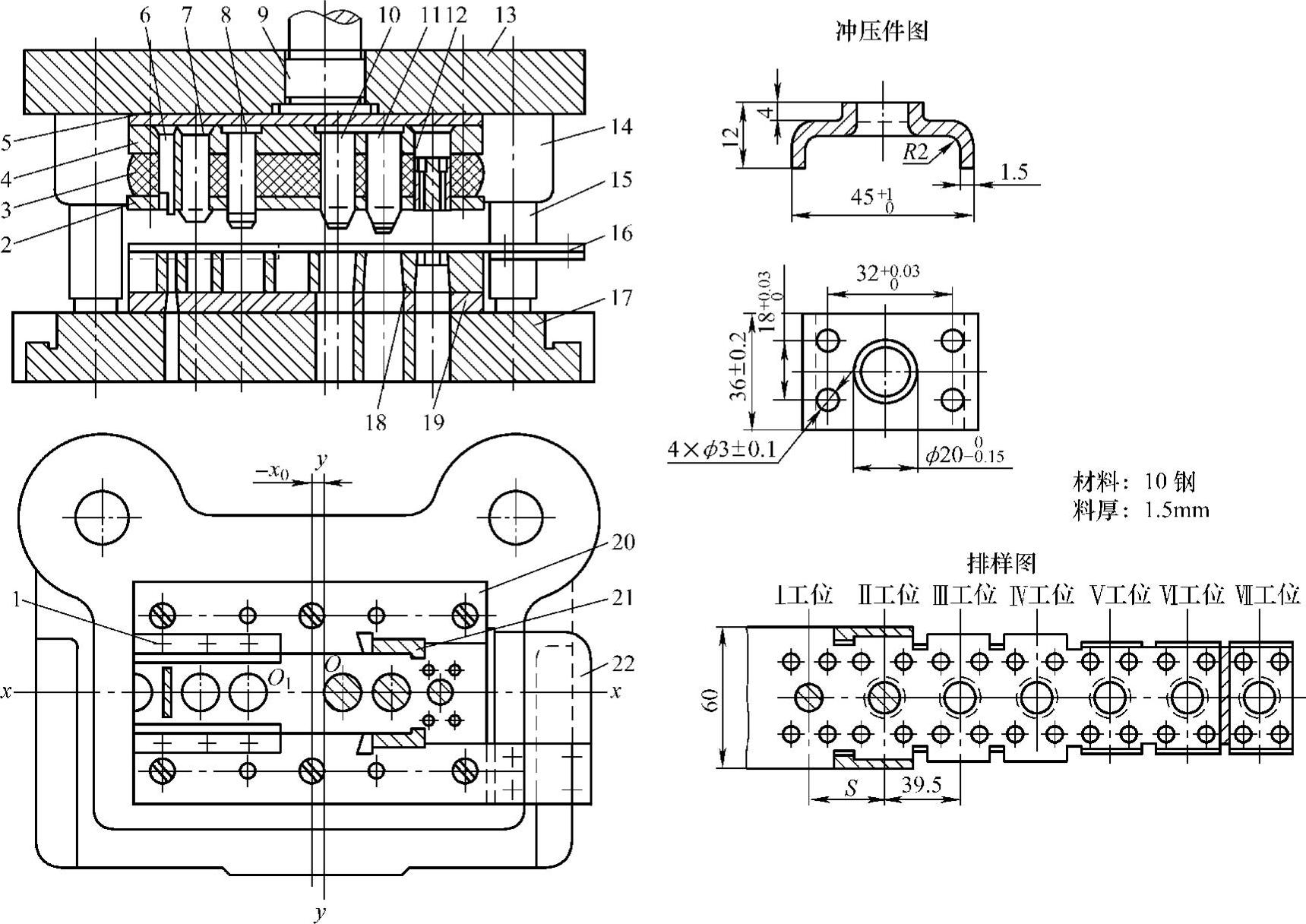

(1)模具图(图4-18)

图4-18 连接座滑动导向后侧导柱模架弹压卸料冲孔、翻边、弯曲、切断七工位连续式复合模

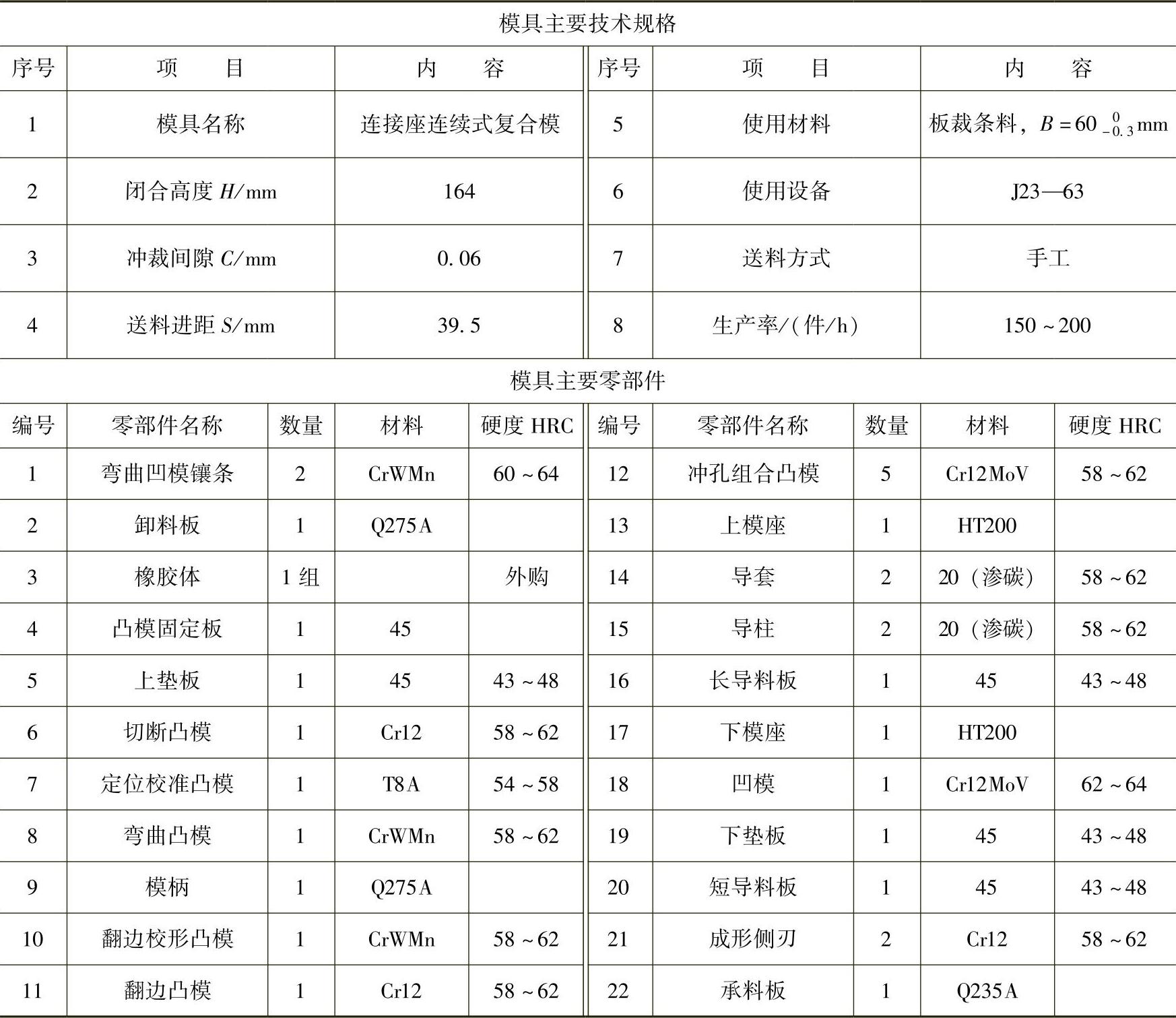

(2)模具主要技术规格及零部件(表4-18)

表4-18 模具主要技术规格及零部件(https://www.xing528.com)

(3)分析说明

用传统冲压工艺冲制图4-18所示连接座,通常是采用冲孔、落料连续冲裁模,先冲切出平板展开毛坯,然后用单冲翻边模翻边、单冲弯曲模弯成形,总共需要三套冲模。现代冲压技术完全可用一套多工位连续式复合模、一台压力机、一个操作工,直接从原材料一模成形冲制出符合冲压件图要求的成品零件。该冲压件展开平毛坯是一个矩形平板,可以采用单列直排有搭边排样,冲压工艺过程及冲压工步为:①冲孔,包括ϕ(3±0.1)mm的4个小孔和中心翻边预冲孔;②成形侧刃冲切外廓两边,翻边;③弯形,一次同时弯两边;④切断分离,切除中间连接搭边,推卸出工件。

工位间送进方式采用分切式携带法,故必须采用有搭边排样。将中间搭边作为工位间送进的纽带,依靠送人原材料携带工件(坯件)至各工位,也是确保外廓冲切尺寸精度的补偿搭边,在最后工位切除这部分纽带;在入模条料的宽度方向两边,分别设两组成形侧刃,用裁搭边法冲切出工件展开平毛坯的两端及要弯边的外廓,当然还要稍长一些,以便一次弯成形。为确护4个小孔的孔距精度及翻边柱台的位置度,翻边前的顶冲孔应与4个小孔在同一工位一次冲出。该冲模全部七工位沿送料方向在同一平面成直线布置,工位间送进采用分切式携带法解决。其结构设计关键之一是第Ⅰ工位冲孔凸模的结构设计,采用在矩形断面的杆端车出翻边预冲孔圆凸模直径,其长度达到卸料板厚度的2/3,矩形杆的总长为计算凸模总长度。在该矩形杆的圆、矩形断面的交接平面的四角,按32+0.010mm×18+0.010mm的孔距公差,加工出镶装短的冲4个ϕ(3±0.1)mm小孔凸模的台阶通孔,制出第Ⅰ工位冲5个孔的凸模,此外使用成形侧刃取代普通标准侧刃,对送进原材料进距限位。成形侧刃沿料方向的刃口长度,通常与送料进距相等,另给出单向正公差0.010~0.015mm。由于连续座翻边凸缘外圆角和内圆角都很小,翻边后加一个专门翻边校形工位Ⅱ。考虑Ⅶ工位切断凸模距弯曲凸模太近、凹模壁厚太小、凸模在固定板上的安装位置太小等因素,增加了Ⅳ、Ⅵ两个空工位,使模具总工位数达到七个。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。